8000吨交通补给船的机舱通风布置优化设计

姚剑峰 严锋泉 李浩东

(广船国际技术中心)

0 引言

机舱通风的作用:一是满足燃烧设备的空气需求量;二是带走各热设备的运行散热,两者相互影响,相互作用。为满足以上功能,在机舱风管布置上必须满足燃烧设备的风量要求,且受其它风管运行情况的影响最小;尽量使各层风管风量分布均匀及风管总阻力损失最小,散热量集中的区域应加大通风量和合理安排通风口位置,使得机舱热量能够最有效地散热,满足设备日常运行工况需求。目前的产品设计中,机舱通风量计算均根据标准ISO8861-1988 所规定的计算方式来进行计算,燃烧所需空气量取max{主机,主发电机及锅炉所需燃烧空气量之和的1.5 倍;主机,主发电机和锅炉所需燃烧空气量与带走机舱各设备总散热量所需空气量之和}。其中8000 吨级交通补给船,配有四台56000m3/h 风量的机舱风机;机舱配有二台纵向主机,三台纵向主发电机,没有配置锅炉。机舱三甲层高7.8m,二甲层高4.85m,船宽20.4m。

1 8000 吨交通补给船机舱通风布置方案存在的问题

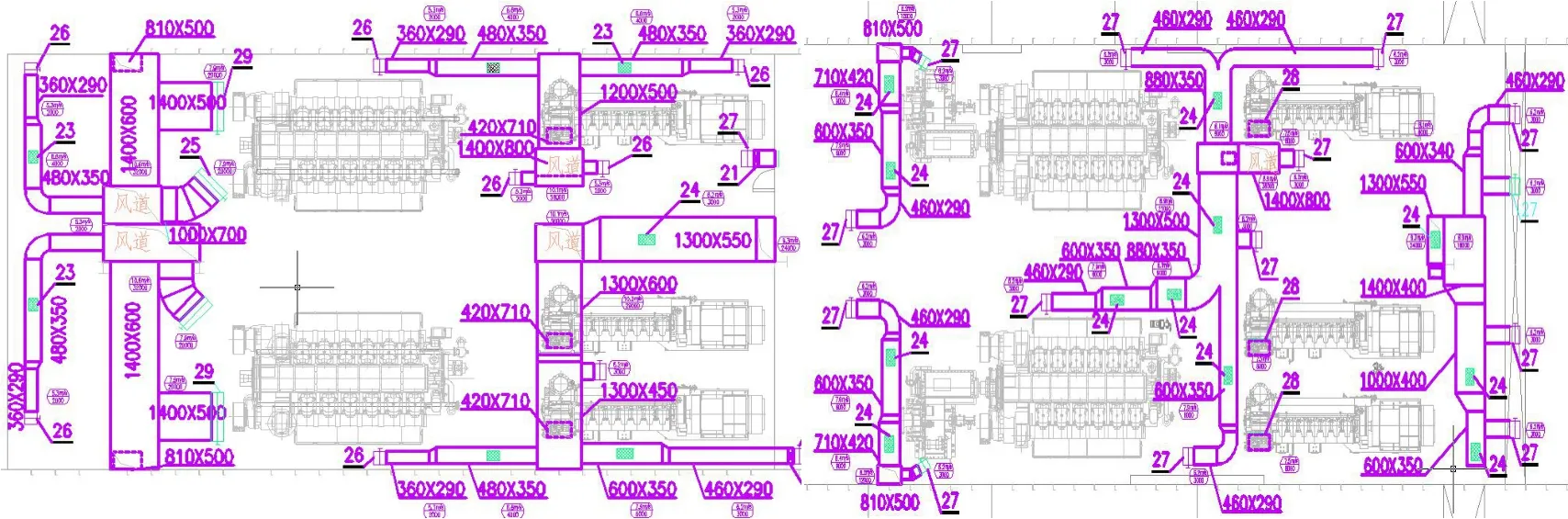

原详细设计的机舱通风布置见图1,该布置方案是按照常规的风管布置方式布置,四台风机单独连接四路结构风管,左图的左边两路风管分别向两台主机供各40000m3/h 风量和机舱尾部供风量;左图的右边两路风管分别供一台发电机8000m3/h 燃烧风量和机舱中部供风,以及供两台主发电机各8000m3/h 燃烧风量和机舱前部供风。右图为2 甲下风管布置,该船的围井是偏左布置,所以机舱2 甲下中部风管右偏布置是有利于风量流通的。但是8000 吨交通补给船上平台层高仅2.95m,且三甲板为A60 甲板,甲板下需要铺设绝缘,风管顶面到三甲板底面之间的距离必须留出500mm 空间包扎A60绝缘,且3 甲下最大风管的高度为600mm,所以风管底面距离2 甲板面仅1.85m,并且原详细设计风管布置是从左到右横向布置,主风管横向占满了3 甲下的空间;2 甲下机舱中间风管布置受限于该位置的船体大梁结构,使得风管底部距离花钢板面的高度不到1.8m,导致主干电缆和管子布置困难。经过优化本船通风布置详细设计方案,最后定版机舱区风管布置见图2,其中所有风管由方形风管改为扁圆风管,2 甲下无主风管,全部从3 甲主风管开各支管延伸到2 甲板下。改进后3 甲下留出了机舱两侧空间位置布置主干电缆。2 甲下没有主风管,有效保证了管子和主干电缆布置及安装空间。改进后的布置也存在一些问题,其中部分风管直接从3 甲主风管开支管往下延伸,形成了空中风管,加大了风管固定支架的布置及安装难度,故需要布置一些特殊的风管固定支架,以解决特殊位置无法安装风管固定支架的问题。由于部分风管及风管固定支架布置不统一,无法实现同级支管间阻力损失平衡的要求,风管的总阻力损失增大,各出风口风量分布不均匀,需要通过调节调风门开度调节各出风口风量。

2 两种风管布置的阻力计算

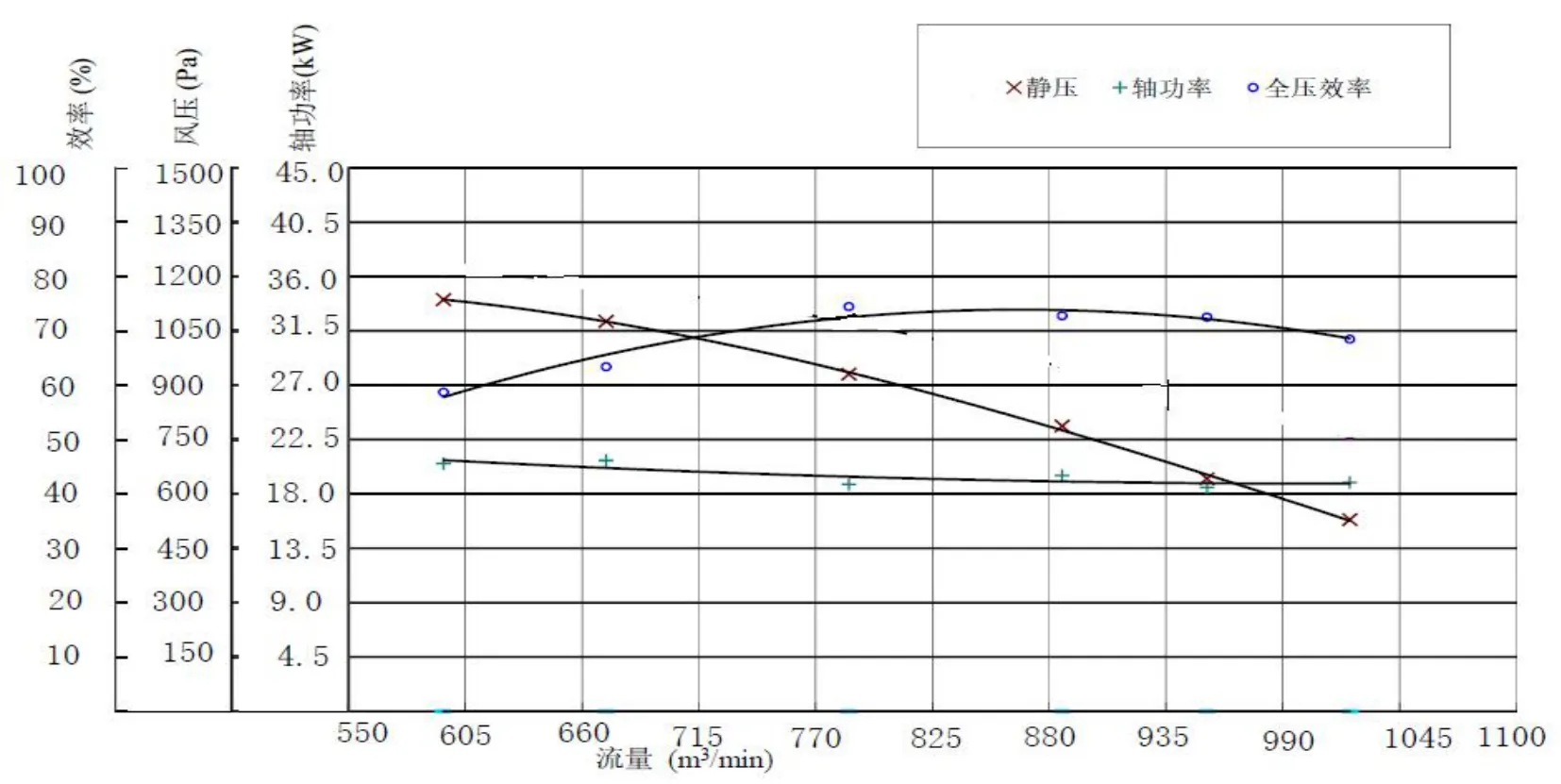

风机工作时,它所能产生的压头,等于该管路系统输送相同流体所消耗的总压头,即管道总阻力。通风系统中的风管是相互连接的一个整体,必须遵循各支路阻力平衡规律,当风管系统的结构形式和管道尺寸确定后,在同一风机的作用下,各段支管?风量是按照阻力平衡规律自动分配。如阻力不平衡,会导致实际风量与设计风量不符,虽然可以通过调风门等附件调节并分配风量,但会使非最不利支管的风压多余。8000 吨级交通补给船原设计方案为方形风管布置,所配置的四台风机参数为:风量56000m3/h,静压700pa,空气密度取1.13kg/m3,风机性能曲线图如图3。优化设计后扁圆风管布置重新计算,调整风机风量为58000 m3/h。矩形风管和扁圆风管的结构风管横截面尺寸分别为1400X1100mm 和600x1100mm。由平均计算法可知,二者结构风速分别约为10.1m/s 和9.1m/s。扁圆风管支管多,管路比较复杂,但扁圆风管的当量直径为矩形风管的两倍,两种方案下各自阻力大小需由计算确定。

图1 3 甲下(左图)和2 甲下(右图)机舱风管布置图

图2 改进后3 甲下机舱风管布置图

由风机性能曲线图可以看出,在满足风量要求的情况下,用于克服风管阻力损失的风压为700pa,如果船厂设计方案的风管阻力增大,那么管路性能曲线会向左上方移动,风管风量降低,静压提高;反之,风管风量增大,静压降低。按照风管阻力计算公式计算风管总阻力。

P=ΔP+ΔPf;

ΔP=λ·(L/d)·(1/2)ρ·u² ;ΔPf=ξ·(1/2)ρ·v²

式中:ΔP—风管沿程阻力损失,pa;ΔPf—风管局部阻力损失,pa;

λ—摩擦阻力系数,金属风管取0.02;ξ—局部阻力系数;

ρ—空气密度,取1.13kg/m3;

L—风管长度,m;d—风管当量直径,m;

u,ν—风管内平均风速,m/s。

两种方案均采用单独四路风管,对每路风管中最不利支管的总阻力进行计算,矩形风管布置方案按照设计院详细设计图纸,扁圆风管布置方案的阻力损失计算是按照实际风管布置管路进行。计算参数取设计工况,即机舱通风布置图中的设计参数,矩形风管局部阻力系数参考《船舶设计实用手册-轮机分册》中表6.5.5.5 通风管中的局部阻力系数,变截面风管的局部阻力系数取0.07,参考412,取较大值;直角弯风管的局部阻力系数取0.9,参考301,302;双弯风管的局部阻力系数取0.25,参考306,取最大值;支管的局部阻力系数参考507,根据总风管和支风管的风速比,选取最大值;通风栅和调风门在最不利支路的工况下,取全开,局部阻力系数分别为3 和3.5,参考205[2]。对计算做了一些简化,首先扁圆风管实际模型是两个半圆和长方形的组合,和理想扁圆风管有一定的差距,且其局部阻力系数暂时没有可参考的资料,所以本文采用和相应矩形风管的局部阻力系数相同的数据处理,只是计算总风压时取较小的备用风压系数,矩形风管风压裕量系数取1.2,扁圆风管风压裕量系数取1.1。各计算结果见表1 所示。

图3 风机性能曲线图

表1 两种设计方案下,各风路最不利支管总阻力损失

从计算过程中得出,风管的管路损失主要是局部阻力损失,即由局部阻力系数大小和管路流速决定,所以在风管布置时尽量减少弯头和双弯管等,尤其是流速较大的风管。因为从机舱通风布置的详细设计图纸上无法具体看出局部阻力附件的形式和数量,所以只能初步估算风管总阻力的大小。从表1 中的结果可以看出:

(1)矩形风管的四路风管的压力损失相差不大,比较平衡,而扁圆风管的相差较大。说明在布置过程中,矩形风管的布置是比较合理的。

(2)两种风管的总阻力差别不大,这说明即使使用了阻力较小的扁圆风管,但是该种风管局部阻力较大,总阻力损失反而增大。从计算过程中得出,风管的局部阻力损失要远大于沿程阻力损失,采用扁圆风管以达到减小总阻力的作用不大。但是在机舱空间不足的时候,输送相同风量,扁圆风管所需的风管尺寸较小,这有利于机舱管路布置。

(3)机舱前左边风管路的压力损失最小,我们在选取风机时,可以适当减小该路风机的静压,以节省成本。

3 两种风管布置的优缺点

综合以上叙述,下面分析两种风管布置方案的优缺点,并且总结一些风管设计中需要注意的问题,给出一些建议。

3.1 矩形风管

矩形风管的布置是符合风管布置的要求的,其综合考虑了风管布置中各同级支路间阻力的均衡性,并且各支路的出风口位置也考虑得比较合理。首先,3 甲下后机舱的两路支管延伸到靠近机舱左右壁和机舱后壁,这种布置有利于风量均布,也有利于吹散机舱局部死角的热量堆积,从传热学上说是有利于热对流的。而3 甲下中部,并没有在主机上方直接供风,而只是在左右两侧设置了两路风管。这种布置比较合理,主机燃烧室的位置靠上,直接在主机上方供风,温差大,热应力也大,且会被下层风带走部分风量,减小了散热作用。而从两侧出风,冷风重,并下沉,且两侧上升风速小,这样有利于热交换。2 甲下中间风管的出风口布置,右边设了五个出风口,而左边只有两个出风口,这是考虑了该船是左偏围井,右侧风都会从左侧出,增加了冷风在机舱的停留时间,有利于热交换的进行。

3.2 扁圆风管

扁圆风管方案减小了风管尺寸,且2 甲下没有设置主风管,均从3 甲下直接向下延伸,风管布置上避开了管子密集区,留出了主干电缆的位置。对于一些船型较小的船舶,受空间限制,应该优先考虑采用扁圆风管或是圆风管布置方案。由于8000 吨级交通补给船机舱空间有限,实际布置扁圆风管支路较多,各风管支管间总阻力不均衡,使得机舱风量的布置只能通过调风门和通风栅进行调节,各路风管的总阻力损失增大,必须特别注意各处风量,需通过调节其他支路的调风门和通风栅一起联动调节各处风量。且有些风管管路直接从空中走下延伸,故不方便管支架的设计和安装。

综上所述,在通风设计中,应该综合考虑船型大小,主干电缆走向,船体局部大梁结构,以确定风管形式;且在设计风管布置时,应该尽量保证同级支管间阻力的均衡性和出风口位置使得通风散热作用最大化。8000 吨级交通补给船将方形风管改为扁圆风管后,在实船调试阶段及试航期间,主机、发电机、冷水机组等空气需求相对较大的设备,没有出现通风空气不足导致的相关问题,各设备运行良好,机舱的温度也维持在合理的范围内。虽然现场局部风管由于干涉问题,出现过修改,但机舱整体通风效果良好,各个风口的风速与理论计算基本相符。

4 结束语

通过在8000 吨交通补给船的机舱通风设计中的学习和分析,可以得出一些设计经验和建议供后续同类型产品设计的给予参考。

(1)风管的阻力损失是以局部阻力损失为主,即风管风速的影响较大,对于大管径的风管,由于输送风量大,风速大,应尽量平直,减少双折管,直角弯等局部阻力部件的使用。

(2)风管同层级,各风管支管间阻力应尽量均衡。在一定情况下,可不改变支管管径,将阻力小的支管的流量适当加大。

(3)在机舱通风详细设计中,应综合考虑其它管系,主干电缆的走向,机舱层高的要求,船体局部结构尺寸。在层高达不到要求时,可考虑采用扁圆风管,减小风管尺寸。在机舱通风生产设计完成后,应校核各路风管的总阻力大小,避免出现风管管路与风机容量不匹配的情况。

(4)各出风口的位置和风速应综合船型做适当调整,尽量使机舱通风的散热作用发挥充分。比如8000 吨级交通补给船,因机舱空间小,各出风口风速应适当选取小值,增加冷风在机舱内停留时间,增大热交换作用。

(5)机舱通风布置应综合考虑,尽可能满足燃烧要求和散热要求,同时考虑风管制作难度和成本。随着对船舶能耗要求的提高,通风设计时需要重视风机风压选型,取值过大虽然可以通过调风门调节,但这不是最合理的设计,应尽量避免。在通风布置详细设计设计初始阶段,需要加强与其它专业之间沟通,全盘考虑机舱层高、船体结构、主干电缆以及机舱管路综合布置问题,提前发现并及时解决,可有效减少设计反复修改,保证实船的设计节点和交船节点。