三螺杆泵的流固耦合特性分析

赵永强, 朱博文, 刘 智, 赵升吨

(1.陕西理工大学机械工程学院, 陕西汉中 723001; 2.陕西省工业自动化重点实验室, 陕西汉中 723001)

引言

三螺杆泵是一种封闭式容积泵,作为螺杆泵的主要类型之一被广泛用于船舶、电力、机床、电梯、石油产品、动力设备等。主、从动螺杆作为三螺杆泵的核心部件,具有型面复杂、制造装配的精度要求高、加工难度大等特点。工作中,主、从动螺杆处在高压、高速的流体和循环应力复合作用的环境中,螺杆的变形成为一种流固耦合作用下的复杂变形, 严格控制变形量大小是三螺杆泵效率提升的重要手段。

目前,关于螺杆与流体的耦合研究主要集中在螺杆压缩机、螺杆挤出机和液压泵方面,主要包括:RANE S等[1]利用计算流体力学(CFD)建立了双螺杆压缩机的三维瞬态流体流动网格,比较了转子的性能;EITZLMAYR A等[2-3]运用光滑粒子流体动力学对啮合同向双螺杆挤出机不同工况下深入研究;董诚诚[4]在考虑双螺杆压缩机的工作性能和结构安全的条件下,对压缩机转子进行流固耦合受力分析研究;李鹏等[5]对同向啮合双螺杆挤出机的三维等温非牛顿进行模拟,得到了组合流道的速度场和压力场;石兆东等[6]利用有限元法分析了非啮合双螺杆挤压机的内部温度和流量随着螺杆转速和流道两端压差增加而逐渐增加的结果;龙志斌等[7]通过数值模拟了螺杆轴向力,即机头静压力和附加轴向力,并用实验间接测试了螺杆转子所受的轴向力;岳爽[8]研究挤出机内部流场压力和电机扭矩作用对螺杆转子及内部芯轴的应力、变形的影响;魏静等[9-12]利用流固耦合技术,分析了新型双螺杆捏合机在不同转速和中心距条件下,工作压力、速度分布、最大切应力、物料速率等特性,扭矩和流体压力对螺杆应力、变形的影响规律;王天书等[13]研究了4种三螺杆挤出机的组合螺杆的流固耦合作用;施卫东等[14]针对轴流泵的内部流场和叶轮结构进行响应耦合求解,研究了流固耦合作用对轴流泵内部流场的影响;梁建术等[15]分析了折弯式波纹管中流固耦合对树叶管道动力学特性影响;袁寿其等[16]对螺旋离心泵考虑内部流场和结构相互作用的耦合求解。吕程辉等[17]采用Fluent的动网格技术对内啮合齿轮泵内部流场进行了二维计算,得到了内啮合齿轮泵在不同工况下的流场特性;张顺峰等[18]采用动网格的流固耦合方法研究液压滑阀运动分布、应力变化、形变;曹飞梅等[19]利用CFD软件Fluent对滑阀进行稳态仿真研究,得到阀内流场的速度和湍动能分布规律。以上研究中未曾涉及螺杆泵,尤其是三螺杆泵,上述所采用的流固耦合的研究方法为本研究提供了直接参考。

三螺杆泵通过螺杆的转动将物料从入口端逐渐输送到出口端,其物料输送通过主动螺杆转动带动2根从螺杆高速运转,使物料在主、从动螺杆之间的间隙中流动。由于流体压力与结构的耦合效应对主、从螺杆的载荷和泵的效率有一定的影响,耦合过程中导致螺杆产生变形,容易造成螺杆的疲劳破坏。运用流固耦合方法,研究三螺杆泵的内流场压力和驱动电机的扭矩对主、从动螺杆的变形和应力分布规律。研究三螺杆泵在不同转速和不同输出压力分别对螺杆的影响。

1 三螺杆泵计算模型和边界条件

1.1 流-固体域计算模型方程

采用CFD方法对三螺杆泵的流场分布规律进行仿真分析,首先确定模型的边界条件及边界设置。三螺杆泵中运输的物料都是具有高黏度的非牛顿流体,可作如下假设:流体为不可压缩的非牛顿流体;流场稳定、等温;流道的壁面没有滑移;流体为湍流流动。

在笛卡尔直角坐标下,根据上述流场基本假设,控制方程包括连续性方程、运动方程及能量守恒方程,但是考虑到流场为恒温,故对能量守恒方程不做讨论。

连续性方程为:

(1)

运动方程为:

(2)

式中,ρ—— 密度

▽—— 哈密尔顿算子

u—— 速度矢量

μ—— 运动黏度

p—— 静压力

Sμ,Sv,Sw—— 分别为x,y,z方向上的应力分量

本研究流体采用46号液压油,该流体在323 K时的参数为:密度ρ=890 kg/m3,动力黏度μ=0.046 Pa·s,热导率为0.12 W/(m·K),比热容为1890 J/(kg·K)。流体为不可压缩的流体,由于是等温流场,因此不考虑温度的变化。

结构线性静力分析用来分析结构在给定静力载荷作用下的响应。通过对经典力学理论的动力学通用方程的求解,计算结构的位移、应力、应变等参数。

结构运动方程为:

(3)

式中,M—— 质量矩阵

C—— 阻尼矩阵

K—— 刚度系数矩阵

x—— 位移矢量

F(t) —— 力矢量

1.2 边界条件设置

在三螺杆泵工作中,泵内壁和螺杆的外壁面之间存在滑移,为了简化流场计算的难度,假设三螺杆泵的流场流道壁面没有滑移现象。考虑介质在流道中的流动特性,对流场进行边界条件设置:入口边界设置为压力入口,出口边界设置为压力出口;将主、从动螺杆的外壁设为静止壁面,1根主动螺杆表面和2根从动螺杆的表面设为转动壁面。主、从动螺杆以相同的角速度ω1,ω2反向旋转,带动物料在泵内部做螺旋运动,流道内物料流速与螺杆表面的速度一样,流场内的速度边界条件:

ν(r)=2πrω

(4)

主动螺杆的速度边界为:

(5)

从动螺杆的速度边界为:

(6)

式中,ν(r)—— 螺杆表面上不同半径上的速度

νx,νy,νz—— 速度矢量方向上的分量

ω1,ω2—— 角速度

2 三螺杆泵有限元模型

2.1 流体域计算模型验证方法

几何模型数据参考文献[20],而有限元数值模拟的对比依据参考文献[20]中的实验结果。按照该文献中实验所述的边界条件,三螺杆泵的转速为450 r/min,参考进口压力为标准大气压,出口设置为压力出口,改变三螺杆的出口压力依次为1~7 MPa,采用k-ε湍流方程和SIMPLEC算法进行求解,测得三螺杆泵的输出流量。

通过Fluent计算得到的数据如表1所示。表1中的实验流量和数值模拟流量对比结果如图1所示。从表1和图1中可见:实验与仿真的结果误差在8%左右;三螺杆泵的内部流场模拟结果与参考文献中所提供的实验数据的变化趋势一致,误差较小。由此可以证明,此次采用Fluent进行数值仿真模拟的方法可行,结果比较准确。

表1 实验数据对比

图1 流体域计算验证结果

2.2 螺杆模型前置处理

在三维CAD软件中,将三螺杆泵的泵壳模型和主、从动螺杆模型进行布尔求差运算,便可得到三螺杆泵的内部流道模型。而主、从动螺杆的结构复杂,划分结构网格的效果不好。为了提高网格的质量和计算的精度,特选用非结构四面体网格进行划分,得到的网格模型如图2所示。在三螺杆泵的内部流场的网格模型中,具有122万个节点、561万个单元。最后,将划分的网格模型导入Fluent软件中,设置仿真边界条件,并进行数值分析。

图2 三螺杆泵流道网格模型

主、从动螺杆的基本参数如表2所示,根据主、从动螺杆的端面型线方程,得到主、从动螺杆的三维几何模型,通过网格划分可得到螺杆的网格模型如图3所示。

表2 主、从螺杆的基本参数 mm

图3 螺杆网格模型

三螺杆泵的主、从动螺杆长期工作在高扭矩、高应力、高压力的环境中,很容易发生磨损及疲劳现象。为了有效提高螺杆的寿命,需要选用较高强度材料作为主、从动螺杆的材料。通常选取较高的屈服强度和良好耐磨性的38CrMoAl等作为螺杆的制造材料,其中38CrMoAl的材料力学参数如表3所示。

表3 38CrMoAl材料参数

三螺杆泵的主、从动螺杆的支承方式采用一端固定,另一端游支。主动螺杆与电机输出轴相连输入动力,主动螺杆绕着z轴转动,2根从动螺杆均由主动螺杆带动转动。因此主、从动螺杆与各自轴承的连接处设置径向和轴向约束,将泵内的流体压力载荷分别加载在主、从动螺杆的螺旋槽内,其效果如图4所示。

图4 螺杆流体压力加载

3 三螺杆泵的流固耦合仿真结果

三螺杆泵的工作功率在28~35 kW之间设定为不同的值,泵的转速设定在2500~3100 r/min之间以及泵内输出压力设定在10~16 MPa,分析主动螺杆、从动螺杆和啮合螺杆在扭矩、流体压力和耦合作用3种状态下的应力和变形情况。

3.1 流固耦合应力及变形云图

三螺杆泵的工作功率为35 kW,转速为3000 r/min时,螺杆的变形云图和应力云图分别如图5和图6所示。由图5可以看出:螺杆在扭矩作用下的最大变形量为0.01152 mm,在仅有流场作用下的最大变形量为0.0585 mm,而在扭矩和流场的耦合作用下的最大变形量为0.0686 mm,即在扭矩作用下的变形量明显小于流场作用下的变形量。

图5 螺杆的变形云图

图6 螺杆的应力云图

由图6可以看出:螺杆在扭矩作用下最大应力值为79.961 MPa,在流场作用下的最大应力值为233.470 MPa,而在扭矩和流场的耦合作用下的最大应力值为305.540 MPa,扭矩作用下螺杆的应力值明显小于流场作用下的应力值。

综合图5和图6的分析结果可见,当泵的转速较高时,泵内流场对螺杆的影响要大于扭矩的影响,也说明在该状态下螺杆受到主要载荷来自于泵内流体压力。

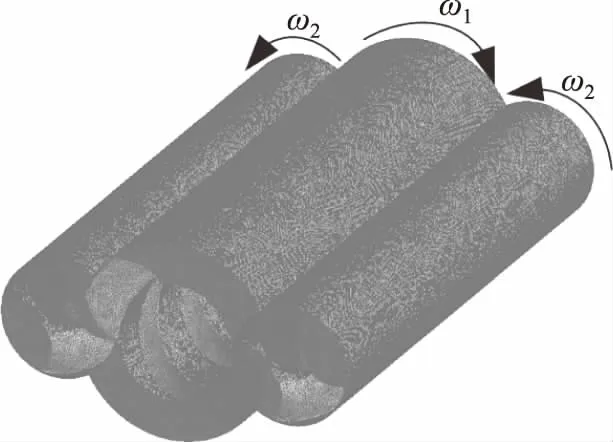

同理,设定三螺杆泵的工作功率为35 kW,转速依次为2500, 2600, 2700, 2800, 2900, 3000, 3100 r/min下进行仿真分析,流固耦合的分析结果如表4所示,结果对比如图7所示。

表4 不同转速下的螺杆的变形

图7 不同转速下主、从动螺杆变形及应力图

由表4可见,当转速为2500 r/min时,主动螺杆和从动螺杆的变形量值均最大,主、从动螺杆的变形量之和为0.1203 mm,说明螺杆设计时装配间隙不应该小于0.1203 mm。主动螺杆和从动螺杆的最大变形量决定了主、从动螺杆之间啮合间隙的最小值,在实际装配后主、从动螺杆的啮合间隙不能小于此最小值,否则会导致泵中三根螺杆之间产生相互摩擦的干涉现象,更为严重的会出现卡死。

由图7可见:随着转速增大,螺杆的总变形量减小,主动螺杆和从动螺杆各自的变形量也随着减小,而从动螺杆的变形量始终大于主动螺杆的变形量。当转速为2500 r/min时,流场压力与扭矩耦合作用下的螺杆的等效应力值最大,为390.72 MPa,这远远小于材料的许用应力557 MPa,仍然满足材料的强度要求。

3.2 不同转速对螺杆的影响

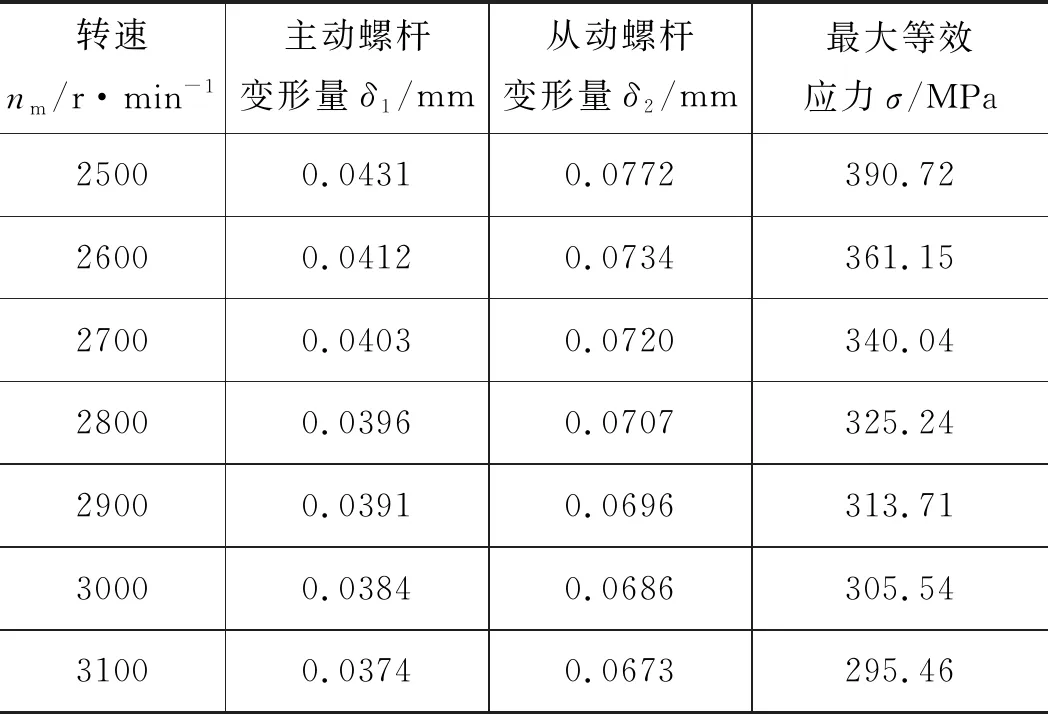

三螺杆泵工作功率为35 kW,转速依次为2500, 2600, 2700, 2800, 2900, 3000, 3100 r/min时,扭矩、流场压力和流固耦合3种工况下,螺杆的变形量和最大等效应力的分析结果分别如图8和图9所示。

图8 不同转速对螺杆变形影响

在图8中,扭矩条件下时,螺杆的最大变形量随着转速增大而减小,这是因为电机的功率一定时,电机的输出转速与输出扭矩成反比,即泵的转速增大,泵的输入扭矩减小,施加在主、从动螺杆的扭矩减小,主、从动螺杆的变形量也随之减小。

图9 不同转速对螺杆最大等效应力影响

在流场压力条件下,随着转速升高,螺杆的最大变形量呈增大趋势,这是因为随着转速增大,流体高速向出口输送时受到流体的反作用力增加,因此主、从动螺杆的变形量逐渐增大。

在流固耦合条件下,螺杆的最大变形量的变化趋势与扭矩条件下基本一致。当转速由2500 r/min增加到2600 r/min时,扭矩作用的螺杆最大变形量下降了3.78%,流固耦合作用的螺杆最大变形量下降了4.2%;即在此流固耦合过程中,扭矩所产生的变形量的占比较大。当转速从2800~3100 r/min增大时,螺杆的最大变形量仅下降了1.5%,即在此流固耦合过程中,因流场压力产生的螺杆变形的占比较大。

由图9可见,扭矩条件下的最大等效应力值随着转速增大而不断减小;流场压力条件下的最大等效应力值呈平稳增大趋势;在流固耦合条件下,螺杆的最大等效应力值与扭矩条件下的整体变化趋势基本一致,在转速2500 r/min到2600 r/min时,螺杆最大等效应力值下降了7.5%,当螺杆转速从2800 r/min逐渐增大时,螺杆最大等效应力值下降了3.54%,此阶段流场的作用要强于扭矩作用效果。

3.3 不同输出压力对螺杆的影响

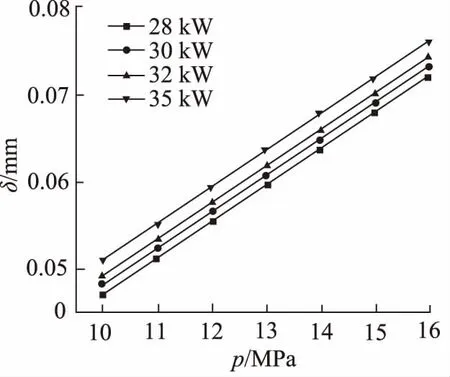

以28, 30, 32, 35 kW 4种不同功率和10~16 MPa 的7种不同输出压力进行组合,在流固耦合条件下,仿真得到螺杆的最大变形量和最大等效应力关系曲线如图10和图11所示。

从图10可以看出,输出压力一定时,螺杆的最大变形量随着泵的输入功率的增加而增大;在同输入功率下条件,螺杆最大变形量随着输出压力的增大而增大。在4种不同功率下螺杆的最大变形量相差较小,这是因为当功率、转速增大,电机的输出扭矩相对较小,并且输出压力较大时,流固耦合中的流场压力占比增大,而扭矩占比减小,说明螺杆的变形主要来自于流体压力的作用。

图10 不同工况对应螺杆的最大变形量

图11 不同工况对应螺杆的最大等效应力

同理,在图11中可见:输出压力一定时,螺杆最大等效应力随着输入功率的增大而增大;在同一功率下,螺杆最大等效应力随着输出压力的增大而增大;4种不同输入功率产生的螺杆最大等效应力的增大趋势相近。

4 结论

通常在对螺杆进行有限元分析计算时,只是单纯的考虑了电机扭矩的影响而忽略了流体压力载荷对螺杆结构产生的影响,从而使得螺杆不能达到精确的设计要求。本研究利用Fluent软件进行了流体域模拟计算验证,与实验数据进行了对比,所得流场结果是可靠的。采用流固耦合分析计算,对考虑流体压力载荷作用下螺杆的结构特性进行仿真分析,得到螺杆在不同工况条件下的结构特性分析。

(1) 运用ANSYS/Workbench对主、从动螺杆进行静力学扭矩、流场压力及其两种载荷的耦合分析。可知在三螺杆泵转速在2500 r/min时,螺杆的啮合间隙不得小于0.1203 mm。因此可见,啮合间隙是影响三螺杆泵容积效率的关键因素之一,调整主、从动螺杆之间的合理间隙,可以减少二者之间的磨损,甚至避免抱死现象;

(2) 通过改变三螺杆泵的转速发现:当转速在2500 r/min到2600 r/min之间变化时,因扭矩作用下螺杆的最大变形量和最大等效应力下降较快,而流固耦合作用下螺杆的最大变形量和最大等效应力急剧下降,分别下降了4.2%和7.5%;当转速大于2800 r/min时,随着转速增加,流体压力下螺杆的最大变形量和最大等效应力值增大,而流固耦合作用下螺杆的最大变形量和最大等效应力值下降较慢,分别下降了1.5%和3.54%,此时螺杆因流体压力产生的变形量和应力的比例逐渐增大;

(3) 通过改变三螺杆泵的输出压力和功率,研究发现在输出压力一定时,螺杆最大变形量和最大等效应力与功率呈正比关系;在功率一定时,螺杆最大变形量和最大等效应力与输出压力呈正比关系。