基于数字补偿器的比例调速阀特性仿真

赵海娟, 张宝成, 黄家海, 王 鹤, 束世辰

(1.太原理工大学机械与运载工程学院, 山西太原 030024; 2.太重集团榆次液压工业有限公司, 山西榆次 030600; 3.北自所(北京)科技发展有限公司, 北京 100120)

引言

比例调速阀作为液压系统重要的控制元件,广泛应用于液压执行元件的流量控制,在变负载工况下,为保证执行机构的平稳运行,比例调速阀需要较高的稳定性。传统的压差补偿型[1-2]比例调速节流阀在阀口串联或并联机械式压力补偿器,维持节流阀两端压差近似恒定,但其控制精度低、频响低。为了改善这一技术难题,王庆丰等[3]、MULLER等[4]提出了一种数字流量补偿技术,该技术采用压力传感器检测阀进出口压力,并将压力信号输入数字流量补偿器实现对流量的精确控制。HUANG等[5]提出一种带先导数字补偿器的两级比例调速阀。根据半经验流量计算公式的近似表达式计算补偿电压,改变先导阀阀芯开口补偿阀口压差变化引起的流量变化。王灏等[6]提出以双线性插值法为工作原理的流量补偿控制器,根据主阀阀口压差精确推算出先导阀的补偿电压,控制主阀流量恒定不变。近年来国内外学者还采用了不同的控制方法提高比例系统控制性能。LI Rong等[7]在电液比例控制系统中采用基于MATLAB的PID校正技术,使小惯性系统在负载变化率较低时,拥有更好的时域与频域性能指标。谈怀江等[8]在大流量比例阀开度控制中,利用模糊控制在线动态调整PID控制参数。付永领等[9]采用滑模变结构控制策略控制机电控制器,设计了双滑模变结构控制器,提高了系统的频响和控制精度。以上研究表明: 控制算法提高了系统的控制精度与稳定性,在当前控制算法下,比例调速阀具有较高的静态特性与等流量特性。但当系统存在瞬时负载干扰,输出流量会出现较大的流量超调现象,严重影响比例调速阀的动态性能。

本研究选择具有流量放大原理的二级比例流量阀(Valvistor阀)[10-12]作为研究对象,鉴于当前采用的补偿方法无法改善由于负载阶跃引起的流量超调问题,采用压差前馈控制[13]与广义预测控制结合的控制策略解决上述问题。广义预测控制[14-16](Generalized Predictive Control,GPC)以受控自回归积分滑动平均模型(CARIMA)为预测模型,利用系统输入输出与期望数据预测未来时刻输出数据,通过优化成本函数,得到最优控制增量,加快阀芯响应速度,精确控制Valvistor阀的输出流量;主阀口压差通过压力传感器反馈到数字补偿器中,经压差前馈控制器计算得出控制电压,与广义预测控制最优控制增量共同作用于先导阀。

1 工作原理

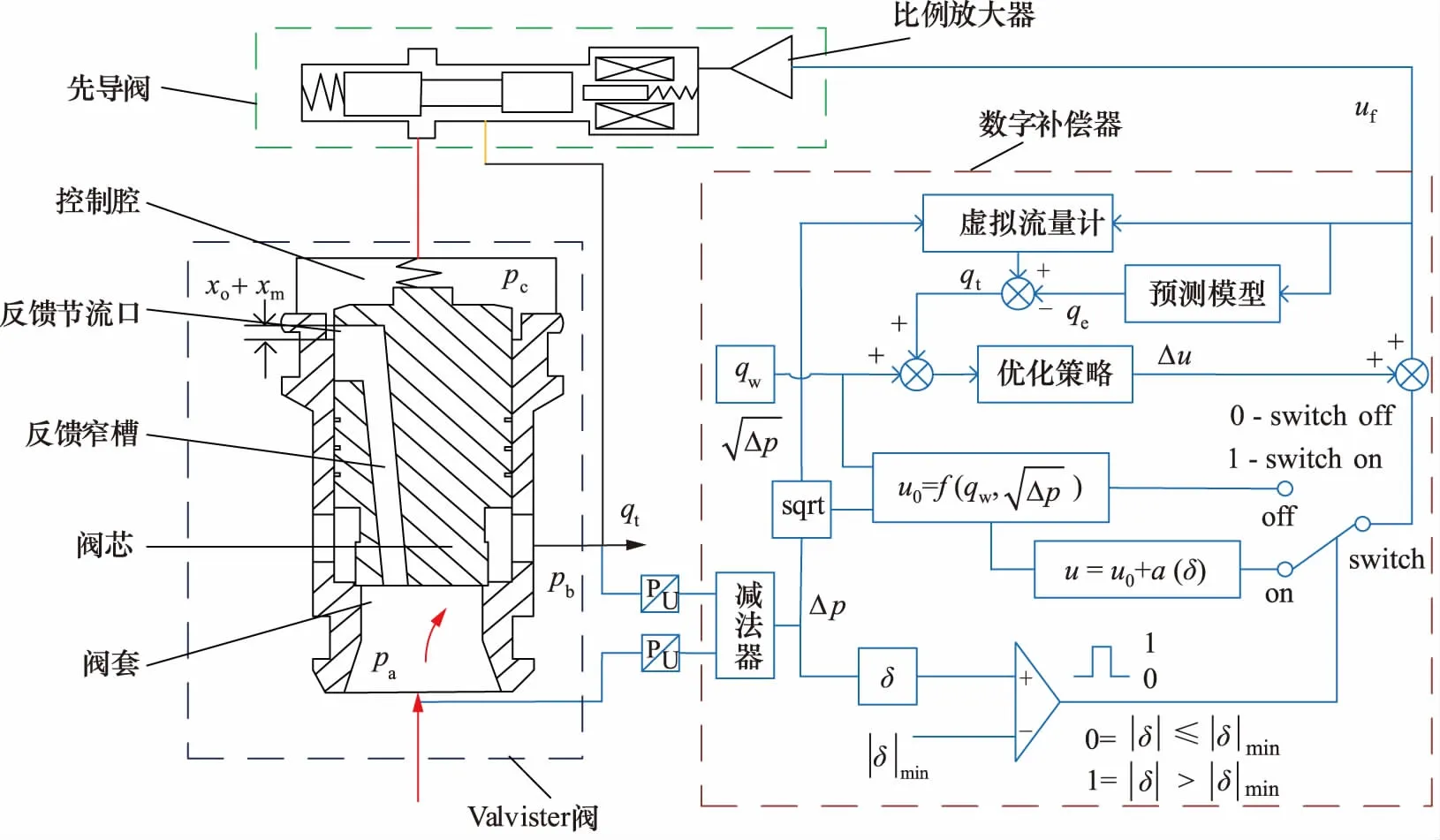

图1为新型比例调速阀工作原理。新型比例调速阀由流量放大型Valvistor阀、先导比例节流阀、压力传感器、数字补偿器组成。主阀下腔由阀芯表面的反馈窄槽与控制腔连接,控制腔与先导阀进口连接,行成流量-位移反馈。根据流量反馈原理,先导阀控制电压变化时,先导阀流量qp变化,导致主阀控制腔压力pc变化,主阀芯位移改变,当主阀流量qm是先导阀流量qp的线性放大时,主阀阀芯停止运动,流量达到稳定。

图1 基于数字补偿器的比例调速阀工作原理图

t时刻主阀口压力pa,pb由压力传感器反馈到数字补偿器,设置主阀口压差变化量以|δ|min为基准,若主阀口压差变化量小于|δ|min, 只通过GPC对先导阀控制电压进行补偿,不做压差前馈补偿;若主阀口压差变化量大于|δ|min,则利用期望流量qe、压差变化量δ经压差前馈控制器对先导阀控制电进行补偿,减小阀芯冲击。之后将补偿后的控制电压与GPC控制所得控制增量共同作用,对调速阀输出流量进行精确控制。

2 数学建模

根据力学平衡与流量连续性方程对二级比例插装阀(Valvistor阀)进行分析,建立其数学模型,推导出数字补偿器参数矩阵,设计数字补偿器。其中比例调速阀主要参数设置如表1所示。

表1 比例调速阀主要参数设置

2.1 Valvistor阀的数学模型

通过主阀口流量qm为:

(1)

wm=π(dm-xm/2)sinα

(2)

式中,Cdm—— 主阀流量系数

wm—— 主阀面积梯度

dm—— 主阀芯直径

xm—— 主阀芯位移

α—— 主阀芯锥角

ρ—— 油液密度

pa—— 进油口压力

pb—— 出口压力

主阀芯动力学方程为:

(3)

式中,m—— 主阀芯质量

Am—— 主阀芯上端面积

pc—— 控制腔压力

当主阀芯处于稳态,且2Aa=Am时,式(3)可简化为:

Δp=2Δpp

(4)

由式(3)可知主阀压差Δp是先导阀压差Δpp的2倍,其中Δpp=pc-pb,Δp=pa-pb。

忽略先导阀动态特性的影响,先导阀位移与输入电压存在以下关系:

xp=kpup

(5)

式中,xp—— 先导阀芯位移

kp—— 比例电磁铁增益

up—— 先导阀控制电压

通过先导阀口流量qp为:

(6)

式中,Cdp—— 先导阀流量系数

wp—— 先导阀面积梯度

通过反馈槽流量qs为:

(7)

式中,Cds—— 反馈槽流量系数

ws—— 反馈槽面积梯度

x0—— 主阀芯预开口量

级间流量连续性方程为:

(8)

式中,Vc—— 主阀与先导阀间容腔体积

βe—— 弹性模量

若系统处于稳定状态,则式(7)可简化为:

qp=qs

(9)

将式(1)、式(3)、式(6)、式(7)、式(8)进行拉氏变换和小增量线性化处理,分别得到:

Qm=KQmXm

(10)

ms2Xm+BmsXm=-pcAm

(11)

Qp=KQpUp+KPppc

(12)

Qs=KQsXm-KSppc

(13)

(14)

将式(10)、式(12)、式(13)带入式(14)可得:

(15)

将式(15)带入式(10)、式(11)可得:

(16)

C=Am2+KSpBm+KPpBm

D=AmKQs

K=AmKQpKQm

(17)

将表1中数据代入式(17),得到传递函数:

(18)

将式(18)进行离散变化:

(19)

式中,a=43.5,b=19.5,c=62,ω=44.3,k=2.29由式(19)可得GPC预测模型的参数矩阵:

A=[1,-1.68,0.82,-0.13,0.01,0]

B=[-0.012,0.016]

(20)

2.2 数字补偿器的数学模型

数字补偿器由减法器、压差前馈控制器与GPC控制器组成。主阀进出口压力由压力传感器反馈到减法器计算出实时压差Δp=pa-pb,与期望流量作用于插值表得到先导阀的控制电压u0。

在t秒压差与(t-1)秒压差差值δ达到设定值时,对控制电压进行补偿:

δ=Δp(t)-Δp(t-1)

(21)

(22)

当|δ|≤0.5 MPa 时,对u0不进行补偿,则:

u(t)=u0(t)

(23)

当|δ|>0.5 MPa时,控制器将根据压差变化量与先导阀控制电压u0计算出先导阀实时控制电压u:

u=u0+a(δ)δ>0.5 MPa

u=u0+b(δ)δ<0.5 MPa

(24)

式中,a(δ),b(δ)是关于δ的函数,根据不同的δ值范围选取不同的值。

压差前馈控制对负载干扰进行补偿的同时引入广义预测控制作为反馈,加快比例调速阀系统的响应速度与鲁棒性。

图2 预测控制结构框图

广义预测控制是基于CARIMA模型的多步预测控制,包括预测模型,滚动优化以及反馈校正。预测控制结构框图如图2所示。预测模型根据对象的历史信息和上一采样点的输入,预测未来的状态或输出。采用了最小方差控制中受控自回归积分滑动平均模型描述受控模型:

A(z-1)Qe(k)=B(z-1)uf(k-1)+ξ(t)/Δ

(25)

式中,A(z-1)=1+a1z-1+…+anaz-na

B(z-1)=1+b1z-1+…+bnaz-na

Δ=1-z-1—— 差分算子

k—— 采样控制的离散时间点

q-1—— 后移算子

A,B——q-1的多项式

an,bn—— 多项式的系数

na,nb—— 应其阶次

ξ—— 误差值

Qe—— 预测流量

uf—— 控制电压

根据GPC原理,利用预测模型,由直到k时刻的的输入输出数据,对系统在k+j时刻的最优输出值Qe(t+j) 进行预测,使用以下丢番图(Diophantine)方程进行其推导:

(26)

(27)

Ej(z-1)B(z-1)=Gj(z-1)+z-jHj(z-1)

(28)

其中:

Ej(z-1)=e0+e1z-1+…+ej-1z-j+1

Gj(z-1)=g0+g1z-1+…+gj-1z-jv+1

式中,j=1,2,…,为预测步长。

在式(25)两端乘以ΔEj(z-1),并将式(26)带入,得到式(29):

Qc(k+j)=G(z-1)Δu(k+j-1)+Fj(z-1)·

Qe(k)+Hj(z-1)Δu(k-1)+Ej(z-1)ξ(k)

(29)

其中前三项为最优预测值,最后一项为预测误差,即:

Qc(k+j)=Qe(k+j)+Ej(z-1)ξ(k)

(30)

最优预测值为:

Qe(k+j)=Gj(z-1)Δu(k+j-1)+

Fj(z-1)Qe(k)+Hj(z-1)Δu(k-1)

(31)

假设系统的期望值为Qw(k+j),将当前输出Qt(k)到期望值的参考轨迹进行柔化过渡(0≤α<1):

Qw(k+j)=αQw(k+j-1)+(1-α)Qt

(32)

在广义预测控制中优化目的是使预测输出与参考轨迹的跟踪误差最小,此k时刻的优化性能指标如下:

(33)

式中,E—— 数学期望

Qw—— 输出的期望参考值

N1,N2—— 分别为优化时域的始值与终值

NU—— 控制时域,即在NU步后控制量保持不变

将式(31)、式(32)代入式(33)得到GPC优化控制增量:

Δu(k)=(GTG+λI)-1GT[Qw(k+1)-

FQe(k)-HΔu(k-1)]

(34)

将控制增量与压差前馈控制得到的控制电压相加得到:

uf=u(k)+Δu(k-1)

(35)

3 仿真结果分析

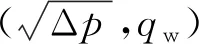

本研究主要以16通径Valvistor阀为模型,溢流阀近似等效负载,如图3所示,在AMESim中搭建了比例调速阀与压差前馈控制器仿真模型,如图4所示在Simulink中搭建广义预测控制器仿真模型,将模型进行联合仿真得到比例调速阀的静动态特性。

图3 基于数字补偿器的比例调速阀仿真模型

3.1 静态特性分析

如图5所示,在保持系统压差10 MPa恒定不变的条件下,输出流量与期望流量值正比为1。如图6所示为静态负载情况下,改变系统压差从2 MPa到10 MPa,取4组不同的期望流量值,分别为30, 70, 100, 130 L/min,进行仿真。由仿真结果可知输出流量基本不受负载变化影响。两组静态特性曲线表明比例调速阀在新型数字补偿器控制下具有良好的等流量特性。

图4 数字补偿器的仿真模型

图5 静态控制特性曲线

图6 等流量特性曲线

3.2 动态特性分析

为了更好地验证本研究所设计的压差前馈+GPC对流量超调的补偿,将其仿真结果与双线性插值法,阀芯位置反馈PID控制相比较。其中:采样周期T=0.0001 s,通过多次调整,压差前馈+GPC控制中预测时域N1=13、控制时域Nu=15、控制加权系数λ=10,柔化因子α=0.1。

输入期望流量值为50 L/min,保证主阀入口压力10 MPa不变,当t=0.3 s时改变负载压力,使主阀进出口压差由8 MPa阶跃为3 MPa时,如图7a所示, 流量超调量分别为30%,16%,6%,流量超调降低了80%;如图7b所示,此时阀芯位置动态响应时间分别为0.02, 0.02, 0.015 s;当t=0.7 s改变负载压力使阀口压力由3 MPa突变为8 MPa,如图7c所示, 流量超调量分别为50%,32%,28%,流量超调降低了44%;如图7d所示,此时阀芯位置动态响应时间分别为0.17, 0.17, 0.013 s。由上述数据分析可知:在相同输入信号下,当主阀进出口压差突减,阀芯响应快冲击小,流量超调小。主阀进出口压差突增时,阀芯冲击大,抗负载干扰能力减弱。

当输入期望流量值为100 L/min时,保证主阀入口压力如图8所示,t=0.3 s改变负载压力,使主阀进出口压差由8 MPa阶跃为3 MPa时,流量超调量分别为32%,27%,24%,流量超调降低了25%。

如图9所示,t=0. 3 s时,阀芯位置动态响应时间分别为0.02, 0.04, 0.01 s由上述分析可知:输入信号增大时,阀芯响应速度减慢,流量超调变大。

从仿真结果可知:在相同的工况下,3种控制方法相比,压差前馈+GPC控制下的Valvistor阀响应速度最快、流量超调最小,具有较高的抗负载干扰能力。

4 结论

提出了新型数字补偿器用于比例调速阀流量跟踪控制。首先,针对负载阶跃使比例调速阀发生流量超调使其性能下降的问题设计了压差前馈控制器,该控制器在检测到负载突变时能够快速作用减小主阀芯冲击。其次将基于离散时间模型的广义预测控制应用到比例调速阀控制中,提高阀芯响应速度与流量跟踪性能。通过对Valvistor阀工作原理和数学模型的分析,搭建基于AMESim, MATLAB/Simulink仿真模型并完

图7 qw=50 L/min负载压力阶跃曲线

图8 qw=100 L/min工况下流量曲线

图9 qw=100 L/min工况下阀芯位移曲线

成仿真验证,将压差前馈控制+GPC控制特性与双线性插值算法控制、位移反馈PID控制特性进行对比。仿真结果证明,提出的新型数字补偿器具有良好的流量跟踪性能,在负载突变时,响应速度最快、流量超调最小,具有较高的抗负载干扰能力,明显优于另外2种控制方法。另外,该方法中控制器具有一定的自适应性,控制参数容易调节,实用性较强。