数值模拟雾化气压对GH4169合金粉末粒径的影响

郭快快, 商 硕, 陈 进, 刘常升

(1.东北大学 材料科学与工程学院, 辽宁 沈阳 110819; 2.辽宁增材制造产业技术研究院有限公司, 辽宁 沈阳 110200)

VIGA制备金属粉末的雾化过程的影响因素复杂[1-2],超音速气流将金属熔体雾化破碎成大量细小的熔融金属液滴在表面张力的作用下成球并凝固,雾化介质的动能转化为破碎金属液滴的表面能[3],金属熔体的破碎过程是一个多相流相互耦合的过程,包括一次雾化和二次雾化,难以用常规实验手段进行表征[4-5].另外,合理的喷嘴结构和良好的雾化工艺是确保雾化过程稳定并获得高产率和高质量粉末的必须条件.

计算流体力学(computational fluid dynamics,CFD)可以更好地解决复杂流动问题,越来越受到重视[6-8].国内外学者采用CFD对气雾化过程进行了数值模拟.赵新明等[9]利用CFD软件Fluent模拟了超音速气雾化喷嘴气体单相流场,研究雾化气压对气体单相流场及雾化室中心线上静压强、速度等的影响,结果表明,随雾化气压(1.5~5.0 MPa)的逐渐增大,中心线上气流的最大速度逐渐增加,抽吸压力先减小后增大,导流管底端径向分布的压强梯度逐渐增大.Aydin等[10]使用CFD软件Fluent 6.3模拟研究了紧耦合气雾化中雾化气压对熔体导流管出口压力状态和气流分离过程的影响.使用1.0,1.3,1.7,2.2和2.7 MPa的雾化气压初始化进气口中压力,并将模拟结果与实验数据进行了对比,结果表明,CFD模型可以用于估算喷嘴的导流管熔体出口处的压力,气流分离的形成在很大程度上取决于雾化气体的压力.目前,较高气压对雾化过程和颗粒尺寸的影响尚不明朗,为了减少实验量和对工艺优化提供支持,本文模拟VIGA 制备GH4169高温合金的一次雾化和二次雾化过程,以及雾化气压对流场结构和雾化粉末粒度分布的影响,对气雾化实验提供理论指导.

1 研究方法及过程

采用ANSYS Fluent商用软件CFD数值计算方法,模拟雾化压力3~7 MPa条件下两相流破碎过程,采用不可压缩状态模拟.一次雾化过程采用的物理模型为VOF多相流模型和大涡模型.二次雾化过程采用的物理模型为DPM离散相模型.破碎过程采用TAB破碎模型.求解器采用压力基的瞬态法模拟计算真空感应气雾化制粉熔体雾化过程.

选取雾化室二维轴对称几何体的1/2模型为计算域,利用Gambit软件对喷嘴及其后端的流场区域进行网格划分,采用非结构网格,如图1所示.将几何模型的对称轴边界作为X轴,设置为旋转轴边界;实验所使用雾化气体为氩气,选择压力入口边界作为气体入口,速度入口作为合金高温熔体入口;选用喷嘴下方138 mm×50 mm为计算域,其上边界和左边界设置为压力出口;将气室周围和雾化室顶部的金属壁面设置为壁面.氩气物性参数如表1所示.GH4169镍基合金的物性参数如表2所示.

图1 气雾化设备二维轴对称模型

表1 氩气物性参数

表2 GH4169镍基合金物性参数

2 模拟结果与讨论

2.1 雾化气压对一次雾化的影响

不同雾化气压下,同一时刻,一次雾化高温熔体云图如图2所示,图中红色部分代表高温合金熔体.由图2a~2c可以看出,雾化气压从3 MPa增加到4,5 MPa时,高温熔体流入雾化室内的量逐渐减少,熔体向两侧延展得更宽,熔体液柱被剥离后呈现的带状液膜厚度逐渐减小,破碎的金属液滴面积也逐渐减小;这是因为雾化气压从3 MPa增加到4,5 MPa时,导流管底端抽吸压力值逐渐增大,气体对熔体的抽吸作用逐渐减小,相同时间内高温熔体流入雾化室内的量逐渐减小,又因回流区内气流量和气流速度逐渐增大,故气液质量流率比和气液相对速度增大,气体对熔体的雾化作用增强,雾化后呈现的液膜厚度和破碎液滴减小.

由图2c~2e可以看出,随雾化气压从5 MPa增加到6,7 MPa时,流入雾化室内的高温合金熔体的量没有明显变化,这与雾化气压为5,6,7 MPa 时抽吸压力变化不明显有关;由图2c~2e还可以看出,一次雾化过程带状液膜的厚度和破碎的液滴面积逐渐减小.随雾化气压的增大,一方面,回流区内气流速度逐渐减小,使气体对液体的破碎作用强度减弱;另一方面,滞止压强的增大会使进入回流区的气体流量增加,气液质量比的增大会使气体对熔体的破碎作用增强.

图2 不同雾化气压条件下一次雾化高温熔体云图

2.2 雾化气压对二次雾化粉末粒径分布的影响

保持几何模型、熔体属性、网格结构不变,采取3个注射液流构成的组注射的模式,每组3个初始液滴的直径分别设置为0.7,0.6,0.5 mm,温度均设置为1 863 K.利用Fluent软件中的粒子示踪功能,得到二次雾化液滴破碎及流动轨迹图;通过捕捉模型出口边界处逃逸粒子,统计得到二次雾化后粉末粒径分布情况.

通过统计雾化室出口边界处逃逸粒子信息,得到了不同雾化气压条件下液滴二次雾化后粉末粒度分布,如图3所示.随雾化气压的增大,粉末粒径分布范围逐渐变窄,粉末粒径分布柱状图最高峰粒径逐渐向左移动,即粉末平均粒径逐渐减小.雾化气压为3 MPa时,粉末粒径分布范围较宽,分布在50~80 μm范围的最多,但有少量粒径为100~180 μm的粉末存在,如图3a所示.当雾化气压为4 MPa时,粉末粒径分布范围与气压为3 MPa时相同,但粒径为100~180 μm的粉末含量明显减少,粉末粒径主要分布在30~80 μm之间,如图3b所示.当雾化气体压力为5 MPa时,粉末粒径分布范围较气压为4 MPa时明显变窄,主要分布在40~60 μm之间,如图3c所示.当雾化气体压力从5 MPa逐渐增加到6,7 MPa时,粉末粒径分布柱状图最高峰粒径从50 μm左右向左移动到约40,30 μm,这意味着随雾化气体压力的逐渐增加,二次雾化粉末平均粒径逐渐减小,如图3d,3e所示.

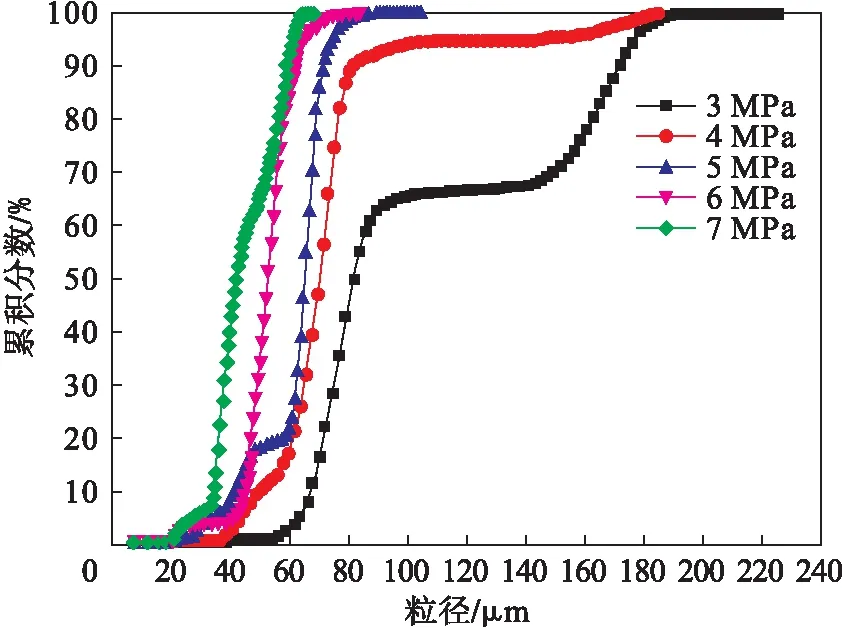

不同雾化气压条件下二次雾化统计所得粉末粒径累积分布曲线如图4所示.当雾化气体压力由3 MPa逐渐增加到4,5 MPa时,不同雾化气压下的粒径累积分布曲线逐渐向左移动,同时粒径分布宽度变小,由此可知,二次雾化所得合金粉末粒径的中位径逐渐变小,粒径分布范围随着雾化气压的增大逐渐减小.当雾化气体压力从5 MPa增加到6,7 MPa时,粉末粒径累积分布曲线相对于5 MPa时的粒径累积分布曲线逐渐向左移动,粒径分布宽度变化不大,由此可得二次雾化所得合金粉末粒径的中位径逐渐减小,但减小的幅度不如气压从4 MPa增大到5 MPa时粉末粒径中位径减小的幅度大.

图3 不同雾化压力条件下粉末粒径分布图

图4 不同雾化气压条件下粉末粒径累积分布曲线

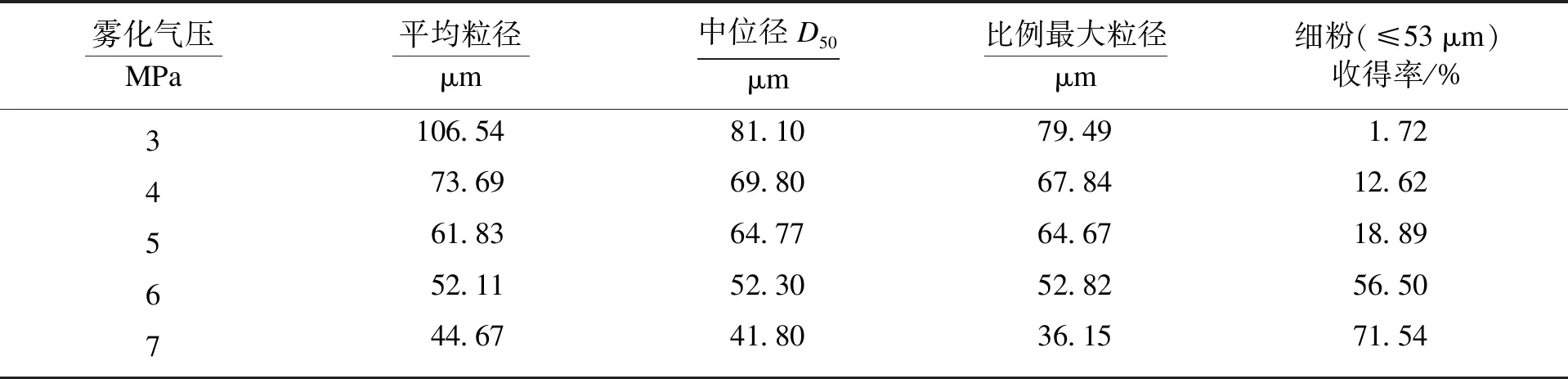

不同雾化气压条件下,初始液滴二次雾化数值模拟统计所得粉末粒径数据如表3所示.可知,当雾化气压由3 MPa逐渐增加到4,5,6,7 MPa时,粉末平均粒径从106.54 μm减小到73.69,61.83,52.11,44.67 μm,粉末中位径D50从81.10 μm 减小到69.80,64.77,52.30,41.80 μm.随雾化气压由3 MPa逐渐增大到7 MPa,气雾化粉末越来越细,小于53 μm的细粉收得率由1.72%逐渐提高到12.62%,18.89%,56.50%,71.54%.

由图3、图4及表3可知,随雾化气压的增大,二次雾化数值模拟统计所得的合金粉末平均粒径逐渐减小,中位径D50逐渐减小,细粉收得率逐渐增加.当雾化气压为7 MPa时,二次雾化金属液滴破碎最充分,统计所得粉末平均粒径最小为44.67 μm,D50最小为41.80 μm,粒径≤53 μm的细粉收得率最大.这主要是因为在喷嘴结构保持一定的情况下,增大气体入口处雾化气体压力,会使喷管喷射而出的超音速气流速度增大,气体对熔体的冲击破碎作用强度增加,故在一次雾化后得到的初始液滴的数量和尺寸相同的情况下,二次雾化后所得粉末粒径逐渐减小.

表3 不同雾化气压条件下二次雾化统计粉末粒径

气雾化数值模拟结果表明,当雾化气压为7 MPa时,所得粉末非常细小,粉末平均粒径从6 MPa 时的52.11 μm减小到44.67 μm,中位径从6 MPa时的52.30 μm减小到41.80 μm,粒径减小的幅度为20%.因此,VIGA气雾化制粉时,若想获得超细粉末,提高细粉收得率,在设备安全性和生产成本允许的情况下,可以考虑增大雾化气体压力.

3 结 论

随雾化气压的增加,一次雾化过程带状液膜的厚度和破碎的液滴面积逐渐减小;二次雾化对熔体的破碎作用逐渐增强,雾化所得粉末粒径越来越细小,中位径从81.10 μm减小到69.80,64.77,52.30,41.80 μm;细粉收得率逐渐提高,由1.72%提高到12.62%,18.89%,56.50%,71.54%.