800 t 自由锻造液压机主油缸开裂修复过程探讨

李德顺

(贵州航天新力铸锻有限责任公司,贵州遵义 563000)

1 问题

2019 年8 月7 日,贵州航天新力铸锻有限责任公司800 t自由锻造液压机主油缸在加压时有漏油现象。需要立即到现场确认主油缸漏油原因,并制定解决方案。

由于该设备是公司的关键设备,停机意味着对公司的整个生产环节将产生重大影响,因此,维修部门立即派相关人员携带超声波探伤仪器到现场了解具体损坏情况。经目测及超声波探伤,确认主油缸产生了长300 mm 左右的贯穿性裂纹,设备无法再进行生产作业,必须立即停机,以免加大裂纹长度,造成更严重的损坏。

2 维修方案

向公司上层领导汇报了具体损坏的情况,公司领导组织锻造制造部、焊接工艺部、设备管理部讨论具体的维修方案。得出2 个维修方案:一是更换主油缸;二是拆下主油缸进行焊补修复。

3 维修方案分析

3.1 焊补修复

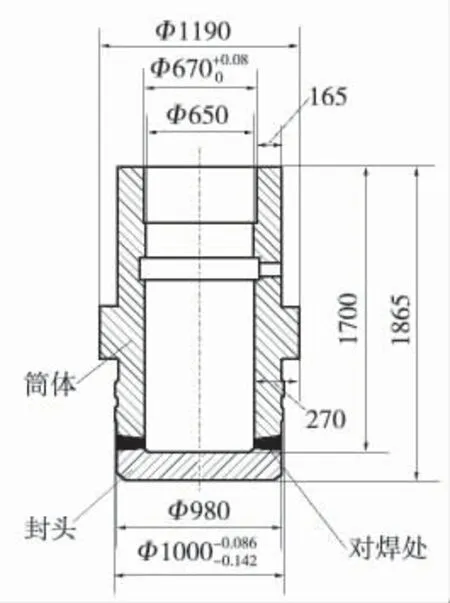

800 t 自由锻造液压机主油缸结构如图1 所示。该油缸由筒体和封头两部分对焊组成,总重10 t,材料为20MnMo。生产工艺:锯筒体及封头的坯料(带锯床)→坯料加热(锻造加热炉)→锻造筒体及封头毛坯(自由锻造液压机)→毛坯随炉空冷(锻造加热炉)→毛坯检验(超声波探伤)→对缺陷进行修补→筒体及封头分别粗车成形并开双面焊接坡口,需精加工部分留适当余量,其余加工到零件尺寸(立式车床或卧式车床)→筒体和封头加热,保温,使筒体及封头温度内外均匀(台车式加热炉)→筒体及封头焊接(手工电弧焊,焊条选用507,焊机为直流焊机)→焊后立即进炉退火去应力处理(台车式加热炉)→精加工到零件尺寸→无损探伤(超声波及着色探伤)→对缺陷进行修复→无损探伤合格→水压试验合格(水压试验台)→装配。

从图1 可以看出,该零件为一端封闭的圆柱形筒体,壁厚最大部分270 mm,其余部分165 mm,深度1700 mm,材料为20MnMo。从工艺角度分析,主油缸由于深度较大,锻造成整体,内孔车床是无法加工出来的。如果车床刀杆伸出1700 mm 进行内孔的车屑加工,刀杆必然会产生巨幅振动,内孔无法加工成形。必须将主油缸分成两段制造,然后对焊成形。而选用的材料20MnMo 是低碳合金钢,焊接性能较好,焊接质量容易保证。从该零件生产工艺流程可知,零件本身就是焊接件,只要控制好焊接工艺,可以焊补修复,节省成本和时间。

3.2 更换主油缸

从更换主油缸的角度分析:其一,该主油缸从设备厂家购买,单个价格24 万元,生产周期85 d,其中不含运费及运输时间,加上运费应为25.5 万元左右,货到时间为95 d;其二,公司自己加工生产。生产成本10 万元,生产周期85 d。采用第二个方案,虽然可以节省15.5 万元,交货周期减少10 d,整个停产时间仍为115 d,其间将会造成大量的合同无法按时交货,严重影响公司的信誉,给公司造成的损失无法估量。

图1 主油缸结构

4 确定维修方案

4.1 修复焊接维修方案

考虑到公司生产任务紧张,为早日恢复生产,公司领导采纳了焊补维修的方式,并制定了维修方案。焊接工艺部制定的修复焊接工艺:上数控龙门铣床铣掉所有缺陷(数控龙门铣床)→主油缸预热到350 ℃保温4 h 使缸体内外温度均匀(台车式电阻加热炉)→焊接(采用直流焊机手工电弧焊,焊条选用507 焊条,焊前对焊条预热烘干,当主油缸温度低于150 ℃时停止焊接,进炉加热)→主油缸焊接完后立即进炉退火去应力,加热温度为550 ℃,保温4 h 随炉空冷,温度低于100 ℃时出炉(台车式电阻加热炉)→上数控龙门铣床铣出外形(数控龙门铣床)。

4.2 维修过程

经过10 d 时间,将主油缸拆下。然后上龙门铣床铣去所有缺陷,用时1 d。接下来是主油缸的加热和焊接工作。当主油缸加热好后即将开始焊接时,焊接工艺部主管工艺师为了减少焊接时间,根据缺陷形状,填埋了一块长300 mm,宽30 mm,厚30 mm 的A3 钢板。由于该钢板的填入,使得钢板的底部,侧面均无法焊接得到,而底部恰恰为缸体内部受压最薄弱的地方,因此在这个地方最容易产生变形,也最容易产生裂纹。当时虽有反对意见,但并未得到认可,因此按此方法执行,而其余工艺都按事先编制的工艺执行。通过28 d 的抢修,将主油缸焊好并于2019 年9 月3 日恢复生产。

维修后设备使用30 d 后,主油缸又发生了开裂漏油。通过现场确认,发生泄漏的位置正是填埋钢板的地方。经在场的相关人员讨论决定不需要将缸体整体拆下,只需在设备上将缸体渗漏的地方清除掉部分裂纹,对表面进行焊补修复即可。因为焊补表面,只能将表面的裂纹掩盖,内部的裂纹并未清除掉,会向其他地方扩展,在其他地方产生裂纹。错误的补救方法又耗时5 d将主缸修复装上,但设备只用了一天,渗漏就再次发生。

由于前两次修复后都发生了泄漏,大家对焊补是否能修复这一缺陷产生了怀疑,绝大部分参与维修的人员都希望更换新的主油缸,但又无法接受几个月的停产事实,于是对主油缸进行第三次修复。

修复前制定了更为严格而周密的修复工艺:主油缸铣去所有缺陷(数控龙门铣床)→主油缸预热到350 ℃保温4 h,使内外温度均匀(台车式电阻加热炉)→采用直流焊机手工电弧焊,焊条采用507,焊前焊条进行烘烤,电焊工抽调具有高级焊工证的人员进行焊补(第一次修复就没有强调这点)。当主油缸温度低于150 ℃时停止焊接,进炉重新加热,温度为350 ℃→焊后立即进炉去应力退火,加热温度550 ℃,保温5 h 随炉空冷,降到100 ℃时出炉→加工去除焊接多余材料(数控龙门铣床)→缸体内腔整体打磨光滑,粗糙度3.2 μm(第一次修复未采纳)→无损探伤:先对整个主油缸进行超声波探伤,然后对内腔整体进行着色探伤(第一次没有对整个主油缸进行无损探伤,因为填埋了一块钢板,超声波探伤无法判断内部缺陷,只对焊接部分作了表面着色探伤)→打磨缺陷,浅的缺陷直接打磨去除,深的缺陷作小面积焊补,焊前局部预热,焊后加热保温,然后打磨光亮→再进行探伤,直至无缺陷为止。经过1 个月的拆卸,焊补,安装,才将整台800 t 自由锻造液压机恢复到位。

5 结语

2019 年12 月3 日,800 t 自由锻造液压机恢复了生产,正常运行至今,说明严格遵守焊接工艺流程的修复工作取得了成功。通过维修不但对当前的缺陷进行了修复,而且对锻造液压机主油缸进行了一次全面的“体检”,排除了缺陷和隐患。科学合理的修复工作,保证了主油缸长周期稳定运行,使设备的使用寿命能够达到设备的设计寿命。