固化剂使用量对淤泥脱水效果的影响

詹 浪 雍永震 张建宇 刘 锐 李彩青

中国建筑第八工程局有限公司西南公司 四川 成都 610041

在城市大型湖泊综合治理工程中,“外源控制、内源治理、水生态修复”的成套治理思路得到了广泛的认同。在内源治理实施过程中,常采用板框压滤机对淤泥进行脱水固化。本文以武汉南太子湖淤泥脱水固化为例,通过对不同固化剂使用量对淤泥脱水效果的影响进行分析,探讨固化剂使用量对板框压滤机脱水效果的综合影响。

1 工程概况

武汉南太子湖蓝线内面积约357.1 hm2,汇水面积约 16.32 km2,蓝线长度约14.1 km,湖底绝对高程约17.50 m,高水位时水深约1.70 m,规划常水位绝对高程18.65 m,规划控制最高水位绝对高程19.15 m。清淤面积238.69 hm2,平均清淤深度0.30~0.60 m。

2 淤泥的成分及性质

2.1 淤泥成分

淤泥由液体和固体两大部分组成,淤泥处理的目的就是将淤泥中的水分尽量脱除,减少淤泥的体积,从而为后续淤泥的无害化处理提供经济可行的基础条件[1-4]。

淤泥浓缩和脱水的作用是去除淤泥中的大量水分,从而得到淤泥体积上的减量。淤泥经过浓缩和脱水处理,含水率从99.3%左右降至40.0%左右,其体积降至原体积的1/8左右,有利于运输及后续处理。

不同含水率下的淤泥相态有所不同,淤泥具体相态如表1所示。

表1 淤泥含水率及其相态

2.2 淤泥的性质

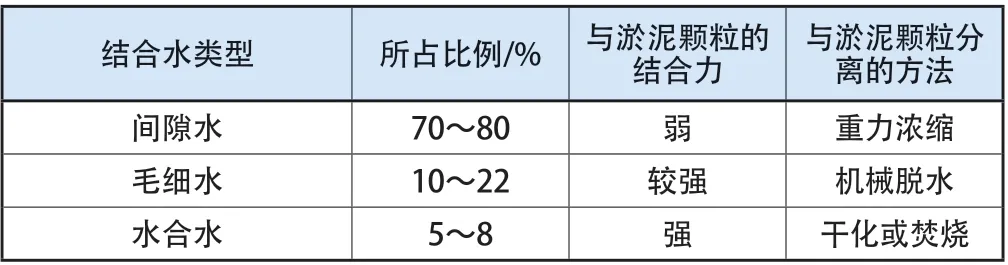

虽然不同淤泥的含水率、脱水性能、浓缩性能和可压缩性能都不尽相同,但是淤泥中水分的存在形式基本一致。根据水分与淤泥的结合情况,淤泥中所含水分可分为自由水与结合水两大类。自由水指的是不直接与淤泥结合,也不受淤泥颗粒影响的一部分水,这部分水可通过浓缩去除,淤泥中大部分水以这种形式存在。结合水可以分为间隙水、毛细水、水合水(表2)。间隙水存在于絮体或有机体的空隙之间,条件变化时(如絮体破坏)可变成自由水;毛细水指的是结合力大、结合紧的多层水分子,重力浓缩时不能去除这部分水,必须用人工干化、机械脱水或热处理的方法去除;水合水存在于细胞内,只有热处理才能去除这部分水。

表2 结合水的特性

对不同淤泥而言,各种水分的结合能力不同,其结合强度取决于单位水化合力和淤泥颗粒的大小。淤泥颗粒直径越小,淤泥结构中细小絮体越多或者淤泥中含有越多的胶体颗粒,淤泥就越难脱水。

3 淤泥脱水处理实施过程

3.1 淤泥调理

板框压滤机脱水进泥的最佳含水率为93%~97%,因此,可利用含水率99%左右的淤泥经过离心脱水和加入固化剂,调理至合理的含水率范围后,采用板框压滤机脱水。

目前采用的比较成熟的板框压滤机脱水的淤泥固化剂有以下2种:

1)“石灰+铁盐”。石灰和淤泥水中的重碳酸钙生成的碳酸钙颗粒结构能增加淤泥的孔隙率,促进泥水分离。铁盐的作用是絮凝,通过电中和以及吸附,改变淤泥的亲水性。

2)“聚丙烯酰胺(PAM)+铁盐”。由于采用石灰作为固化剂时会增加干固体总量,导致出泥量增加,而且采用石灰作为固化剂,工作环境会受影响,因此南太子湖项目采用“PAM+铁盐”作为固化剂进行淤泥处理。

3.2 板框压滤机处理过程

疏浚泥浆经接力泵站输送至脱水站后,先经过振动筛过滤,再输送至沉淀池。泥浆经重力沉淀后,泵入均质池。淤泥在均质池中加入固化剂搅拌均匀后,通过变频螺杆泵及附属连接管路输送至板框压滤机压滤。

进料泵进料是个进泥保压的过程,通过变频控制,进料过程中的滤液通过四角的滤液孔排走。

进料结束后,开始压滤过程,压滤是为了进一步降低泥饼含水率。压滤时,通过挤压相邻2块滤板之间的泥饼来达到降低泥饼含水率的目的。

压滤结束泄压后需要进行中心回吹,使中心进料管道中未过滤的含水率较高的淤泥回流到淤泥回流管中。

沉淀池中的滤液经过处理达标后排入湖中,板框压滤机的滤出液经处理达标后排入市政管网。脱水泥饼通过无轴螺旋输送机可直接装车转运至临时堆放场暂存,并定期组织外运[5-8]。

4 脱水试验

4.1 取样

试验用淤泥取自南太子湖渔场附近,底泥有机质的质量分数在15%~20%之间。底泥的含固率在20%~25%之间,中值粒径约15 μm,底泥密度1.2 g/cm³。

4.2 泥浆含固率对固化剂脱水效果的影响试验

1)试验用固化剂为“质量分数5%的铁盐(聚合硫酸铁)+质量分数0.1%的PAM”。

2)将本试验淤泥分别配成含固率为7%、14%、21%、28%、35%的泥浆,置于烧杯中。投入定量铁盐快速搅拌3 min后,再加入PAM搅拌至出现明显的絮凝现象,记录下PAM的使用量,并对上清液的水质进行分析。

3)试验结果及分析。不同含固率泥浆达到明显絮凝时的PAM使用量如图1所示。

图1 不同含固率泥浆明显絮凝时的PAM使用量

由图1可知,随着泥浆含固率的上升,絮凝反应逐渐变得困难,絮凝剂使用量的增加远远大于泥浆含固率的增加,泥浆含固率达到35%时,肉眼难以观察到明显的絮凝反应。观察上清液水质,发现含固率为7%和14%的泥浆上清液非常清澈,含固率21%的泥浆上清液浊度有所上升,含固率28%的泥浆上清液已经有明显的浑浊状。这是因为泥浆含固率达到一定程度时,泥浆中自由水的比例较低,不利于固化剂在水中伸展开分子链,进而无法与固体物质发生聚合反应,而泥浆中的固体部分也会对沉降造成影响。降低泥浆含固率对固化的过程是有利的,但泥浆含固率过低,会给整个脱水固化工艺带来很大的负担。因此,选择合适的泥浆含固率非常重要。根据所取泥样的分析,泥浆含固率应控制在14%左右。

4.3 固化剂使用量对脱水效果的影响试验

1)将本试验淤泥配成含固率为14%的泥浆,并置于烧杯中。

2)加入不同量的铁盐快速搅拌3 min后,再加入不同量的PAM,慢速均匀搅拌10 min后,取混合液1 000 mL倒入量筒中,每隔一段时间,记录下泥水分离界面的体积读数,并观察上清液的清浊程度。待沉降基本稳定后,记录此时的淤泥体积,并对上清液的水质进行分析。

3)试验结果及分析。

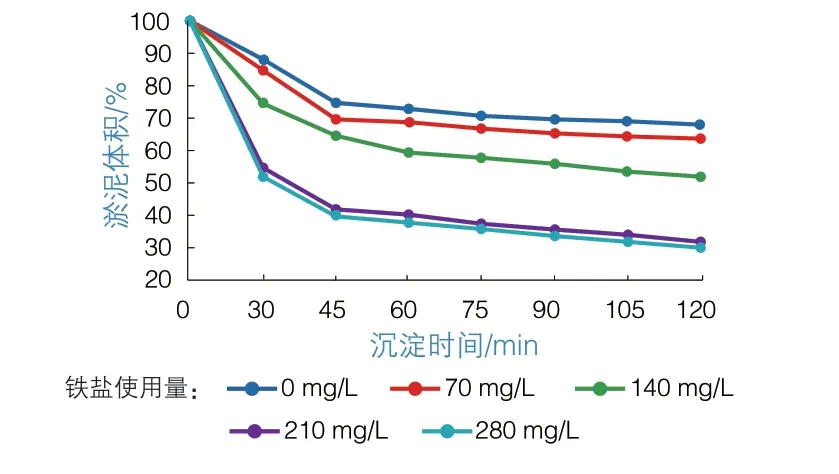

① 铁盐使用量对脱水效果的影响。试验用固化剂为“PAM+铁盐”。试验中铁盐的使用量分别为0、70、140、210、280 mg/L,PAM统一采用100 mg/L。观察铁盐使用量对泥浆脱水效果的影响,试验结果如图2所示。由图2可以看出,使用固化剂可以显著提高泥水分离的速度。在铁盐使用量为0、70 mg/L时,泥水分离速度较慢,2 h后泥面降到原来的65%~70%;铁盐使用量为140 mg/L时,泥水分离速度明显加快,2 h后泥面降低到原来的50%左右;铁盐使用量达210 mg/L时,在前30 min就可以完成大部分的泥水分离,并且上清液清澈,1 h后泥面降到原来的40%,之后沉降速度逐渐变缓;继续增加铁盐使用量,泥水分离速度没有明显增加,并且上清液逐渐变成红色。

图2 铁盐使用量对脱水效果的影响

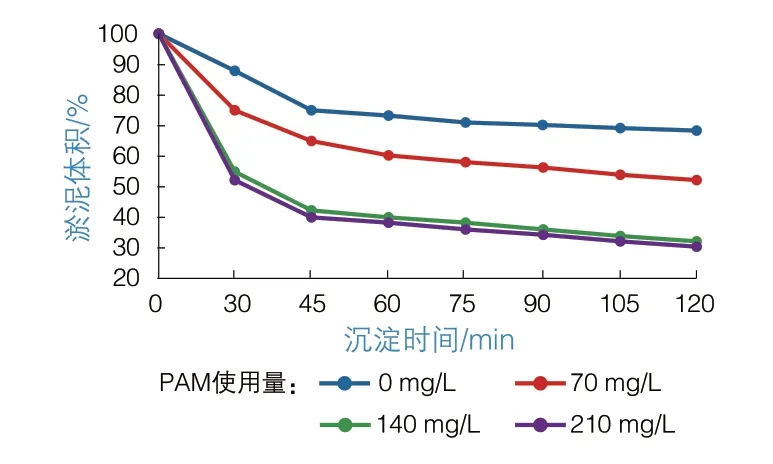

② PAM使用量对脱水效果的影响。试验中铁盐使用量为140 mg/L,PAM使用量分别为0、70、140、210 mg/L。观察PAM使用量对脱水效果的影响,试验结果如图3所示。从图3可以看出,在铁盐使用量相同的情况下,PAM的使用量越高,脱水速度越快。在PAM使用量为0 mg/L时,泥水分离速度较慢,2 h后泥面降到原来的65%~70%;PAM使用量为140 mg/L时,泥水分离速度明显加快,2 h后泥面降低到原来的50%左右;PAM使用量达210 mg/L时,在前30 min就可以完成大部分的泥水分离,并且上清液清澈,1 h后泥面降到原来的40%,之后沉降速度逐渐变缓;继续增加PAM使用量,泥水分离速度没有明显增加。

图3 PAM使用量对脱水效果的影响

5 结语

1)泥浆含固率对脱水固化效果有明显影响,当泥浆含固率低于20%时,脱水效果明显;当泥浆含固率超过35%时,很难发生明显絮凝反应。

2)南太子湖所用的PAM+铁盐的固化剂可以显著提高泥水分离的速度。铁盐可以改善絮凝效果,提高出水水质,并有利于减少PAM的使用量;在铁盐使用量相同的情况下,PAM使用量越多,脱水速度越快。PAM使用量达到一定程度后,再加大使用量,脱水速度提升效果不明显。