飞机铆接结构的远场涡流传感器设计及试验研究

张邦杰

(国营芜湖机械厂,安徽 芜湖 241000)

0 引言

在飞机结构中机身是极其复杂的装配薄壁件,通常采用铆接形式将蒙皮、桁梁、隔框等形状复杂结构装配在一起,形成复杂的多层金属铆接结构,该铆接结构件中常存在应力集中,导致飞机在服役过程中易诱发疲劳裂纹,从而危及飞机的飞行安全。为此,必须对飞机铆接结构件的可靠性、稳定性、安全性进行有效监测,对铆接结构件的隐藏裂纹进行定期有效无损检测与合理评估,以保证多层铆接结构件的质量。由于超声检测需要耦合剂,且多层铆接结构间存在间隙,声波衰减较大,无法对其检测;射线具有放射性,存在安全隐患,不适应于在役检测;涡流具有无需耦合、检测速度快等优点,但常规涡流检测技术只适用于金属表面缺陷的检测,远场涡流检测技术是近些年发展的一种无损检测方法,它具有检测深度深、检测效率高等优点,可以发现内部隐藏缺陷并对其定量评价。

安刚等[1]提出利用应变数据监测全尺寸飞机疲劳裂纹的方法,已在多个型号全尺寸飞机疲劳试验中得到应用,但存在应变片粘贴位置与方向极为敏感的现象,且需要大量使用应变片。田云飞等[2]将红外检测技术应用到飞机蒙皮搭接结构的检测,利用温度场的异常来识别搭接构件内部缺陷,但需要较强的激励热源。康建中等[3]针对飞机发生多起铆钉脱落打坏发动机故障问题,采用常规超声检测技术发现铆钉内部故障缺陷,但存在不同情况波形差异较大,使得缺陷的判断较为复杂。彭智伟等[4]开展了铆接结构孔边超声原位检测试验研究,设计了纵波斜探头和对比试块,分析了裂纹走向和有效宽度会对超声波信号产生影响。王丹等[5]通过声发射监测技术对飞机金属铆接部件的疲劳断裂过程进行了试验研究,成功监测到了疲劳裂纹的产生,获得了疲劳裂纹萌生的重要参数。徐矛等[6]采用涡流检测技术对飞机蒙皮铆钉孔进行检测,发现了在机身A框外蒙皮铆钉孔边出现严重裂纹,但对于多层金属铆接构件的隐藏缺陷难以被检出。刘兆江[7]根据激励频率与渗透深度的关系曲线,进而利用低频涡流检测技术检测出长桁构件的近表面裂纹缺陷。邹国辉等[8-9]采用双激励线圈激励隧道磁阻传感器接收的脉冲涡流检测新型探头对多层金属铆接构件隐藏缺陷实施检测,试验结果表明当激励线圈绕制 180匝、两激励线圈间距为20~30 mm、单个线圈水平夹角为60°~90°探头的检测灵敏度最大。Palanisamy等[10-11]将有限元技术应用到RFECT的研究中,利用有限元数值分析技术验证了T.R.Schmidt的假说,预测了不同轴对称试验几何形状、材料特性和激励频率下传感器线圈输出的幅值和相位。Reimche等[12]对接焊缝进行了检测,获得了深层裂纹缺陷的信号。张武波[13]将常规涡流与远场涡流相结合,开发了常规/远场复合式涡流检测系统,利用系统对板类材料进行检测,成功的检测出了平板背面的不同类型的缺陷。张超等[14]从仿真的角度研究了不同结构的低频平面远场涡流探头模型,比较了空芯、聚磁板、连通磁路3种磁路的聚磁效果,同时计算了过渡区、远场区的远近,得出了采用连通磁路结构的探头的检测灵敏度较高,远场区距激励线圈较近。以上研究虽开展了飞机蒙皮铆钉孔缺陷探索性研究,但对于多层金属铆接构件隐藏缺陷检测效果尚不理想,需要进一步开展优化研究。

本研究以多层金属铆接构件隐藏缺陷为研究对象,设计并优化远场涡流传感器的激励/检测线圈匝数、距离等参数,研究检测模块屏蔽层间隙对传感器频率特性的影响,利用搭建的检测系统对铆接件试块进行检测,分析不同埋深缺陷的信号特征,根据试验的检测结果,可对埋深缺陷进行精准定位。

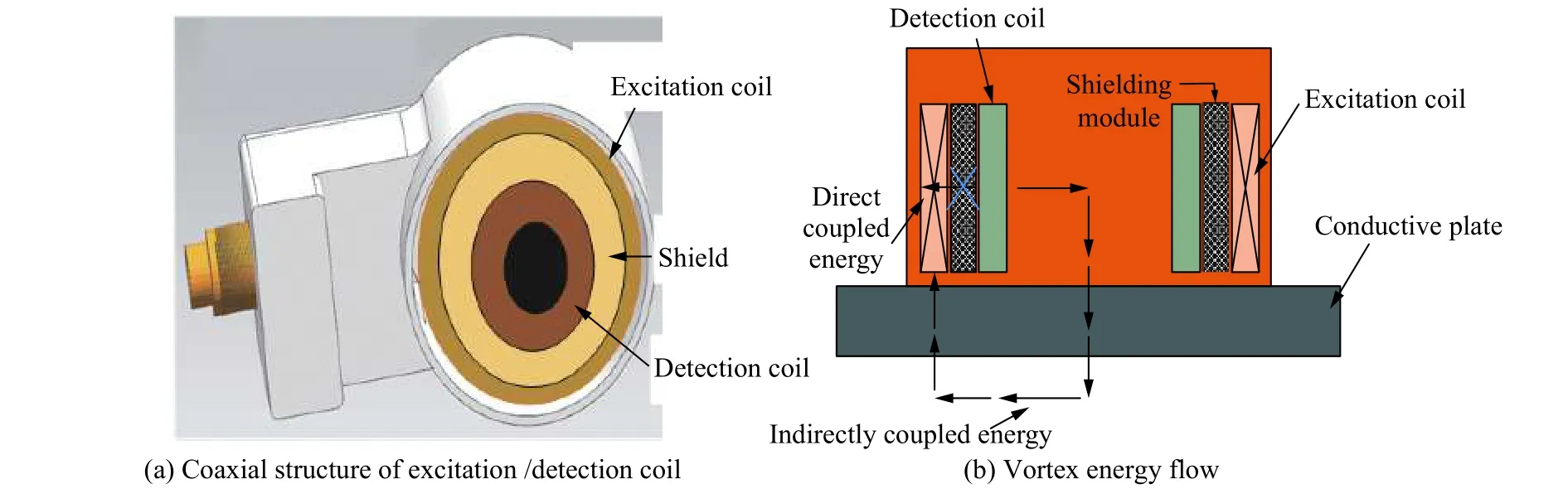

1 环形远场涡流检测原理

环形远场涡流传感器是激励/检测线圈同轴传感器,检测线圈位于激励线圈内部有效检测区域,且嵌套在激励线圈内,使之激励/检测线圈在同一个环形上,当激励线圈激发磁场后,电磁场能量从激励线圈到检测线圈的传输通道有2个:一是直接耦合通道,涡流场经图1所示导体的上表面和近表面传导到达检测线圈,此为常规涡流检测;二是间接耦合通道,涡流场先穿过图1所示导体的内部和下表面向前传导并再次穿过导电平板被检测线圈拾取,此为远场涡流检测,屏蔽直接耦合通道能量,接收间接耦合能量,检测原理如图1所示,检测线圈通过接收蕴含缺陷信息的感应电压即可评价构件缺陷。

图1 环形远场涡流检测原理Fig.1 Principle of far field eddy current testing of flat conductor

2 远场涡流传感器参数的优化

2.1 激励/检测单元

检测线圈的放置位置对检测灵敏度有较大的影响,检测线圈采用上下差动,2个线圈采用差动反接,对于缺陷感应较高,检测灵敏度也相应提高(图2a)。差动线圈的距离影响着涡流场的分布,在线圈匝数、线径相同的条件下,保持频率为300 Hz,在工件厚度为5 mm的条件下,同一个缺陷检测,检测线圈放置不同距离的检测信号如图2b所示。

图2 检测信号对比Fig.2 Excitation/detection of coils schematics

由图2b可以看出:在检测线圈距离为0~6 mm时,随着距离的增大,检测幅值的初值和终值都在减小,检测变化量同时也在减小;当检测线圈距离为6~7 mm时,检测线圈的终值、初值急剧下降,减小的幅度分别为1.68%、0.96%,而检测幅值的变化量在增大,增大的幅度为0.72%;当检测线圈距离为7~9 mm时,检测幅值的变化量、初值在减小,检测线圈的终值在增大。分析试验结果可知,当线圈间距为7 mm时,检测效果最佳。

由于传感器检测线圈接收的是远场感应信号,获取的线圈电压比较微弱,通过增大激励的线圈的匝数进而使涡流场增大,从而检测信号也随之增大,保持激励频率为300 Hz,当激励线圈的匝数分别为500、800、1 000、1 200,检测信号如图3所示。

由图3可知,随着线圈匝数的增加感应电压进一步增大,这是由于线圈匝数的增加可以感生出更强的涡流场,进而增强间接耦合的能量,因此,在结构允许的情况下,线圈的匝数应尽可能越大越好,对于提高检测灵敏度起着重要作用。激励线圈的匝数分别为500、800、1 000、1 200时,检测信号分别为 3.04、3.20、3.36、3.52 V,线圈匝数越多,则感应的磁场越大,考虑到传感器结构以及激励电流的影响,优选线圈匝数为1 000。

图3 检测幅值Fig.3 Shielding layer

2.2 检测模块屏蔽层间隙对传感器频率特性的影响

激励、检测线圈保持相对不变,由信号发生器提供激励信号,设置激励电压峰值为10 V,将传感器放置于厚度为5 mm的铝板上,改变检测模块屏蔽层之间的间隙,研究屏蔽层间隙与激励频率的关系,检测线圈输出的电压信号如图4所示。

由图4可知:当激励频率在0~200 Hz、屏蔽模块间隙为4 mm时,检测幅值变化最大;而激励频率在200~1 000 Hz、屏蔽模块的间隙为5 mm时,检测线圈的电压幅值最大。综合检测传感器的性能,当检测模块间隙为5 mm时,相应的远场涡流传感器性能最佳。

图4 检测幅值变化量Fig.4 Detection amplitude change

3 远场涡流检测铆接件隐藏缺陷试验研究

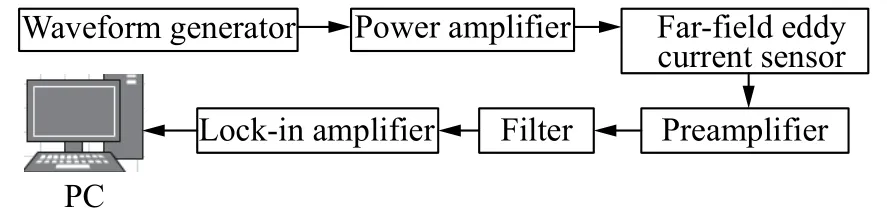

远场涡流检测系统主要由信号发生器、优化后的远场涡流传感器、滤波器、前置放大器、锁相放大器、功率放大器、计算机组成。激励频率为300 Hz,信号发生器产生正弦信号,输出激励信号的幅值电压为10 V,输入到锁相放大器中实现检测信号的幅值和相位的提取,试验检测系统如图5所示。

图5 检测系统图Fig.5 Detection system diagram

设计并制作铆接结构试块,在材料为6065的铝板上加工裂纹缺陷。铝板共 13 层,每层的尺寸为(长×宽×厚)460 mm×360 mm×1 mm,在最底层的铝板上加工长20 mm、宽0.5 mm、深1 mm的裂纹缺陷,且裂纹穿透铝板,其埋深分别为8、10、13 mm,裂纹倾斜角度为45°。多层板结构层间裂纹缺陷示意图如图6所示,检测结果如图7所示,研究不同深度裂纹缺陷信号变化规律。

图6 实物图Fig.6 Physical picture

由图7可知,当倾斜角度为45°时,检测探头经过缺陷,幅值特性、相位特性呈现出单峰信号,可根据幅值特性或相位特性特性准确定位缺陷。在2~6 s的时间内,当埋深为8 mm时,检测电压幅值从2 mV增大到14 mV,增大的幅度为12%,相位从0°降到−6°,减少的幅度为6%,说明远场涡流探头检测铆接板隐藏裂纹的可行性。

图7 裂纹倾斜角度为45°的检测结果Fig.7 Testing result of crack angle for 45°

在材料为6065的铝板上加工盲孔缺陷。铝板共 10 层,同样每层的尺寸为(长×宽×厚)460 mm×360 mm×1 mm,在其中1块铝板上加工圆孔缺陷,且圆孔穿透铝板,多层金属板结构层间圆孔缺陷示意图如图8所示。为了研究不同孔径缺陷信号变化规律,圆孔缺陷的孔径分别为10、20 mm,深度均为1 mm,可以通过人工拆卸的办法来将含缺陷铝板置于不同的层次,用来模拟不同深度的盲孔缺陷。

在试样上分别叠加4、5、7、9、10层的铝板。检测铝板不同孔径的盲孔缺陷,沿着扫查方向,激励线圈在前、检测线圈在后,进入检测区,探头移动保持匀速,检测结果如图9所示。

图8 盲孔铝板试样Fig.8 Aluminum plate sample with hole defects

图9a、图9b的试验结果表明,幅值特性、相位特性都呈现单峰信号,且随着金属铝板厚度不断增加,幅值和相位信号逐渐变小,当缺陷埋深为10 mm时,检测线圈感应的涡流场较弱,相位的波动较小,灵敏度低。由图9a、图9b可见,信号幅值所表现的检测线圈感应到涡流变化现象要强于相位。分析图9c、图9d可知,幅值呈现出向上的单峰信号,而相位仅在厚度为4、5、7 mm时出现单峰信号,随着厚度增加,相位的变化逐渐变小。对于不同孔径缺陷,涡流有不同的感应信号,且孔径越大,幅值相位越大,突变程度越明显,较无缺陷处会存在明显相位差,可清晰地区分出缺陷信号特征。利用该研制的远场涡流传感器成功检测出厚度为10 mm金属板下的盲孔,充分验证了研制的检测传感器的可行性与稳定性。

图9 盲孔缺陷检测结果Fig.9 Blind hole defect detection results

4 结论

1)激励线圈匝数越多,感应磁场越大,考虑到探头结构、激励电流的影响,优选线圈匝数为1 000匝,可实现较好的检测幅值特性。当线圈相距为7 mm的时候,检测信号幅值变化较大,效果最佳,优化了线圈的距离。

2)可实现对铆接结构隐藏缺陷的检测,根据幅值或相位信号精确的定位缺陷,最终设计的传感器能够实现对10 mm 厚金属板结构下裂纹缺陷的定位检测。缺陷定量化需要进一步的研究。

3)研究多层金属板试样缺陷在幅值、相位信号的变化规律,不同孔径、深度对于涡流信号的扰动影响,有利于进行信号补偿调整,进一步优化缺陷的评价指标。