基于近红外光谱的梯恩梯凝固点温度检测方法研究

高嘉明, 佘冲冲, 陈军, 李敏, 侯云辉, 陈丽珍, 王建龙

(1.中北大学 化学工程与技术学院, 山西 太原 030051; 2.湖北东方化工有限公司, 湖北 襄阳 441404)

0 引言

梯恩梯(TNT)是最常用的单质炸药之一,在军事和民用领域一直具有重要地位。在国内,TNT的生产主要以甲苯为原料,经三段硝化制备得到。粗品TNT除含有少量酸外还含有多种杂质,如2,4-DNT、2,5-DNT、2,6-DNT等二取代硝化物和2,3,4-TNT、2,3,5-TNT、2,4,5-TNT等不对称三取代硝化物,这些杂质的存在会使TNT的凝固点温度下降。凝固点温度是衡量TNT产品质量的重要指标,准确测定TNT凝固点温度,对于控制TNT生产过程、保证TNT产品质量,具有重要意义。目前生产中测定TNT的凝固点温度主要采用拉测法,其随机误差和系统误差大,既不能保证数据的准确性和重复性,又不能保证结果的实时性。同时,现场取样也难以保证操作工人的安全。

近红外光谱(NIRS)分析技术是一种新型光谱分析技术,是通过建立校正模型实现对未知样品的定性或定量分析。NIRS分析技术具有分析速度快、分析效率高、结果重现性好等特点,广泛用于产品质量快速检测及生产过程实时监测,更为重要的是NIRS分析技术使用光纤传导能够实现远程在线监测。

在线NIRS分析技术的应用已深入到食品、医药、化工、商检等领域,如中药材的鉴别、药物中活性组分的测定,以及药物合成、加工、混合、制剂、压片、包装的在线监控和产品鉴定及市场流通领域假药的鉴别[1-6]。目前已用于推进剂、发射药、混合药组分的快速检测,解决了传统化学分析方法操作过程繁琐、耗时费力、环境污染严重且存在安全隐患等问题。2002年杨旭等[7]采用NIRS技术实时监测发射药生产过程中的挥发成分含量。在混合炸药方面:苏鹏飞等[8]采用NIRS技术测定了混合炸药中奥克托今(HMX)、复合黏结剂、聚四氟乙烯、石蜡等主体组分的含量;2004年Mattos等[9]运用高效液相色谱、中红外光谱及NIRS方法,分别对由HMX和黑索今(RDX)组成的混合物BMX中组分含量进行了检测。在单质炸药生产方面:姜振明等[10]在RDX制造过程中,利用NIRS技术实时分析硝化液和结晶液中硝酸的含量;姚冰洁等[11]采用在线红外光谱技术,针对乌洛托品(HA)和醋酸体系的反应进行研究,判定其对HMX生产工艺稳定性的影响。在含能材料原料的理化性质分析方面,温晓燕等[12]利用NIRS技术准确分析了5种不同硝化棉的含氮量,用以代替常规化学分析法。在军用燃料方面,美国军方在20世纪90年代就开始了航空燃料及其他军用燃料的NIRS现场快速质量检测硏究,主要通过化学计量学建立定量校正模型,实现各类型航空燃料的理化性质(如密度、巧度、冰点、沸点、巧点、含氨百分数、碳氯比、燃烧热等)的快速分析[13]。在固体推进剂方面,2003年Judge[14]运用NIRS技术对含有端羟基聚丁二烯(HTPB)高分子预聚物、塑化剂及两种抗氧化剂的黏稠混合体系进行了快速检测分析。与其他在线技术(如气相色谱、质谱、核磁、中红外光谱、拉曼光谱、X射线荧光)相比,NIRS具有分析速度快、非破坏性、样品量小、适用于各类有机样品(液体、黏稠体、涂层、粉末、固体)分析、多组分多通道同时检测等特点。

本文以TNT生产过程中的TNT硝化物为研究对象,以实际生产中人工凝固点分析结果为基础,采用不同预处理方法处理原始谱图,建立TNT凝固点温度检测模型。结合化学计量学,用不同预处理方法对模型性能的影响及模型建立的过程进行分析,以期为实现生产过程中在线实时检测TNT凝固点温度提供指导。

1 实验

1.1 仪器及光谱采集

美国Bruker公司生产的MPA型多功能傅里叶变换近红外光谱仪,光谱采集范围为12 500~4 000 cm-1,分辨率为8 cm-1. 选择TNT生产工艺中的三段4号机(NT-4)、三段6号机(NT-6)、三段8号机(NT-8)、精制5号机(JT-5)为取样机。将从反应釜中取得的熔融状态下硝化物样品置于可保温样品盒中,采集样品NIRS图。全部样品未经任何化学处理,每次测量前均清洗样品盒,避免样品间交叉污染,同时人工分析硝化物样品的凝固点。采集样本过程中考虑了不同批次原料、开车、停车等不同工艺条件下的NIRS图以及凝固点参数。

凝固点样本的采集周期为2 h/样本,4个样本/d,采集15 d共54组样本,47组用于建模,7组用于检测模型。样本分布数据如表1所示。

表1 硝化物样本在各个机台的分布情况

1.2 建模方法及优选

光谱分析使用美国Bluker公司生产的OPUS7.5光谱分析软件。TNT凝固点定量分析模型的建立采用NIRS分析常规流程,包括异常样品的剔除、交叉验证、模型的建立与测试。选用偏最小二乘(PLS)法作为建立校正模型的化学计量学方法。PLS法为了消除矩阵中的干扰信息,同时对光谱矩阵X和凝固点矩阵Y进行分解,主要分为矩阵分解和线性回归。

X=TP+E,

(1)

Y=UQ+F,

(2)

式中:T和U分别为X和Y矩阵的得分矩阵,将T和U作线性回归,

U=TB,

(3)

B=(TTT)-1TTY;

(4)

P和Q分别为X和Y矩阵的载荷矩阵;E和F分别为X和Y矩阵的残差矩阵。

样本预测过程中,根据光谱矩阵的载荷向量,通过(5)式预测凝固点温度值:

Yu=TuBQ,

(5)

式中:Tu为未知样品光谱矩阵X的得分矩阵。

以交互验证标准偏差(RMSECV)、相对分析误差(RPD)和决定系数R2作为评价参数优选模型,得到最优建模区间及最佳光谱预处理方法。其中,R2用于考察样品预测值与真实值之间的相关程度,R2接近100%表示预测值接近真值,若R2=1则表明存在完全拟合。如果RMSECV偏大则表明该模型预测功能欠佳,即使相关系数很理想,只能表明模型可以很好地拟合建模样本的数据,但不能很好地预测未知样本,不可用其预测相关的化学值。RPD用于验证模型的稳定性和预测能力,若RPD>3则表明模型有较好的稳定性和良好的预测能力[15]。

1.3 建模过程

建模过程为:1)添加样品谱图文件;2)进行新建模型,包括编辑模型名称、新建物质信息、编辑性质名称、输入性质值;3)剔除异常数;4)添加预处理方法;5)选择建模的波长区间;6)选择样本范围;7)计算最佳主因子数;8)完成建模。具体建模过程如图1所示。

图1 建模过程Fig.1 Modeling process

2 建模结果与分析

本文所使用的样本是具有相同的物质种类,但是由于各反应釜中硝化物杂质的含量不同,从而影响了样品的凝固点。图2显示了各样本的近红外光谱图集合,从中可以看出各样本的光谱无明显区别,因此需要使用化学计量学对光谱进行解析。

图2 样本的原始光谱图Fig.2 Original spectra of the samples

2.1 预处理方法的选取

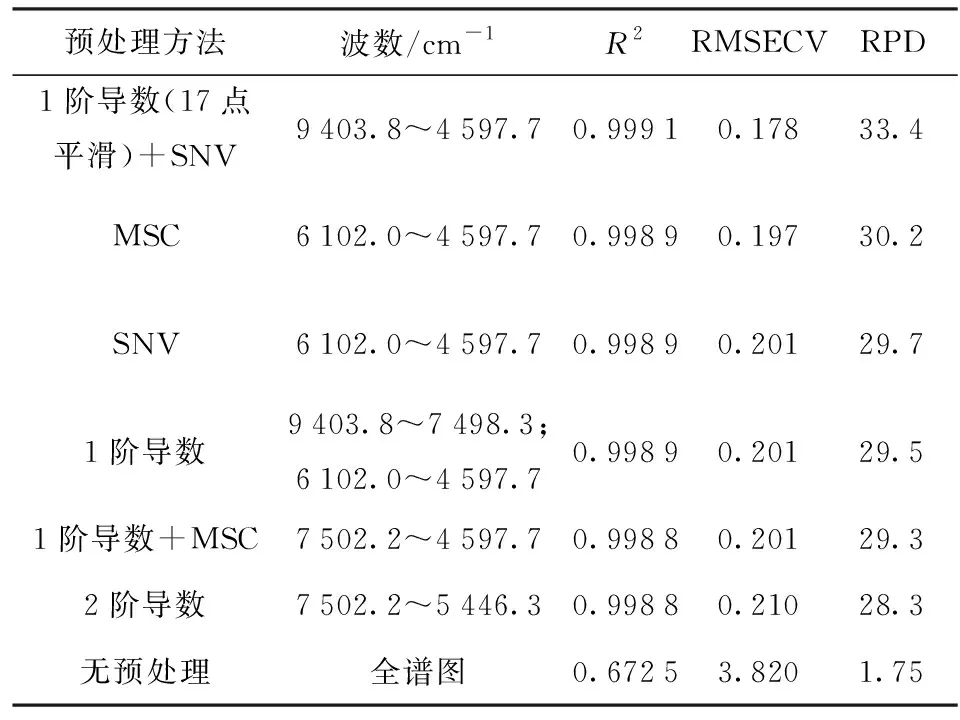

NIRS往往包含一些与待测样品性质无关因素带来的干扰,如样品状态、光的散射、杂质光及仪器响应等的影响,导致NIRS的基线漂移和光谱的不重复,因此对光谱进行预处理是非常必要的[16]。分别采用6种常规的光谱预处理方法(1阶导数+标准正态变量变换(SNV)、多元散射校正(MSC)、1阶导数、SNV、1阶导数+MSC、2阶导数)对硝化物样品的凝固点光谱数据进行优化,建立数学模型,结果如表2所示。从预处理前后真值与预测值的相关程度对比图(见图3)可以看出,对样品的红外谱图进行预处理后,预测值与真值的相关程度从0.672 5增加到0.991 0,样品的真值点基本处于预测曲线上。

表2 不同预处理方法的建模结果

图3 预处理前后真值与预测值相关程度Fig.3 Correlation between the truth value and the predicted value before and after preprocessing

表2中不同预处理方法的结果显示,1阶导数+SNV、MSC、SNV、1阶导数、1阶导数+MSC、2阶导数的R2都达到0.99以上,其中综合考虑各模型的建模范围、交互验证偏差的结果,1阶导数+SNV预处理组合,建模谱区范围为9 403.8~4 597.7 cm-1为最佳的预处理方法。其中1阶导数既可以消除基线漂移或平缓背景干扰的影响,也可以提高光谱的分辨率和轮廓变化。SNV可以校正样品间因散射引起的光谱差异。图4为经过1阶导数+SNV处理后的谱图,从中可以明显看到光谱的基线漂移得到校正。采用全谱图建立模型时,不仅计算量大,而且会带入噪声影响。同时,各被测组分都会在某一段谱区对红外光谱有较强的吸收,这段谱区为特征谱区,而在特征谱区外组分的吸收很弱。因此,选择9 403.8~4 597.7 cm-1作为建模谱区范围既可以减少噪声影响、提高运算效率和模型稳定性,又可以从光谱中提取最有效的光谱信息[17]。

图4 预处理后的样品光谱图Fig.4 Sample spectra after preprocessing

2.2 主成分分析

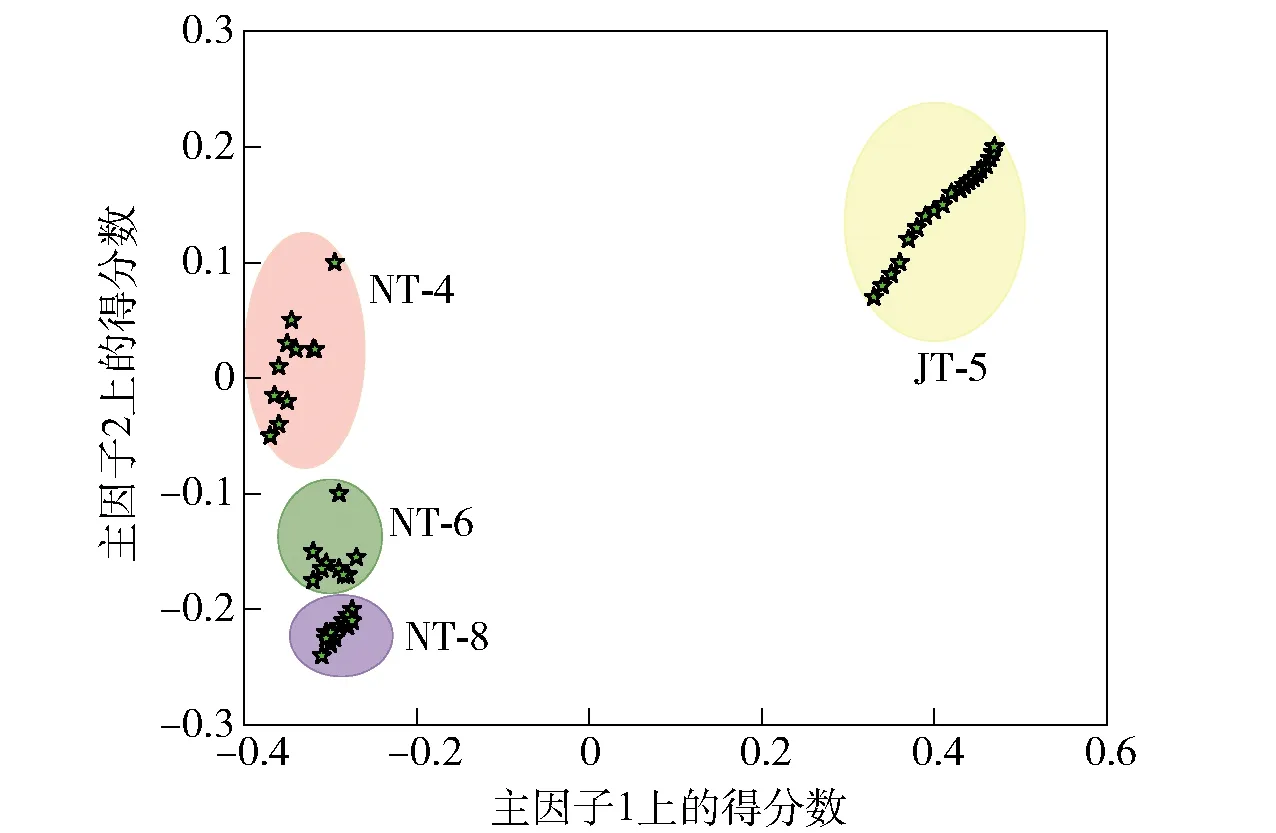

对红外光谱进行主成分分析,可以消除原始光谱数据中存在的相关性和无关信息,提取出有用的信息,且主因子分析的得分数可用于考察模型对不同样本的识别。图5为在主因子1和主因子2上的得分数。1号区域为NT-4的样品,2号区域为NT-6的样品,3号区域为NT-8的样品,4号区域为JT-5的样品。NT-6与NT-8的凝固点较接近,因此区域分类较接近。从图5可以看出模型能够很好地识别不同类型的样本[18]。

图5 样本在主因子1与主因子2上的得分数Fig.5 Scores of all samples in the plane defined by principal factors 1 and 2

图6为对谱图进行主成分分析得到的主因子1和主因子2的载荷向量。从图6中可以看出,主因子1和主因子2在9 085~4 600 cm-1谱区之间具有较大的贡献。6 250~5 555 cm-1的NIRS吸收区为C—H键伸缩振动的1级倍频,9 090~8 333 cm-1吸收带为C—H键伸缩振动的2级倍频,7 691~7 143 cm-1和5 000~4 166 cm-1分别为C—H键伸缩振动和弯曲振动的合频吸收带;6 944 cm-1附近的吸收带主要为水分子中的O—H键伸缩振动1级倍频,5 155 cm-1附近吸收带为O—H键的合频吸收带。NIRS检测的是C—H、O—H等含H官能团,杂质种类的变化对于建模谱图的影响很小。因此通过主成分分析光谱中的信息得到了压缩提取,消除了无关信息的影响[19]。

图6 主成分分析的主因子1和主因子2Fig.6 Principal factors 1 and 2 of principal component analysis

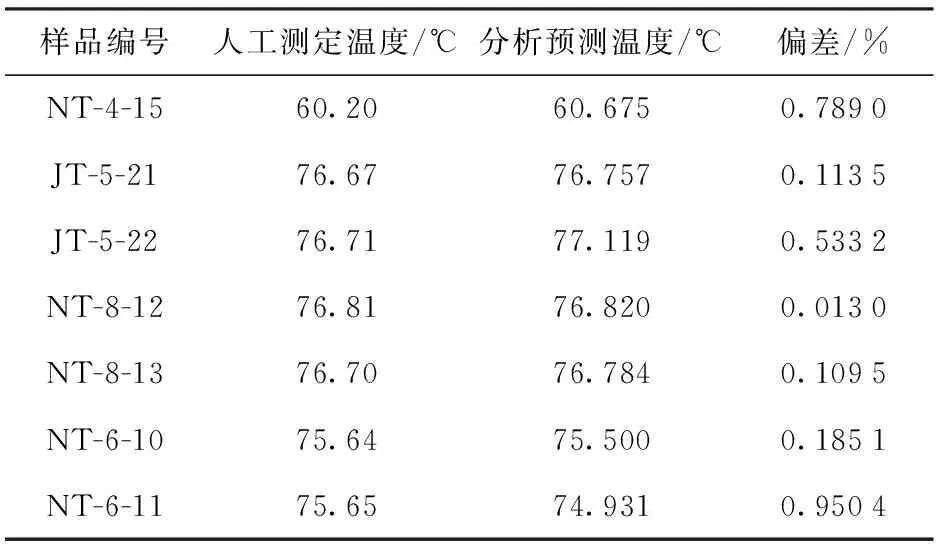

综上所述,采用1阶导数+SNV预处理方法在9 403.8~4 597.7 cm-1谱区建立的模型具有较好的拟合效果和预测能力,模型准确性验证如表3所示。从表3中可以看出,用最优模型预测不同机台的硝化物凝固点温度,NIRS分析预测值与人工测定值偏差最大为0.950 4%,可见NIRS分析方法具有较好的稳定性与预测性。

表3 模型准确性验证凝固点温度数据

3 结论

1)本文以TNT硝化物为研究对象,以实际生产的人工凝固点分析结果为基础,建立TNT凝固点温度红外检测模型。结合化学计量学,以不同预处理方法对模型性能的影响及模型建立的过程进行分析。

2)通过比较6种对原始光谱数据优化的预处理方法,选择建模区间为9 403.8~4 597.7 cm-1、1阶导数(17点平滑)+SNV预处理方法建立的模型最佳,模型的相关系数R2=0.991,交互验证标准偏差为0.178.

3)主成分分析结果表明模型对不同类型的样本有较好的识别能力。

4)建立的TNT凝固点温度定量检测模型具有较好的稳定性与预测性, 在短时间内用NIRS方法即可测定凝固点温度。

5)对NIRS进行建模后,还需根据生产的实际情况进一步优化模型,使模型尽可能包含生产过程中的各种因素。