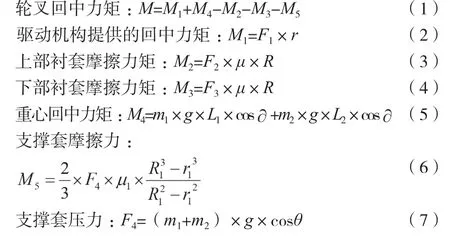

某型直升机新型尾起落架回中机构设计

陈 翔

(中国直升机设计研究所,江西 景德镇 333000)

0 前言

目前,飞机主要是通过差动刹车、非对称推力或者操纵前轮转弯机构实现转弯[1-2]。相比固定翼飞机,多数采用轮式起落架的直升机,前起落架或尾起落架均设计有被动转向机构,在尾桨推力或差动刹车的情况下,实现直升机地面转弯[3-4]。直升机在空中飞行时,一般要求锁住前轮或者尾轮,特别是对于大摇臂式起落架,这样可以避免尾轮在直升机着陆时偏离中立位置或者在空中偏转,影响直升机的着陆安全[4]。对于未设计回中机构的转向起落架,直升机在地面滑行转弯后,必须在地面锁定定向锁。对于常规的插销式定向锁,需要飞行员操纵直升机直线滑行甚至左右小幅偏摆来保证上下锁孔对齐,从而实现定向锁的锁定。这不仅增加了飞行员的操纵难度,也影响了直升机的出勤效率。该文针对某型直升机地面尾轮锁定操作增加飞行员难度以及影响直升机的出动效率问题,通过回中需求分析和转化,完成了新型回中机构的设计及验证。

1 回中需求分析

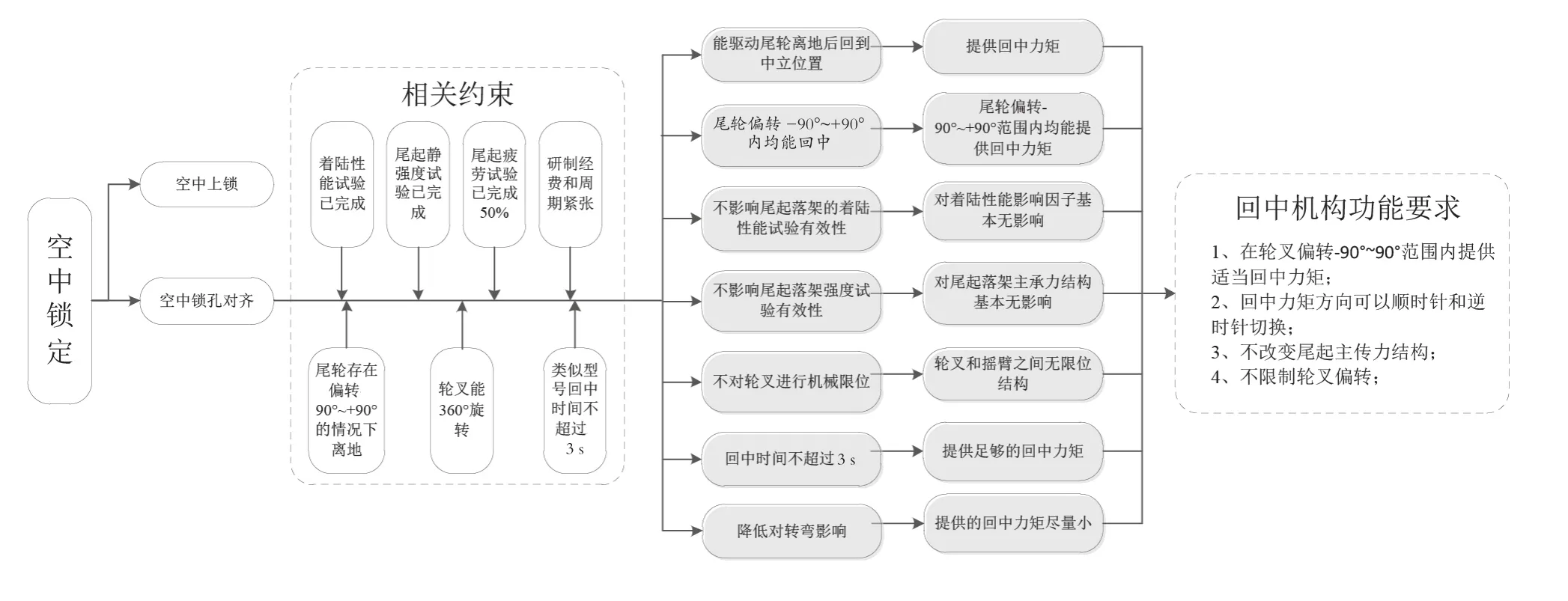

为防止直升机尾轮在空中偏转,某型直升机尾起落架设计有尾轮锁。尾轮锁安装在摇臂上,如图 1所示。在进行地面转弯前,尾轮锁须打开,确保轮叉可以转动。当直升机在空中时,尾轮锁须锁上,防止轮叉在空中摆动。在进行尾轮锁地面上锁操作时,飞行员需要通过操纵尾桨来保持直线滑行,这增加了飞行员的操纵难度。由于直升机大多数起飞都是垂直起飞,为减轻飞行员负担并提高出勤效率,需实现尾轮空中上锁。

图1 尾起落架示意图

图2 用户需求转化

由于无法主动控制尾轮偏转,须设计一个机构来驱动尾轮回到中立位置,以实现尾轮空中锁定。黄建新等人[5]设计了一种内置自动回中机构,可以实现摇臂式尾起落架尾轮回中。支柱式转向起落架一般也设计有内置上下凸轮回中[4]。考虑到尾起落架必需的功能要求和相关约束,将用户要求逐步转化为回中机构要求,如图2所示。通过分析,回中机构需满足4点要求。1)在轮叉偏转-90°~90°内提供适当回中力矩。2)回中力矩方向可以顺时针和逆时针切换。3)不改变尾起落架主传力结构。4)不限制轮叉偏转。

2 回中机构设计及工作原理

通过分析回中机构需求和传统内置式回中机构,现有的回中机构方案不能满足回中机构需求,需要设计新型回中机构。逐条分析回中机构需求,得出新型回中机构的相关设计要求,见表1。

表1 新型回中机构需求和设计对应关系

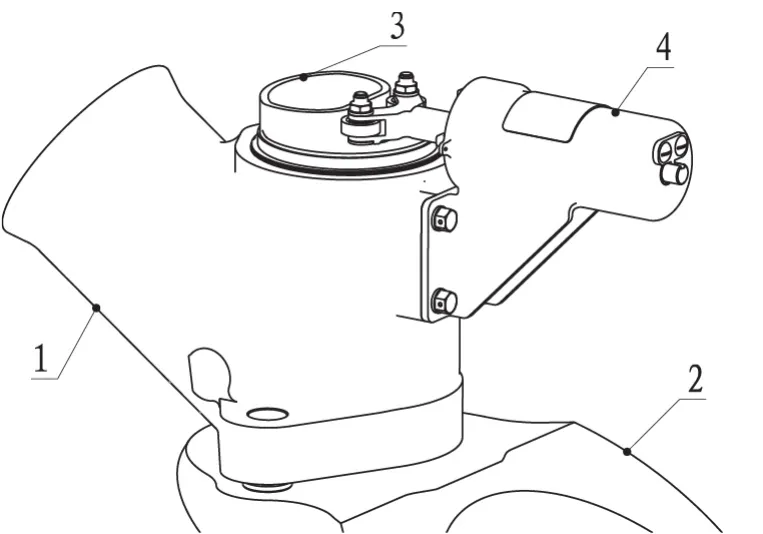

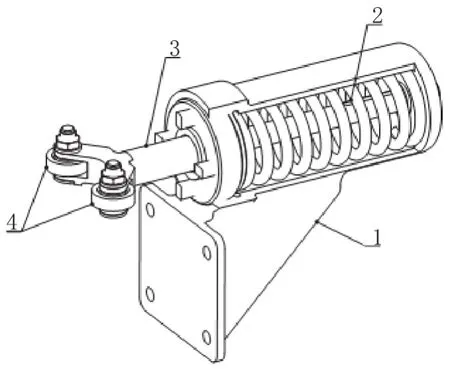

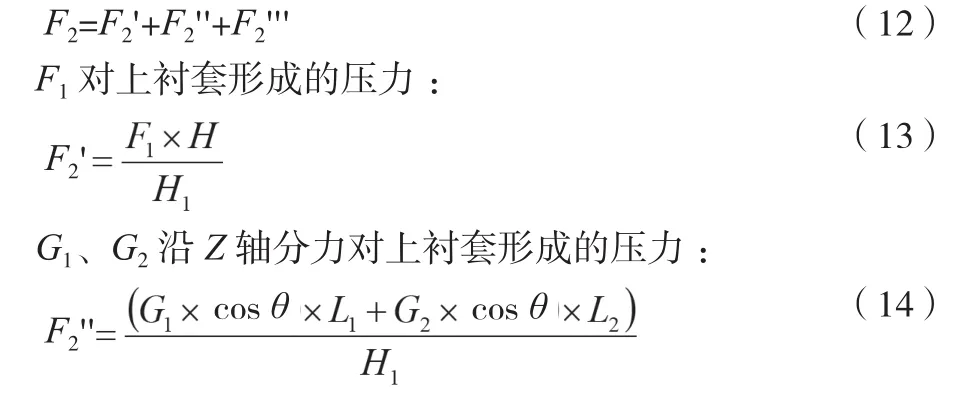

综合表1中的设计元素和常规的机械设计以及维护性等方面的因素,新型回中机构主要由驱动组件和凸轮组成,其中凸轮通过插销安装在轮叉上,驱动组件安装在摇臂上,如图3所示。驱动组件主要由支座、弹簧、活塞杆、滚轮等组成,如图4所示。当直升机离地后,驱动组件中的活塞杆前移,对凸轮形成一个回中力矩,同时轮叉、机轮和轮胎等重力侧向分量也对轮叉形成一个回中力矩,2个力矩驱动轮叉转动,直到尾轮回到中立位置。

图3 新型回中机构示意图

图4 驱动组件结构图

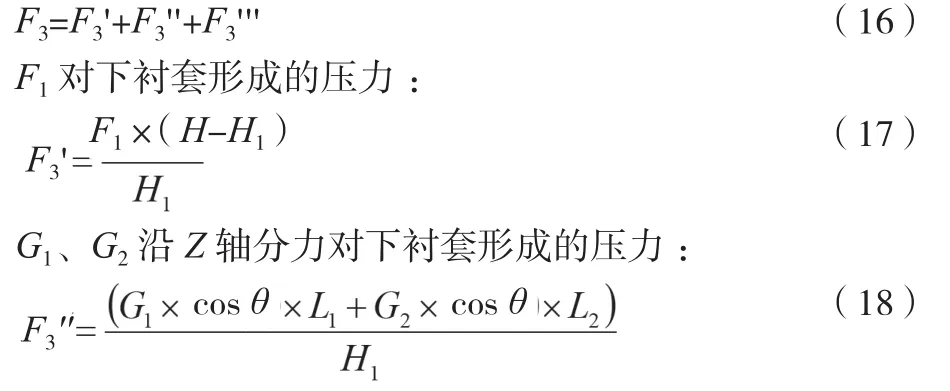

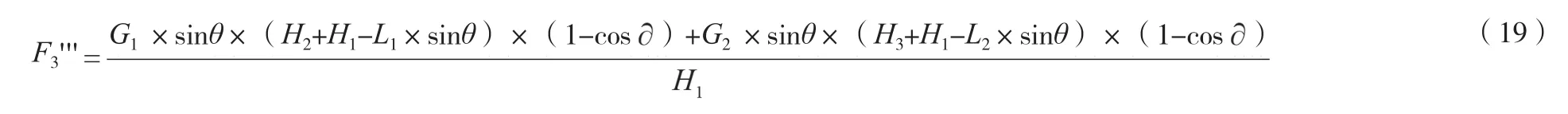

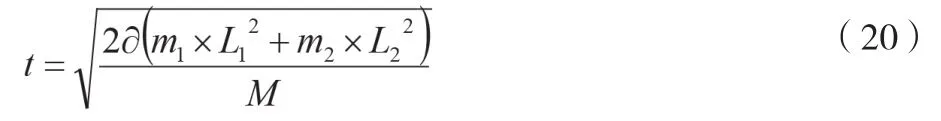

3 回中性能分析

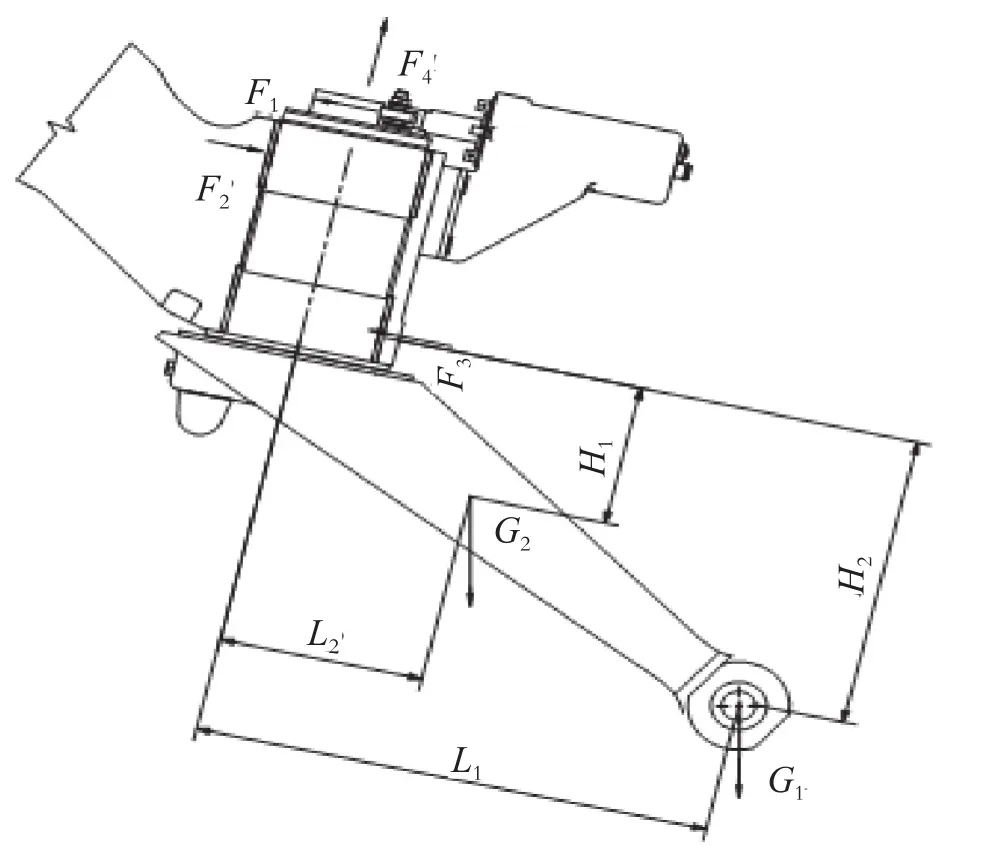

如图5所示,轮叉分别受到下部质量重力G1、轮叉重力G2、驱动机构压力F1、上衬套压力F2、下衬套压力F3和支撑套支撑力F4、上衬套摩擦力和下衬套摩擦力。

尾轮在偏转的情况下离地后,轮叉通过回中机构提供的驱动力矩以及轮叉、机轮和轮胎重力形成的回中力矩,克服摩擦力矩带动尾轮实现回中。其中摩擦力矩包括轮叉与衬套之间的摩擦力矩、支撑套与轮叉之间的摩擦力矩。

式中:r为渐开线半径,取15 mm;R为轮叉旋转轴半径,取44 mm;μ为轮叉和衬套摩擦系数,取0.1;m1为下部质量,取9 kg;L1为下部质量重力到旋转轴距离,取260 mm;m2为轮叉质量,取7.5 kg;L2为轮叉重力到旋转轴距离,取65 mm;μ1为支撑套和摇臂摩擦系数,取0.1;R1为支撑套外侧半径,取45 mm;r1为支撑套内侧半径,取42 mm;θ为轮叉旋转轴后倾角,取13°;g为重力加速度,取9.81 m/s2。

图5 轮叉受力示意图(0°)

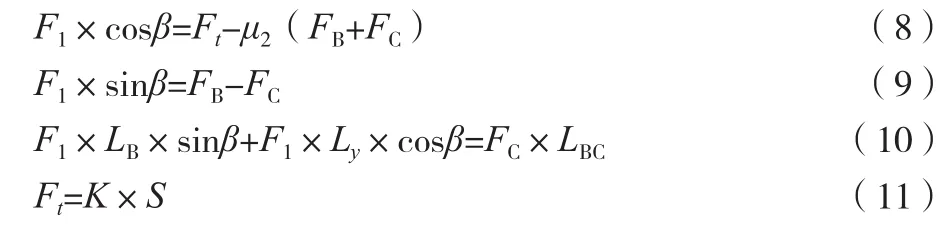

根据驱动机构内部受力示意图(如图6所示),建立以下方程:

式中:β为F1与X轴夹角;μ2为活塞杆滑动摩擦系数,取0.1;FB为B点正压力;FC为C点正压力;LB为滚轮中心到B点横向距离;Ly滚轮偏心距,取20 mm;LBC为B点到C点距离,取160 mm;K为弹簧刚度,取13.7 N/mm;S为弹簧压缩量。

图6 驱动机构内部受力示意图

根据静力距平衡的原理,进行上、下衬套处受力分析。

上衬套正压力:

G1、G2沿X轴分力对上衬套形成的压力如公式(15)所示:

下衬套正压力:

G1、G2沿X轴分力对轮叉形成的压力如公式(19)所示:

则有,轮叉回中时间:

式中:∂为轮叉偏转角;H为凸轮受力到下衬套中心距离,取144 mm;H1上下衬套中心距离,取102 mm;H2为下部质量重力到下衬套中心距离,取203.5 mm;H3为轮叉重力到下衬套中心距离到取59 mm。

根据公式(1)~(20),可以计算出任一偏转角对应的回中力矩和回中时间,典型角度回中时间见表2。

表2 典型偏转角下回中力矩、角加速度和回中时间

4 试验验证

通过模拟回中机构实际工作状态,在转向各个角度时,记录每次的回中时间,见表3。各个角度回中时间最小值为0.66 s,最大值为98 s,均未超过2 s。

表3 回中性能试验测试结果

5 结论

该文在分析尾起落架的回中需求和约束边界的基础上,完成了新型回中机构需求分析和转化,使回中需求具有可执行性。为了逐条满足转化后的需求,采用渐开线凸轮和叉形结构设计,完成了新型回中机构的设计。计算和试验表明,新型回中机构能满足尾起落架的回中要求。