运输机尾舱门收放液压控制系统的改进设计

苟辽, 王力

(四川凌峰航空液压机械有限公司,四川广汉618300)

0 引 言

运输机主要用于人员、武器装备、救援装备和其他物资的空运、空降和空投。因运输机体积较大,一般通过尾舱门部位完成装备、货物或人员的装卸,当其在地面停放时,需打开尾部舱门;在起飞后需将尾部舱门收起并保证其关闭和锁定;当进行空投时,为保证精准投放,要根据空投需要,尾部舱门需打开至特定位置。

目前,国内外输运机尾部舱门的收放操纵,无论是电动或手动、正常操纵还是应急操纵,都是通过液压系统来实现的[1]。本文采用机、电、液一体化集成技术,通过对液压系统中各个阀的开启和关闭设置合理的逻辑关系,以控制相应的液压执行元件,设计一种达到自动控制水平的尾舱门液压收放系统。

1 尾舱门收放控制系统组成

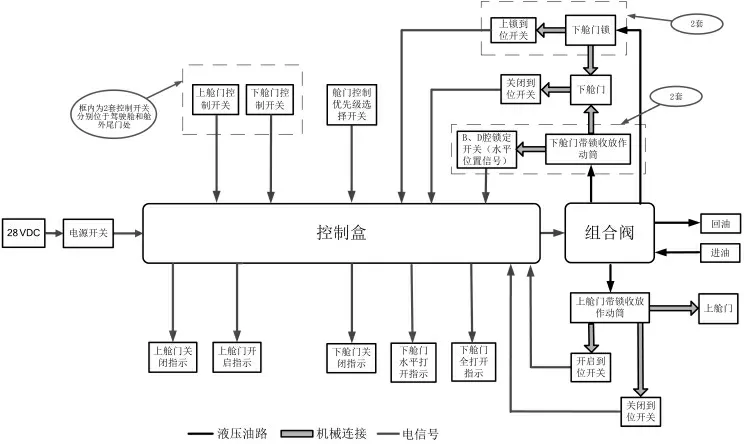

尾舱门收放控制系统一般由控制机构、反馈机构、执行机构、锁定机构、应急源五部分组成,系统功能框图如图1所示。

控制机构由控制面板[2]、控制盒、组合阀等部件构成,当向系统输入指令时,控制盒会根据接收到的指令控制组合阀油路通断和切换。反馈机构由到位开关构成,其将尾舱门开关到位信号反馈给控制盒,由控制盒控制组合阀油路通断和切换。执行机构由液压直线作动筒组成,通过控制组合阀油液的切换,实现尾舱门的打开和关闭。锁定机构由液压驱动的机械式主动钩环锁和作动筒内自带机械锁组成,将尾舱门锁定在关闭、打开或水平位置。应急源由应急阀和应急液压源等组成,当系统断电、断压或发生故障时,可由人工手动操纵,实现尾舱门的打开和关闭。

图1 尾舱门收放功能框图

本文设计的尾舱门收放控制系统由上舱门和下舱门两部分构成,上舱门不承受载荷,其由单个内置机械锁液压作动筒驱动打开和关闭,在打开和关闭位置,由内部机械锁锁定;下舱门要承受载荷[3],故在下舱门两边对称布置驱动液压作动筒。下舱门在打开时有两种工作状态:其一为与机舱底面平行的水平位置打开,此时由作动筒内自带机械锁进行锁定并承受载荷;其二为向下倾斜打开,此时由地面支撑舱门和承受载荷。为保证舱门在空中能够可靠的锁定和气密性要求[4],当舱门处于关闭位置时,由机体上对称布置的液压驱动机械式主动钩环锁将下舱门锁定在机体上。

2 尾舱门收放液压控制原理

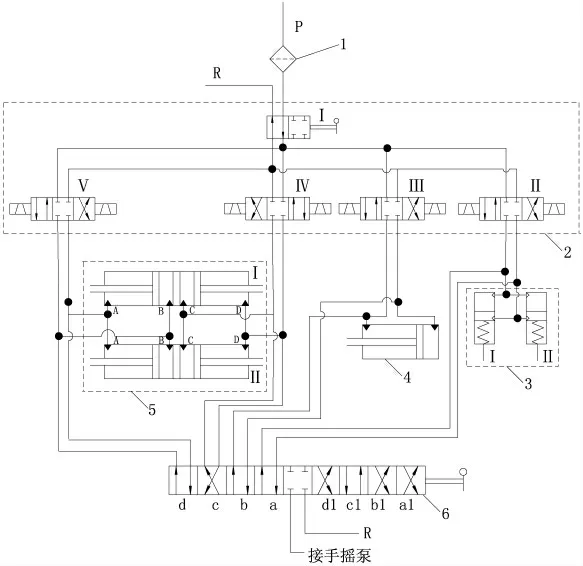

尾舱门收放液压控制原理如图2所示,上舱门的开、闭由电磁阀Ⅲ控制,下舱门的开闭由电磁阀Ⅱ、电磁阀Ⅳ、电磁阀Ⅴ控制。

图2 尾舱门收放液压控制原理图

由电磁阀Ⅲ控制上舱门作动筒4的油路通断和切换,执行上舱门打开和关闭的动作。下舱门由关闭到水平位置打开时,先使电磁阀Ⅱ处于左位,系统压力油进入主动液压锁3作动筒的上腔,将主动液压锁3解锁,再使电磁阀Ⅳ处于左位,系统压力油进入下舱门作动筒5的C腔,推动下舱门右腔活塞杆伸出,下舱门由关闭位置向水平位置打开,直至下舱门作动筒5的D腔内机械锁上锁,下舱门处于水平位置;当电磁阀Ⅴ通电处于左位时,压力油进入下舱门作动筒5的B腔,将下舱门作动筒5的B腔内机械锁解锁,并推动左腔活塞杆伸出,下舱门完全打开。若要控制下舱门直接由关闭到完全打开,只需在主动液压锁3解锁后,同时控制电磁阀Ⅳ和电磁阀Ⅴ处于左位即可。下舱门由完全打开到水平位置、由水平位置到完全关闭和上锁,以及直接由完全打开到关闭上锁的工作过程与之相反。

当系统断电断压时,尾舱门应急液压控制工作过程为:首先将手动换向阀Ⅰ关闭,防止应急源的压力油经电磁阀Ⅱ、Ⅲ、Ⅳ、Ⅴ的中位泄漏到系统回油。应急开门时,将手动换向阀6按顺序切换到a、b、c、d位,此时主动液压锁3解锁,上舱门打开,下舱门作动筒5右腔活塞杆伸出,下舱门打开至水平状态并上锁,下舱门作动筒5左腔活塞杆伸出,下舱门完全打开;应急关门时,将手动换向阀6按顺序切换到d1、c1、b1、a1位,上、下舱门将按顺序关闭。

3 尾舱门收放液压控制存在问题

尾舱门收放液压控制采用4个电磁阀分别控制各执行机构,既要顺序实现从完全关闭到开锁、开锁到水平位置、水平位置到全开位置打开,又要组合实现从完全关闭到全开位置打开,电路控制逻辑复杂,相互之间容易干涉。特别是当前一个执行机构无法正常工作时,后一个执行机构继续正常工作时,容易引起舱门的损坏,这就需要增加检测元件和判断逻辑;另外,由于下舱门的完全打开是依靠下舱门作动筒5左腔活塞杆伸出执行的,下舱门打开的角度无法随地形改变而改变,也会造成下舱门损坏。

同时,尾舱门应急收放时,手动换向阀需要按顺序切换,依次打开相应舱门,这就增加了应急收放的时间,无法真正做到应急。

4 尾舱门收放液压控制系统改进设计

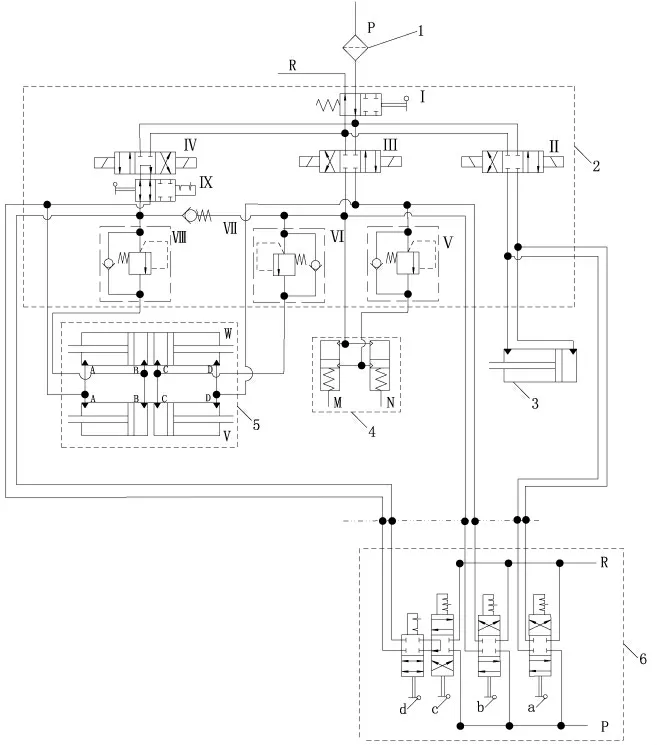

尾舱门收放液压控制系统改进设计原理[5]如图3所示,上舱门的开闭由电磁阀Ⅱ控制,下舱门的开闭由电磁阀Ⅲ、Ⅳ及单向顺序阀Ⅴ、Ⅵ、Ⅷ和单向阀Ⅶ控制。

图3 尾舱门收放液压控制改进设计原理图

单独控制电磁阀Ⅱ控制上舱门作动筒3的活塞杆伸出和缩回,执行上舱门打开和关闭的动作。

单独控制电磁阀Ⅲ控制机械式主动钩环锁4和下舱门作动筒5的油路通断和切换,执行机械式主动钩环锁4的开锁和上锁、下舱门由水平位置到关闭位置、关闭位置到水平位置的动作。为保证下舱门按开锁、打开、关闭、上锁顺序动作,设定了单向顺序阀Ⅵ的调定压力大于机械式主动钩环锁4的最大开锁工作压力,以及单向顺序阀Ⅴ的调定压力大于下舱门作动筒5的D腔的工作压力。

单独控制电磁阀Ⅳ,控制机械式主动钩环锁4和下舱门作动筒5的油路通断和切换,执行下舱门由关闭位置和水平位置到全开位置的动作。同样为保证下舱门开锁、打开、关闭、上锁顺序动作,设定了单向顺序阀Ⅷ的调定压力大于单向阀Ⅶ的开启压力和单向顺序阀Ⅵ的调定压力。

为保证下舱门打开的角度随地形改变而改变,将电磁阀Ⅳ中位机能设置为M形,下舱门在打开时,电磁阀Ⅳ切换为中位,下舱门作动筒5的A、B两腔沟通,下舱门将在重力作用下自由向下翻转,直至与地面接触。

组合控制电磁阀Ⅲ、Ⅳ,控制下舱门作动筒5的油路通断和切换,实现下舱门由全开位置到水平位置的动作。组合控制电磁阀Ⅲ、Ⅳ控制机械式主动钩环锁4和下舱门作动筒5的油路通断和切换,执行下舱门由全开位置到关闭位置及下舱门上锁的动作。

当系统断电断压时,电磁阀Ⅱ、Ⅲ、Ⅳ分别处于中位,此时将应急源连接到多路阀6上以实现上、下舱门开锁、打开、关闭、上锁等动作,应急时首先应将手动换向阀d接通,手动换向阀Ⅸ断开。

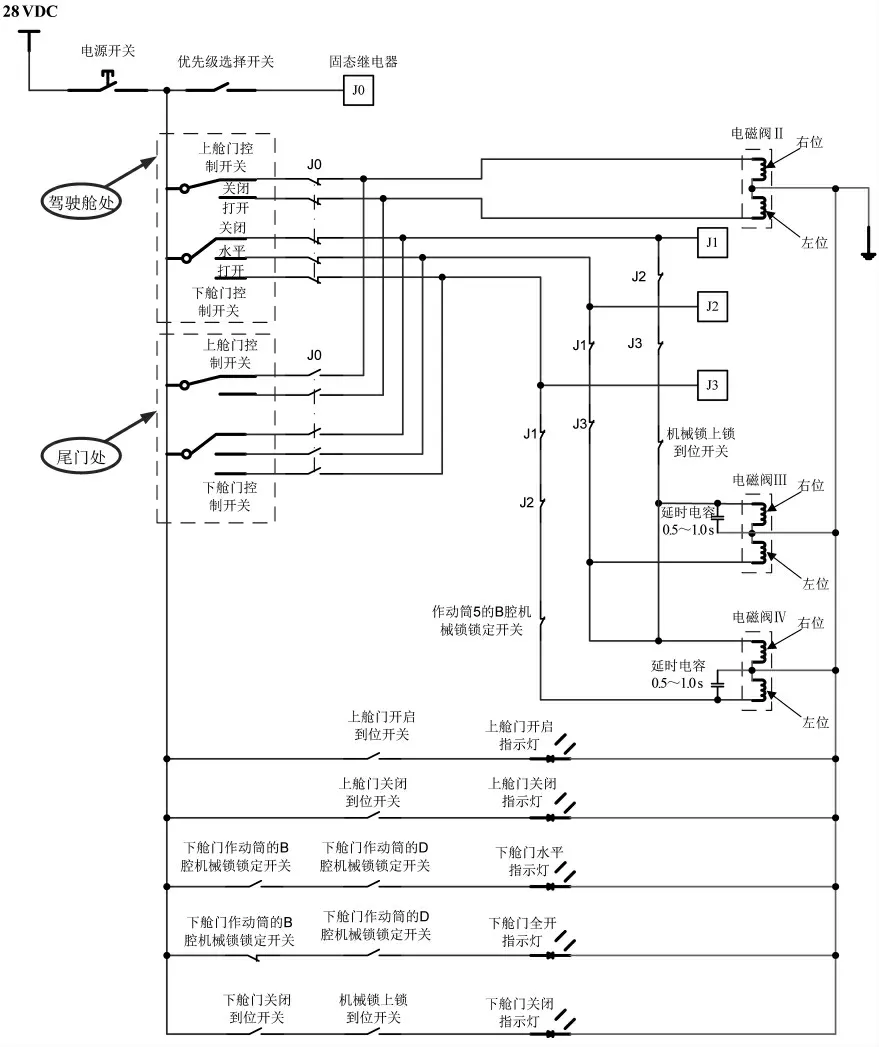

改进型尾舱门收放液压控制系统电气控制原理如图4所示,其控制逻辑为:

1)电源开关接通,系统通电,优先级选择开关默认为不接通,此时驾驶舱处舱门控制开关可以控制舱门的开闭。当优先级选择开关接通时,固态继电器J0动作,此时尾门处舱门控制开关可以控制舱门开闭,驾驶舱处开关无法控制舱门动作。

2)当上舱门控制开关处于关闭位置时,电磁阀Ⅱ处于右位,此时控制带锁上舱门收放作动筒活塞杆伸出,驱动上舱门关闭,当作动筒伸出到头、作动筒内部机械锁上锁,此时上舱门关闭,作动筒上上舱门关闭到位,开关接通,上舱门关闭指示灯亮。

3)当上舱门控制开关处于打开位置,电磁阀Ⅱ处于左位,此时控制带锁上舱门收放作动筒活塞杆缩回,驱动上舱门打开,当作动筒缩回到底、作动筒内部机械锁上锁,此时上舱门全部开启,作动筒上上舱门开启到位开关接通,上舱门开启指示灯亮。

4)当下舱门控制开关处于关闭位置,电磁阀Ⅲ、Ⅳ均处于右位,此时控制下舱门收放作动筒两活塞杆缩回,驱动下舱门关闭,当下舱门关闭到位后,下舱门机械锁上锁,此时下舱门完全关闭。下舱门关闭到位开关和下舱门机械锁上锁到位开关接通,下舱门关闭指示灯亮。为防止下舱门关闭后,收放作动筒继续驱动下舱门损坏锁钩,下舱门机械锁上锁到位开关接通后,延时0.5~1.0 s使电磁阀Ⅲ处于中位,防止下舱门损坏。

图4 尾舱门控制电气原理框图

5)当下舱门控制开关处于水平位置,电磁阀Ⅲ均处于左位,电磁阀Ⅳ处于右位,此时控制下舱门机械锁开锁后,收放作动筒左腔活塞杆缩回,右腔活塞杆伸出,驱动下舱门向水平位置动作,当作动器左腔活塞杆缩回到底B腔内部机械锁上锁,右腔活塞杆伸出到底D腔内部机械锁上锁后,下舱门处于水平位置,此时下舱门收放作动筒上的B腔机械锁锁定开关和D腔机械锁锁定开关均接通,下舱门水平指示灯亮。

6)当下舱门控制开关处于打开位置,电磁阀Ⅲ断电处于中位,电磁阀Ⅳ处于左位,此时控制下舱门机械锁开锁后,先控制下舱门收放作动筒右腔活塞杆伸出到底,D腔上锁后,再驱动左腔活塞杆伸出,控制下舱门打开,当左腔活塞杆伸出,B腔机械锁开锁后,下舱门放下过水平位置后,延时0.5~1.0 s使电磁阀Ⅳ处于中位,收放作动筒不再驱动下舱门放下,防止下舱门打开放下到地面后继续驱动损坏舱门,下舱门后续靠自重放下。下舱门收放作动筒上的B腔机械锁锁定开关断开,D腔机械锁锁定开关均接通,下舱门全开指示灯亮。

5 改进效果

改进后的尾舱门收放液压控制系统经地面系统联试和装机试飞验证,结果表明,尾舱门收放控制简单、工作稳定可靠,各项功能和性能均符合系统设计目标要求,特别是应急收放时间比改进前缩短了70%。

6 结 语

对运输机尾舱门收放液压控制系统改进设计后,通过在集成式液压组合阀内设置单向顺序阀实现系统压力调节,实现自动控制上、下部舱门按逻辑顺序打开和关闭功能,减少了检测元件,优化了控制逻辑。此外,将按顺序切换的应急手动换向阀改进设计成应急多路阀,实现了快速应急功能,达到了设计预期的水平。