基于变频器一拖二方式下的钻井泵传动系统优化

张彦伟, 王飞, 李庆福, 王伟, 曹振兴, 秦弈涵, 王辉, 范磊, 邱立波

(1.宝鸡石油机械有限责任公司,陕西 宝鸡721000;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡721000)

0 引 言

变频器是计算机技术、现代控制技术和网络技术的有机结合,其具有调速范围宽、调速精度高、动态响应快、运行效率高、节能效果好、系统稳定可靠等显著特点,现已广泛应用于石油化工、电力、机械、工业等领域。

PLC控制系统即为可编程逻辑控制器,以中央处理单元(CPU)为控制核心的工业控制装置, 它将传统的继电器控制系统与计算机技术结合在一起, 具有高可靠性、灵活通用、易于编程、使用方便等特点,广泛应用于工业控制及石油化工领域。

钻井泵组是石油钻机的“心脏”,在钻井作业过程中起到非常重要的作用,所以钻井泵组的稳定性、可靠性对钻机作业的影响是不言而喻的。钻井泵的传动控制系统是集变频器、PLC、触摸屏、操作开关等为一体的复杂系统。

1 现 状

石油钻机采用钻井泵组作为钻井泥浆循环的输送动力,常用的F-1600系列钻井泵是卧式三缸单作用活塞泵,钻井泵主要由动力端和液力端两大部分组成。动力端包括机架、小齿轮轴、曲轴、十字头、中间拉杆等;液力端包括液缸、阀总成、缸套、活塞、吸入管及排出管等。它通常是由两台变频电动机通过皮带传动型式拖动钻井泵组进行作业,满足现场实际工况的使用要求。

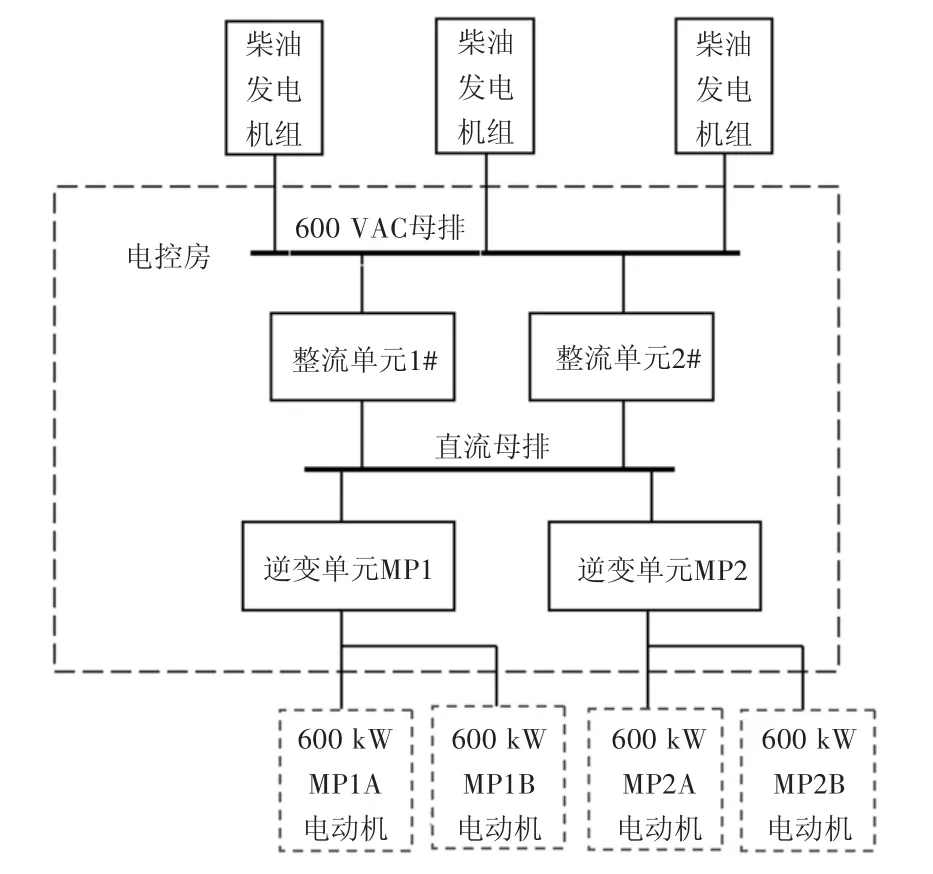

钻井泵电气控制系统原理为:柴油发电机组并网进行供电,提供600 V、3相、50 Hz交流电到控制系统的交流母排。变频系统采用全数字控制交流变频调速装置,先由整流单元将交流母排上的600 V交流电转换成810 V直流电,输出到公共直流母排上;再由逆变单元将直流母排上的810 V直流电转换成电压0~600 V、频率0~150 Hz连续可调的交流电,泥浆泵交流变频电动机采用“一对二”控制方式(变频器一拖二),驱动钻井泵交流变频电动机,驱动拖动性能满足泥浆泵的传动要求,驱动原理如图1所示。

石油电动变频钻机的钻井泵组,一台钻井泵组配套两台变频电动机驱动,通过皮带拖动钻井泵组运行;在控制方面,采用一台大功率的变频器拖动两台变频电动机运行也是一种很普遍的控制方式。钻井泵组变频器一拖二的控制方式是指1台大功率的变频器同时驱动2台参数相同的变频电动机,两台变频电动机共同驱动一台钻井泵组,并满足电动机的拖动及设备的实际运行工况要求。采用这样的设计方案,减少了变频器占用的空间,降低投资成本,并且能最大程度上满足钻井泵组的运行要求。

2 存在的问题

图1 控制系统框图

目前在实际使用过程中发现存在以下问题:对于钻井泵动力端采用双电动机通过皮带传动型式拖动的钻井泵组,由于皮带和主传动轮的打滑现象偶有发生,影响正常钻井作业;如果不能及时发现及解决打滑问题,会引起变频电动机过载运行,导致2台电动机电流异常及过载变频电动机温升过高,甚至会发生变频电动机“扫镗”等并发性问题,影响钻井作业的进行。

根据变频器的特点,变频器的输出接线端为U、V、W 3个母排,采用“一拖二”驱动方式的变频系统,目前的变频及控制系统无法检测泥浆泵组“皮带打滑”的现象,由于“一拖二”控制方式的特点,控制系统无法对变频电动机的运行状态进行监控及对变频电动机进行保护。

3 原因分析

3.1 打滑原因分析

皮带传动机构正常运行时,其速度应与主动轮表面旋转线速度相同,带速不得低于主动轮表面线速度的95%。但是在实际运行中,由于多种原因,造成皮带与主动轮转速不同步,或是主动轮旋转而皮带不转,这种现象称为打滑。打滑是由于设备出现过载,圆周力不能克服从动轮上的阻力矩,传动皮带沿轮面发生全面打滑,导致从动轮转速降低甚至不动。由此看来产生打滑主要是由于过载引起,从分析受力情况来看,是由于圆周力不能克服从动轮上的阻力矩,即主动轮不能带动从动轮转动,皮带只是在从动轮上滑动。因此产生打滑的原因与皮带的受力有关。引起皮带打滑的因素还有皮带过松、皮带磨损等。

图2 皮带传动的钻井泵

3.2 控制系统原因分析

钻井泵组配套的两台变频电动机(A电动机、B电动机)的参数及特性是一致的,变频器的输出电流、功率等参数设置,是根据两台变频电动机之和进行设置的,变频器的参数的保护值也是按两台变频电动机参数之和进行设定的;钻井泵组运行过程中,变频器的输出默认为对一台变频电动机的输出,具体到每个变频电动机的驱动电流是多少,变频器及PLC控制系统无法知晓,所以对于是否发生一台电动机过载运行,另外一台电动机不出力的情况,变频器及PLC控制系统无法检测及判断,控制系统也无法做出相应的保护。

4 优化措施

4.1 对电动机温度进行实时监测

利用钻机控制系统实时监测变频电动机的绕组、轴承温度,及时发现温度异常,并进行报警。钻井泵配套的两台变频电动机安装绕组、驱动端轴承、非驱动端轴承温度检测传感器,并把温度传感器检测信号接入到电控房PLC控制系统中,对电动机绕组和轴承温度进行实时监测,并对单台钻井泵组A和B电动机的绕组、温度进行比对,参考电动机的工作温度要求,如温度出现异常现象并超过报警值,控制系统及时输出报警信息到司钻房触摸屏上,如果温度继续升高达到停机值时,控制系统控制钻井泵组停机,并同时输出故障报警信息到司钻房触摸显示屏上,待现场问题解决后,方可继续工作,如图3所示。

4.2 对电动机电流进行实时监测

利用钻机控制系统实时监测A/B 变频电动机的电流,及时发现电流异常,并进行报警。钻机电气控制系统中,在变频器的输出侧到两台变频电动机的供电电缆上分别安装电流互感器,分别监测一台钻井泵组A/B的两台变频电动机的电流,通过电量变换器转换成4~20 mA标准信号,并把该信号发送给PLC控制系统,PLC对采集到的两台变频电动机电流信号进行计算和比对,当两台变频电动机的电流偏差过大时,PLC发出报警信号,在司钻房触摸显示屏上进行报警显示,若两台变频电动机的电流偏差值超过限制值时,PLC系统及时发送出停机命令,并在司钻房触摸显示屏上显示故障停机报警信息,提醒司钻工检查出问题的泵组,避免单个变频电动机长时间过载,导致过载电动机损坏。控制原理图如图4所示。

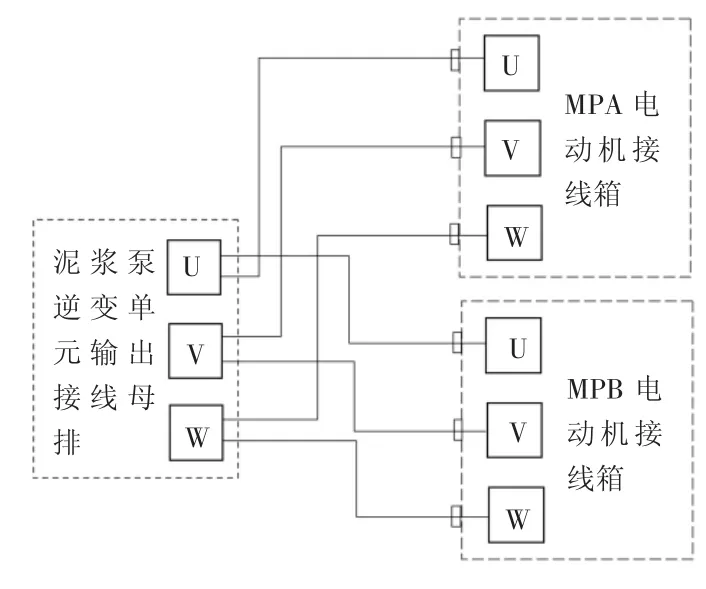

钻井泵变频器输出端U、V、W共3个母排,3个母排分别接到钻井泵组两台变频电动机的供电电缆,其中一个变频电动机的相序为U、W、V,一个变频电动机正转,另外一个变频电动机反转,接线图如图5所示。

图3 电动机温度监测框图

4.3 对电动机转速和泵冲数进行实时监测

利用钻机控制系统实时监测泵冲和电动机转速,并进行比对,及时发现转速偏差并进行报警。钻井泵组的两台变频电动机分别安装编码器,在钻井泵上安装泵冲传感器,控制系统采集两台变频电动机的转速及泵冲信号,PLC控制器对采集到的变频电动机的转速和泵冲信号进行比对,判断钻井泵是否存在打滑现象,实现对钻井泵状态实时监测,并及时发送出报警信息。

图4 控制原理框图

图5 接线图

5 结 语

通过对钻井泵组变频系统增加电流互感器、编码器、泵冲传感器等,以及把变频电动机的绕组温度、轴承温度信号引入到钻机电控系统的PLC控制系统,实时对钻井泵变频电动机的电流和温度、转速和泵冲进行检测,及时发现打滑现象。通过PROFINET网络把检测信息传递给司钻房触摸显示屏上,并具有报警提示功能。

另外,对钻井泵驱动皮带定期进行检查,查看皮带是否损坏;对皮带预拉力进行定期检查控制,按要求调整主动轮和从动轮之间的距离,张紧力满足要求,也能有效地解决皮带打滑问题。

采用上述措施处理后,有效地保障了钻井泵的可靠、安全运行,极大地提高了钻井作业效率。