东营胜利机场道面不停航注浆施工试验研究

李 昂

(山东航空港建设工程有限公司,山东 济南 250101)

1 工程概述

东营机场主跑道长2200m、宽45m,滑行道长2200m、宽18m,停机坪2.54万m2,此次注浆加固道面板总面积18.4万m2。道面板结构为水泥混凝土道面,混凝土板厚27cm,道面板基础为两层结构,上层结构为厚25cm连续级配砂卵石,下层结构为10cm厚的石灰土垫层。面层混凝土道面板与连续级配砂卵石垫层之间铺设一层2cm厚中砂找平层。

2 工程特点

(1)施工安全要求高。施工区位于机场围界内,属于机场封闭区域内不停航施工,施工中必须做到“空防安全、管线安全、施工安全、运行安全”。(2)只能在夜间停航后至第二天复航前施工,有效施工时间短,夜间施工条件复杂。(3)施工区域内管网密集,地下管线分布复杂,权属、管理单位分散,涉及机场不同部门,一旦损坏,将影响到机场的正常运行。(4)适航要求高。当日复航前1h需做好适航恢复,靠近跑道处有大量的封孔、道面清扫、降尘等工作。

3 钻孔、压密注浆试验目的

用低压注浆泵将具有填充、胶结、固化性能的浆液,通过道面板注浆孔注入粒类砂卵石中的孔隙、裂隙或空洞中,经一定时间后,浆液凝结硬化,增加其强度和稳定性,从而加强道面板的整体性,降低不均匀沉降发生概率,防止沥青盖被后道面因基础沉陷发生质量问题。

通过钻孔试验确定钻孔机具、孔深、孔径、注浆枪膨胀卡具,通过压密注浆试验确定浆液配合比、注浆压力、单孔注浆量、注浆流量、封孔材料等。

4 试验手段

考虑到跑道基础垫层的差异离散情况,试验段面积过小不足以反映道面板基础的脱空差异度,为取得翔实、全面的注浆参数,试验段面积按1000m2左右考虑,以便分析存在的问题,及时调整试验参数。

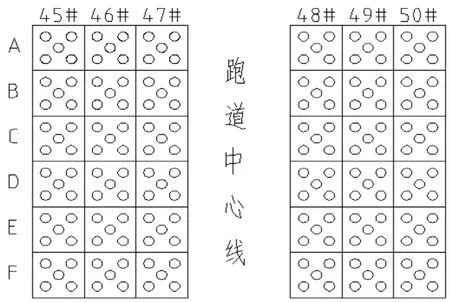

试验段选择距主跑道北端176~188m处(即水泥混凝土道面板排号45#~50#)进行钻孔、注浆试验,共计36块道面板。

4.1 布设孔点位

注浆试验的一个重要参数是每块道面板的钻孔位置,对注浆后基础强度的提高起决定性作用的是注浆时注浆量的多少。浆液在基础中的扩散半径与单块板布孔数量密切相关,与板底脱空程度以及道面板基础粒类材料之间的孔隙大小成正比。取单块板的布孔数量均为5孔,试验钻孔分布图如图1所示。

图1 试验钻孔分布图

4.2 钻孔

(1)钻具:此次钻孔试验采用3种钻孔机具进行了对比试验,先用雅马哈汽油机驱动台钻钻孔,钻孔效率16个/台班;后采用220v金刚石水钻钻孔,钻孔效率25个/台班;第三次采用380v金刚石水钻钻孔,钻孔效率40个/台班。(2)孔径:采用38mm、42mm、50mm三种不同孔径钻具进行了钻孔试验,3种钻具均可成孔,50mm钻具效率最高。(3)钻孔深度:钻孔从道面板顶面钻至砂卵石基层底部,约0.52m。

4.3 注浆

(1)工序:孔点位布设→钻孔→注浆系统调试→安装压力传感器和流量传感器→注浆→注浆孔封孔→清扫。(2)采用自制机械膨胀注浆卡头,通过螺旋下压孔内扩张张紧,防止卡头上移。(3)注浆压力和流量控制:由注浆自动记录仪实时采集注浆压力和流量。

4.4 注浆封孔工艺

此次试验了3种材料对注浆完成后的孔口进行封堵试验:(1)先用水灰比为0.5的普通水泥浆封堵,终凝时间8~10h,终凝后孔口有凝缩下陷现象,鉴于夜间停航窗口期时间较短,普通水泥浆液封堵孔口时间上不能满足要求,同时终凝后孔口与道面板不齐平,须二次修补,确定普通水泥浆液封堵孔口不适用。(2)后采用堵漏专用灌浆材料封堵,终凝时间1h左右,但专用灌浆材料成本较高。(3)最后采用快硬水泥加水搅拌成水灰比为0.5的快硬水泥浆液进行封孔,终凝时间2h左右,材料成本比普通水泥要高,但对比专用灌浆料有较大的成本优势。

5 试验结果分析

5.1 钻孔机具

汽油机台钻自带汽油发动机动力,无需布设电源线路,大范围转移移动方便,但转速低,钻孔效率低下,大面积钻孔不适用,三相电源金刚石水钻小巧玲珑,动力强劲,同时一个人可以独立操作,钻孔效率高,是道面板钻孔的理想机具。

5.2 注浆材料

考虑到道面板垫层基础为砂卵石,孔隙率不大,水灰比大,固然可灌性好,但浆液稀薄,注浆后提高强度有限;调整水灰比过小,可灌性又会变差。因此第一次注浆试验时调整水泥浆液的水灰比为0.5,试灌时发现水灰比为0.5时浆液可灌性仍较差,有堵管现象。第二次试灌时调整水泥浆液水灰比为0.6,掺加水泥重量25%的粉煤灰,同时为缩短浆液的初凝时间,又加入水泥重量3%的水玻璃,取得了良好的效果。

5.3 注浆压力值

注浆过程中保持一定的注浆压力有利于浆液扩散及充填,但注浆压力过大,道面板抬升过高,会出现错台,为保证道面板有一定的抬升量(不大于3mm且不小于0mm),应对注浆压力进行控制。试验中观测到压力值为0.4MPa左右时,道面板抬升量为0.3~1mm。根据技术要求,道面板允许抬高量不大于3mm,压力保持在0.4MPa左右时是合适的。

5.4 终止注浆标准

终止注浆标准应结合注浆压力、道面板抬升量及周边板缝溢浆情况进行控制,具体参照以下三个原则来控制:(1)注浆压力超过1MPa,保持注浆10min后可以停止注浆;(2)道面板接缝处有大量的水泥浆液溢出时,应停止注浆;(3)通过水准仪测量观测到道面板抬升超过3mm 时,应停止注浆。

5.5 注浆次序

为避免注浆时浆液从道面板边缘流失,施工时应先对跑道最外侧边板进行注浆,封好两侧边板后,再注中间板块。单块道面板应先注四角,后注道面板中心孔,确保跑道中部注浆时浆液不漏失、不外渗。

6 注浆加固后检测方法及成果分析

注浆加固后采用落锤式弯沉仪(FWD)对道面板注浆前后的弯沉值进行了测试,同时结合现场观测综合评估注浆加固后的效果。

6.1 落锤式弯沉仪的工作原理

落锤式弯沉仪通过计算机系统控制下的液压系统启动落锤装置,使一定质量的落锤从一定高度自由落下,冲击力作用于承载板上并传递到路面,从而对路面施加脉冲荷载,导致路面表面产生瞬时变形,分布于距测点不同距离的传感器检测结构层表面的变形,记录系统将信号传输至计算机,即测定在动态荷载作用下产生的动态弯沉及弯沉盆。测试数据可用于反算路面结构层模量,从而比较科学地评价路面的承载能力,它具有无破损、测速快、精度高等优点。

6.2 弯沉测试结论

注浆前后对45#~50#道面板区域跑道中线两侧各三块板进行了弯沉测试,测试结果表明注浆后道面板实测弯沉数值比注浆前大大减少,从弯沉试验原理可知,弯沉值越小基础强度越高,板底基础强度在注浆加固后的提升效果明显。

6.3 辅助现场观测

为综合评估注浆加固后的加固效果,对注浆压力、注浆扩散半径、水泥浆液水灰比、道面板抬升值以及道面板接缝、钻孔周边孔溢浆情况进行了现场观测。现场观测到浆液普遍扩散到注浆孔2m左右的范围,少量孔浆液最远扩散到5m,大部分浆液在注浆孔周边孔处及道面板相邻的缝隙处溢出。

利用水准仪现场观测注浆过程中道面板抬升值,是保证注浆加固效果的一个重要手段,观测抬升值的目的在于:(1)通过注浆前后道面板抬升值的变化直观判断注浆加固效果,同时控制道面板的抬升幅度,均匀抬升,避免抬升值过大或过小;(2)通过观测抬升值,合理确定注浆压力,在保证加固效果的同时避免抬升过大破坏道面板边角企口。在注浆试验过程中观测到注浆压力在0.4MPa左右时,道面板抬升量为0.3~1mm。

为保证浆液充分扩散充填的同时避免浆液外溢浪费而污染道面,设定道面板最大抬升控制值为3mm。抬升超过控制值时,应停止注浆。

7 结束语

试验表明,单块道面板注浆量差异很大,有很强的离散型,说明道面板下基础脱空程度不一,砂卵石垫层粒料间的空隙亦存在差异,根据这一特点,通过注浆试验确定施工参数如下。

(1)道面板钻孔机具:鉴于380v金刚石水钻使用50mm钻具钻孔效率最高,推荐使用此钻具进行大面积钻孔,雅马哈汽油机台钻由于不用外接电源,移动较为方便,在试验检测取芯时推荐采用此钻具钻取150mm岩芯。(2)钻孔数:单块道面板钻孔数均为5孔,道面板四个角各1个孔,道面板中间钻1个孔。(3)道面板钻孔深度:钻孔从道面板顶面钻至砂卵石基层底部,长度大约0.52m,为便于施工中控制,实际施工时钻孔深度均按0.5m控制。(4)压密注浆材料:采用水灰比为0.6的普通硅酸盐42.5水泥、粉煤灰(水泥重量的25%)和水玻璃组成(水泥重量的3%)的水泥浆液进行压密注浆。(5)注浆压力:施工时注浆压力一般保持在0.4 MPa左右,最大不大于1MPa。(6)道面板抬升控制值:不大于3mm。(7)停止注浆条件:①注浆压力超过1MPa,保持注浆10min后可以停止注浆;②道面板接缝处有大量的水泥浆液溢出时,应停止注浆;③通过水准仪测量观测到道面板抬升超过3mm时,应停止注浆。(8)封孔材料:推荐采用快硬水泥加水搅拌成水灰比为0.5的快硬水泥浆液进行封孔。