连续采煤机铲运分驱的结构研究

祁世栋

(三一重型装备有限公司,辽宁 沈阳 110027)

连采机是一种适用于短壁开采、回收边角料的综合设备,其具有安全、高效、智能等优点,是集截割、装载、转运、移动行走、喷雾降尘于一体的综合化采掘设备。

随着矿山开采的不断发展,其他品种的矿产也开始使用机械化开采替代炮采和挖机的开采方式,这些矿石物料对设备的截割和收料运输能力要求也会更高。使用连采机的方式进行开采,具有自动化程度高、运行成本低、效率高等优势,为客户普遍接受。

连采机铲运装置是物料收集和运输的重要部件,主要由铲板本体、星轮、左右减速机、电动机、运输机链轮轴等组成,是铲装物料的基本构件,其中减速器带动星轮及刮板链将物料运输到后配套设备中。在物料较多或者遇到大块岩石等情况下,铲板减速器就会经常发生故障,影响设备的生产效率。文章就对此铲运结构进行了分析,改进铲运驱动装置,来延长连采机在这些场景下的服务寿命。

1 连采机铲运结构

连采机在截割滚筒截下的煤是通过铲板星轮的旋转和运输机刮板链的传动而实现煤的运输的。常规结构是铲板、运输机一体,即通过减速器带动两套动力元件,上输出端带动星轮,侧输出端带动刮板链。如果遇到较大岩石或堆料较多等复杂的工况时,铲板减速器会经常损坏。常规铲板减速器双输出结构如图1所示。

图1 铲板减速器双输出结构

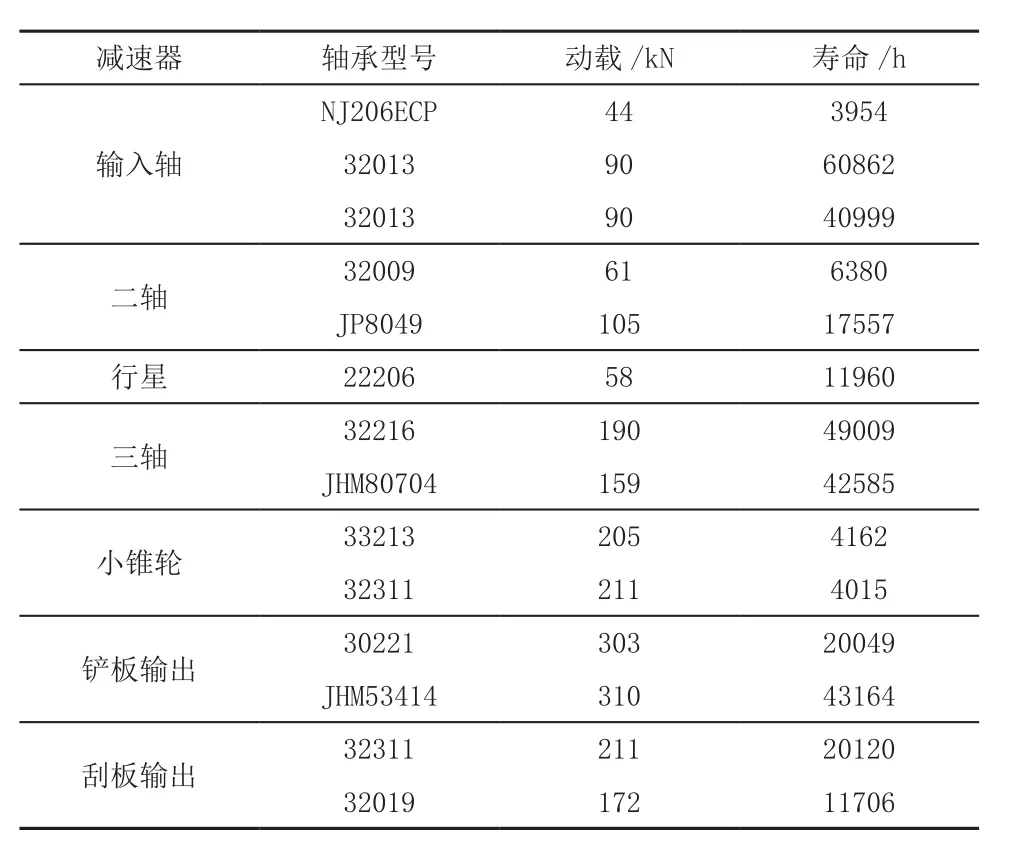

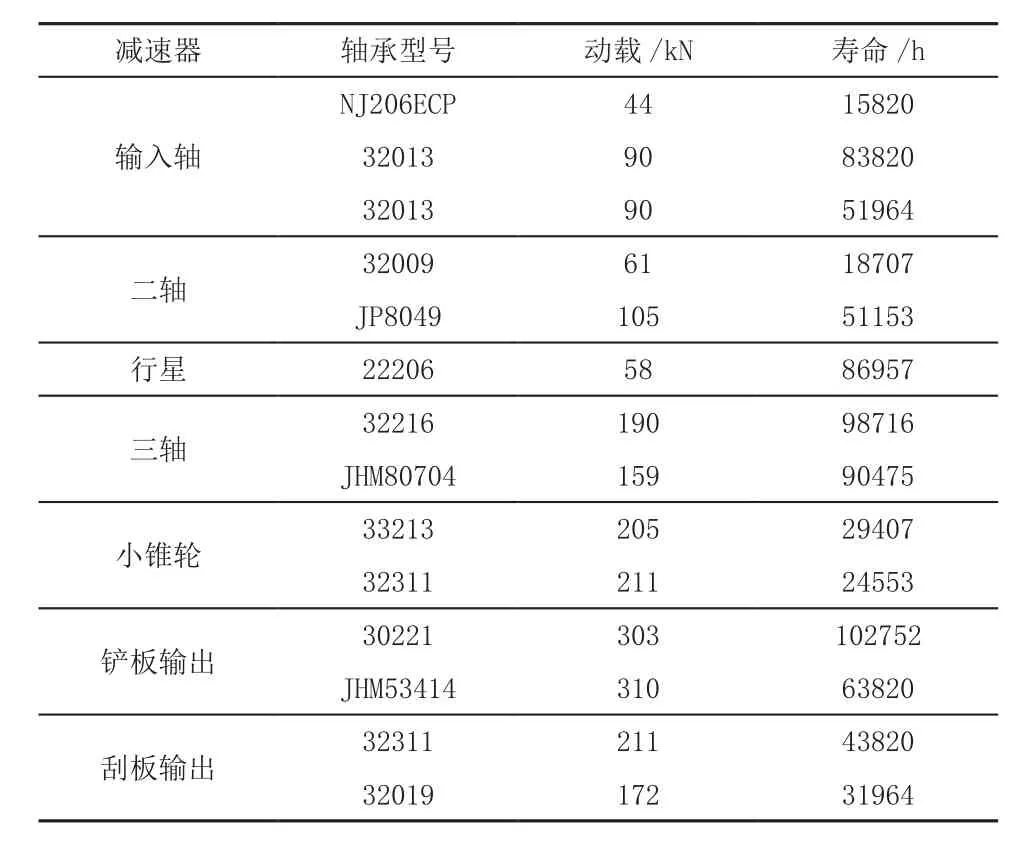

经常损坏的是高速端轴承和小锥齿等部位,在一些特殊的工况下,普遍寿命不超过1年。根据损坏的部位,在有限空间下也做过多次的改进设计,下面对减速器进行计算与分析。输入条件:输入功率P=45kW,输入转速n=1470r/min,传动比i=36.578。轴承寿命如表1所示,计算的齿轮强度如表2所示。

表1 铲板减速器轴承寿命

表2 铲板减速器齿轮强度

从表2可以看出,在原结构的基础上进行反复改进,始终不能大幅提升铲板减速器的寿命,输入端和小锥轴的轴承寿命都在4000h左右,齿轮接触强度不超过0.8。如遇到复杂的工况,减速器会因频繁过载而发生损坏,和现实使用的故障现象相符合,满足不了连采机对矿山开采的使用要求。

由于空间结构限制,减速器无法通过加大齿轮和轴承的尺寸来保证减速器的寿命和强度,当铲板减速器堆料较多或大块岩石卡料时,会产生很大的冲击载荷,对减速器的冲击也会很大,根据目前的强度设计,铲板减速器的损坏也在所难免。

2 铲板减速器改进方案

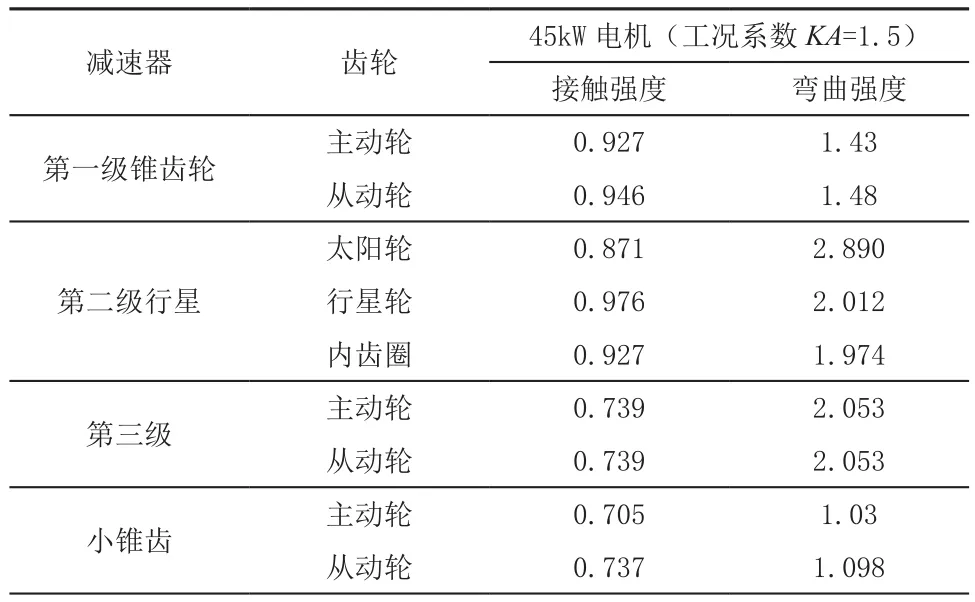

为了大幅度提升铲运减速器的可靠性及使用寿命,将减速器即带星轮又带刮板链的双输出结构,改制成铲板和运输机单独驱动的方式,铲板减速器的驱动电机功率可适当减小,可大幅提高接触强度和轴承的寿命。

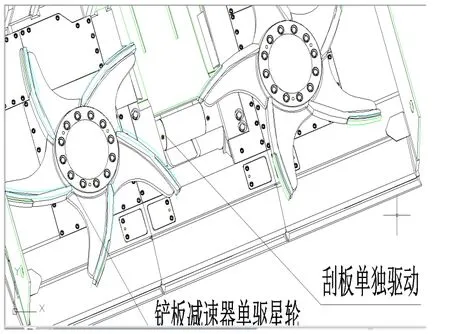

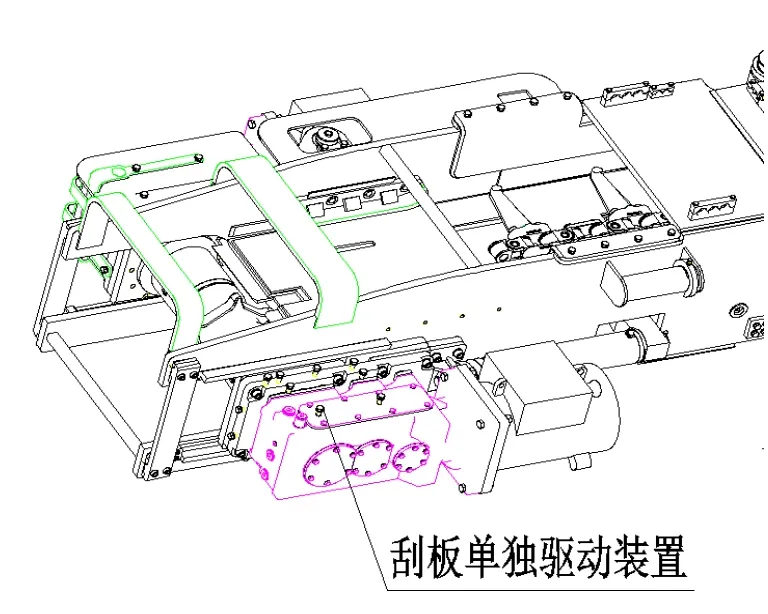

经过计算,星轮和刮板各采用37kW的电机驱动,完全满足矿山等物料的运输强度和要求。将原来的收料和运输机独立分开驱动,铲板减速器改为单独驱动星轮,刮板改为机尾部电机带减速器单独驱动。铲板减速器单输出结构图如图2所示,刮板单独驱动结构图如图3所示。

图2 铲板减速器单输出结构图

图3 刮板单驱动结构图

改进为铲、运分开驱动结构,对铲板减速器重新进行了计算。输入条件:输入功率P=37kW,输入转速n=1470r/min,总传动比i=36.578。通过计算得出改进后的铲板减速器轴承的寿命如表3所示,改进后的铲板减速器齿轮的强度如表4所示。

从以上改进后的铲、运分驱的方式来看,铲板减速器的齿轮强度满足要求,轴承寿命可达1.5万h以上;同时刮板单独采用减速器驱动,寿命可达2万h以上,运输机减速器的轴承寿命及齿轮强度在这里就不再叙述。

表3 改进后的铲板减速器轴承寿命

表4 改进后的铲板减速器齿轮强度

铲、运分驱的减速器寿命从原来的4000h,大幅度提升到目前的1.5万h以上,彻底改变了现有铲板减速器寿命低的问题。通过设备在矿山开采的实际来看,铲、运分驱减速器普遍寿命都达到了5年以上,工作时间超过1万h仍然在正常使用,和计算的寿命情况相符合,能够满足矿山开采多样化的使用要求,可满足设备在矿山一个大修周期的使用。

3 结论

连采机的铲运分开驱动方案简化了原铲运一体化的结构,提高了减速器的可靠性,延长了减速器的使用寿命。从应用情况来看,铲板和运输机减速器使用寿命都超过5年,彻底解决了过去铲运减速器故障频繁、寿命低的普遍问题,为连采机应用到更多的矿山环境起到了良好的推广效果。