民机复合材料层压板强度许用值的渐进失效模拟方法研究

杨晓东,郝 林

(上海飞机设计研究院,上海 201210)

复合材料由于其具有优异的材料性能在航空界的应用已越来越普及,现今复合材料的使用率已经成为民机先进性的评判指标之一。复合材料结构比金属材料结构复杂,其材料性能的确定、材料结构的设计和强度分析都为民机设计工程师带来了更多的挑战。复合材料许用值的确定是其结构设计的基础,通常需要通过大量试验才能获得,耗费大量金钱、人力和时间。若能通过准确的复合材料仿真模拟方法,对各种典型复合材料结构进行虚拟加载试验获取其许用值,将大大节省试验件数量及经费,从而加速复合材料结构设计进程。

本文提出了民机复合材料层压板结构强度许用值的渐进损伤模拟计算方法,通过实例计算并与试验结果对比验证,表明该方法可用于复合材料强度计算研究和复合材料试验预估等。

1 复合材料层压板力学性能

1.1 多向层压板刚度性能

复合材料结构的基本单元是多向层压板,多向层压板的力学性能取决于单层板的性能。单层板的性能通常采用标准试验测试获得。多向层压板的刚度性能可以通过单层板的刚度、厚度、层数和铺层比例等参数计算得到[1],也可以通过简单的线性有限元建模计算测得。

1.2 多向层压板强度性能

由于纤维增强复合材料具有不均匀性和各向异性等特点,其损伤机理和损伤演化过程异常复杂,因此给复合材料强度性能研究工作带来了很大的难度。

从宏观角度看,层压板有4种损伤失效模式[2]:基体开裂(matrix cracking)、纤维断裂(fiber fracture)、纤维与基体界面脱胶开裂(interfacial debonding)和分层(delamination)。在工程应用领域中,各种损伤失效可能单独存在,也有可能几种损伤失效同时存在。

层压板失效是一个复杂的渐进的过程。在受到外载荷加载初期,复合材料的薄弱部位会出现某种形式的损伤,从而引起载荷的重新分配,但是在宏观上可能并不会表现出来。随着载荷的增加,损伤不断积累并引起复合材料性能不断退化和承载能力不断降低,直至整个层压板被破坏。渐进失效分析(progressive failure model, PFM)方法通过材料性能退化模型考虑了局部损伤,能更好地模拟复合材料层压板的破坏机理、损伤的相互作用及扩展过程和最终失效载荷。因此,本文采用渐进失效分析方法,预测和模拟纤维增强复合材料层压板的强度性能。

2 渐进失效分析方法

渐进失效分析方法包括:1)层压板应力计算;2)损伤起始判定准则;3)材料性能的衰减退化。

采用渐进失效分析方法模拟复合材料结构失效的过程是一个反复迭代计算的过程。如图1所示,在初始阶段,首先给定一个较小的初始载荷增量,其次在给定的初始载荷下计算出层压板的应力、应变分布,然后将应力、应变分布代入相应的损伤起始准则,判断是否有区域发生局部失效。如果没有,那么增加一个给定的载荷增量,继续进行求解;如果满足损伤起始准则,则根据损伤失效模式类型进行相应结构材料性能的退化,使之在相同的载荷下重新达到新的平衡。以上的计算迭代过程不断进行,直至层压板完全失效。

图1 渐进失效分析流程图

2.1 层压板应力计算

层压板应力分布可以通过有限元方法计算得到。本文采用商用有限元软件ABAQUS 6.11建立层压板有限元模型,计算层压板应力。

2.2 复合材料损伤起始判定准则

在渐进损伤失效分析中,首先需要确定复合材料层压板结构发生损伤失效的判断准则。单层板的失效准则有很多,包括最大应力准则、最大应变准则、蔡-希尔(Tsai-Hill)失效准则、霍夫曼(Hoffman)失效准则和蔡-吴(Tsai-Wu)失效准则等[3]与失效模式无关的准则,以及Hashin准则[4]、LaRC04准则[5]等与失效模式相关的准则。本文采用二维Hashin失效准则作为损伤起始判定准则,其定义如下[4]:

(1)

(2)

(3)

(4)

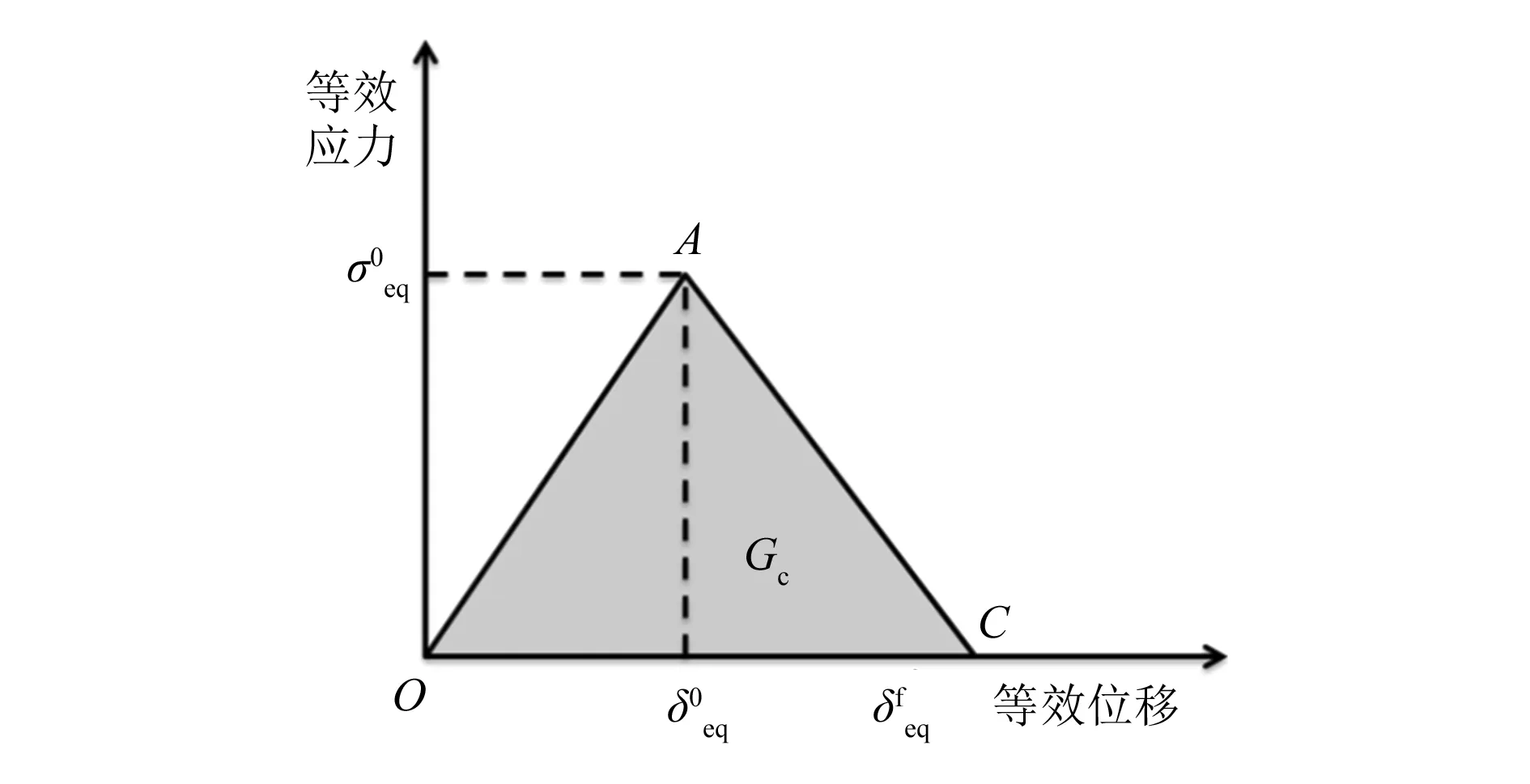

2.3 材料性能退化

(5)

图2 渐进损伤模型中材料等效应力-位移曲线

通过上述方法,可以模拟复合材料层压板逐渐失效过程,测得不同单层板材料、不同铺层方式和多种外界载荷下复合材料结构的强度。下面以[02/45/-45/90/0/90/0]s铺层方式的T300/4211碳纤维增强复合材料层压板为例,来具体说明这种方法的模拟计算过程,并将计算得到的强度值与试验结果对比进行验证。

3 复合材料层压板拉伸强度模拟计算

3.1 建立网格模型

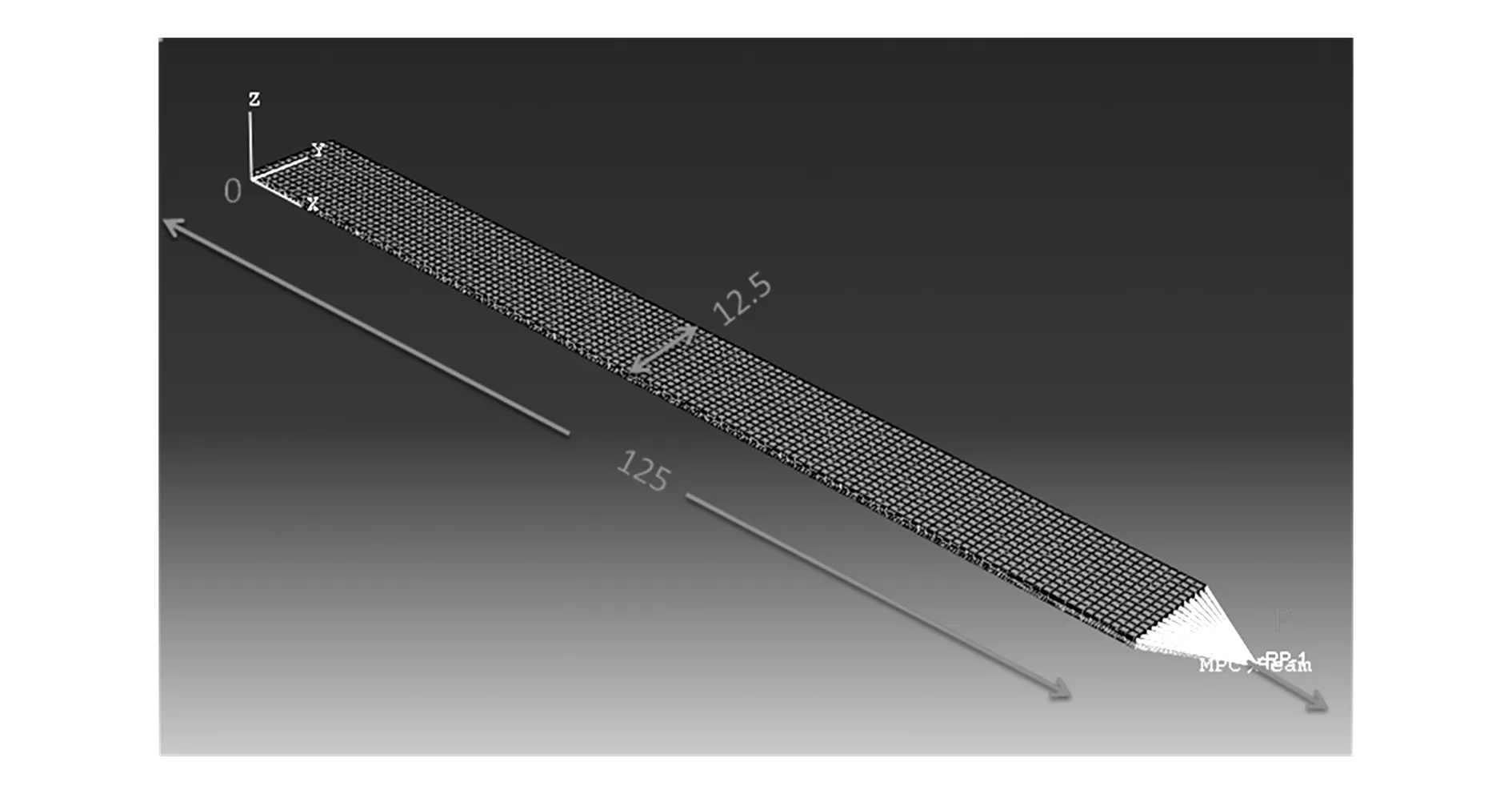

为了与复合材料层压板许用值试验结果进行对比,根据试验件尺寸建立有限元计算网格模型。本文根据标准ASTM D3039建立的[02/45/-45/90/0/90/0]s铺层方式的T300/4211碳纤维增强复合材料层压板模型如图3所示,模型长度为125 mm,宽12.5 mm,厚1 mm。施加对称边界条件,该模型即可以模拟250 mm×25 mm×2 mm的对称复合材料层压板。模型共含8层单层板,单层厚度为0.125 mm。总共划分125×13×8=13 000个连续壳单元SC8R六面体网格。

图3 T300/4211层压板有限元模型

3.2 设置材料属性

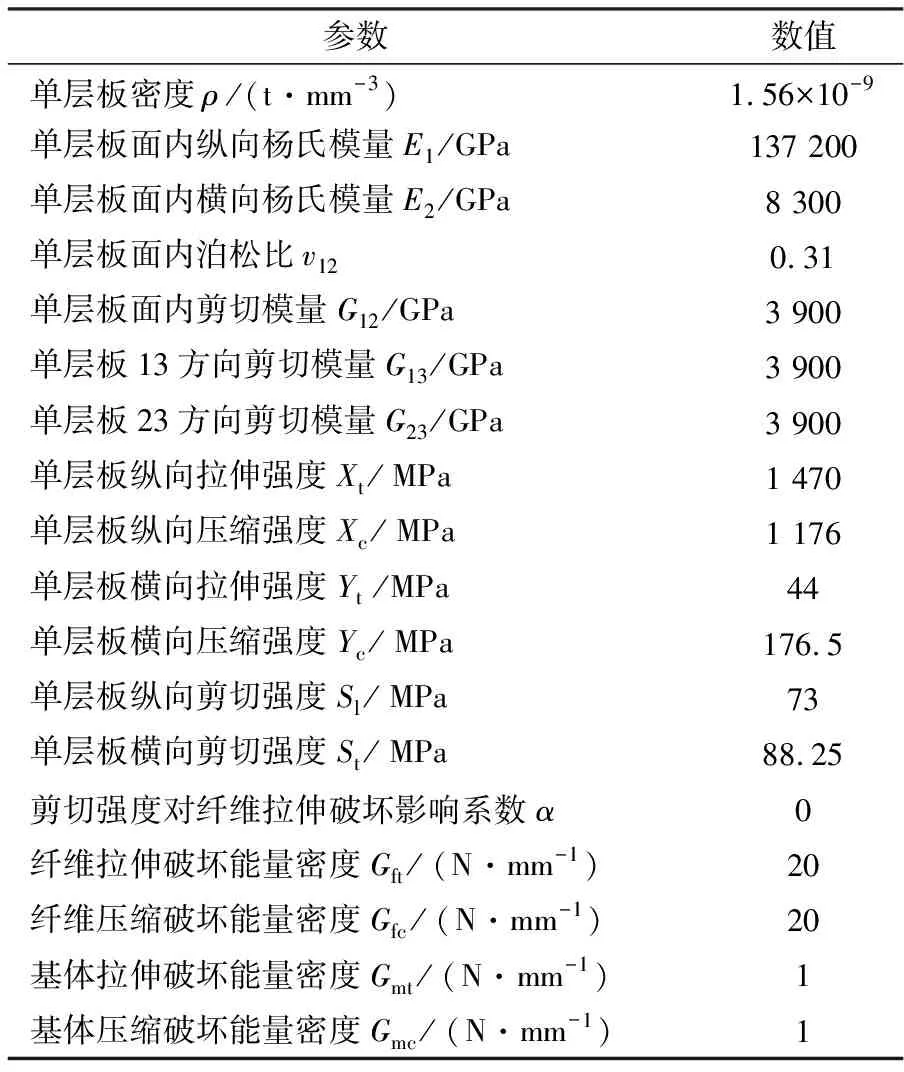

模拟计算多向复合材料层压板力学性能所需的单层板的力学性能参数,一般可通过单层板的标准试验获得。本文中模型的材料属性参数见表1,表中1,2,3方向分别为单层板纵向、横向以及厚度方向,其中单层板杨氏模量以及强度参数取自文献[3]。根据文献[4],设置α=0,St=0.5Yc;根据文献[7]~[9],设定纤维拉伸和压缩破坏能密度均为20 N/mm,基体拉伸和压缩破坏能密度均为1 N/mm。如果试验条件允许,破坏能密度参数可以通过单层板复合材料标准试验测得[8]。

表1 模型参数表

3.3 设置铺层属性

本文按照[02/45/-45/90/0/90/0]s的典型铺层方式,对复合材料层压板赋予了铺层角度和厚度等属性。图4所示为该层压板结构铺层示意图(包括对称铺层)。

图4 [02/45/-45/90/0/90/0]s铺层示意图

3.4 施加边界条件

如图3所示,在OYZ,OXZ,OXY平面分别设置X方向、Y方向和Z方向的位移对称条件,以模拟250 mm×25 mm×2 mm的对称复合材料层压板结构。在模型右端面上将所有节点与一个新建节点P用MPC(Multi-point constraints)连接,将X向随时间线性增加的位移荷载施加在P点上以模拟层压板的拉伸,拉伸速度设为200 mm/s。

3.5 提交计算任务

为了模拟复合材料层压板结构渐进失效过程,使用ABAQUS中的动力(dynamic)显式(explicit)求解器进行计算。求解时间设置为0.01s,自动计算载荷步增量。对于输出结果,本文在ABAQUS的Field Output Request中增加了DAMAGEFT、DAMAGEFC、DAMAGEMT、DAMAGEMC和DMICRT参数的输出,分别表示纤维拉伸、压缩,基体拉伸、压缩的损伤因子和损伤起始判定准则;在ABAQUS的History Output Request中增加了模型右端P点X方向位移和支反力的输出,便于通过计算获得结构的应力-应变曲线。

3.6 分析计算结果

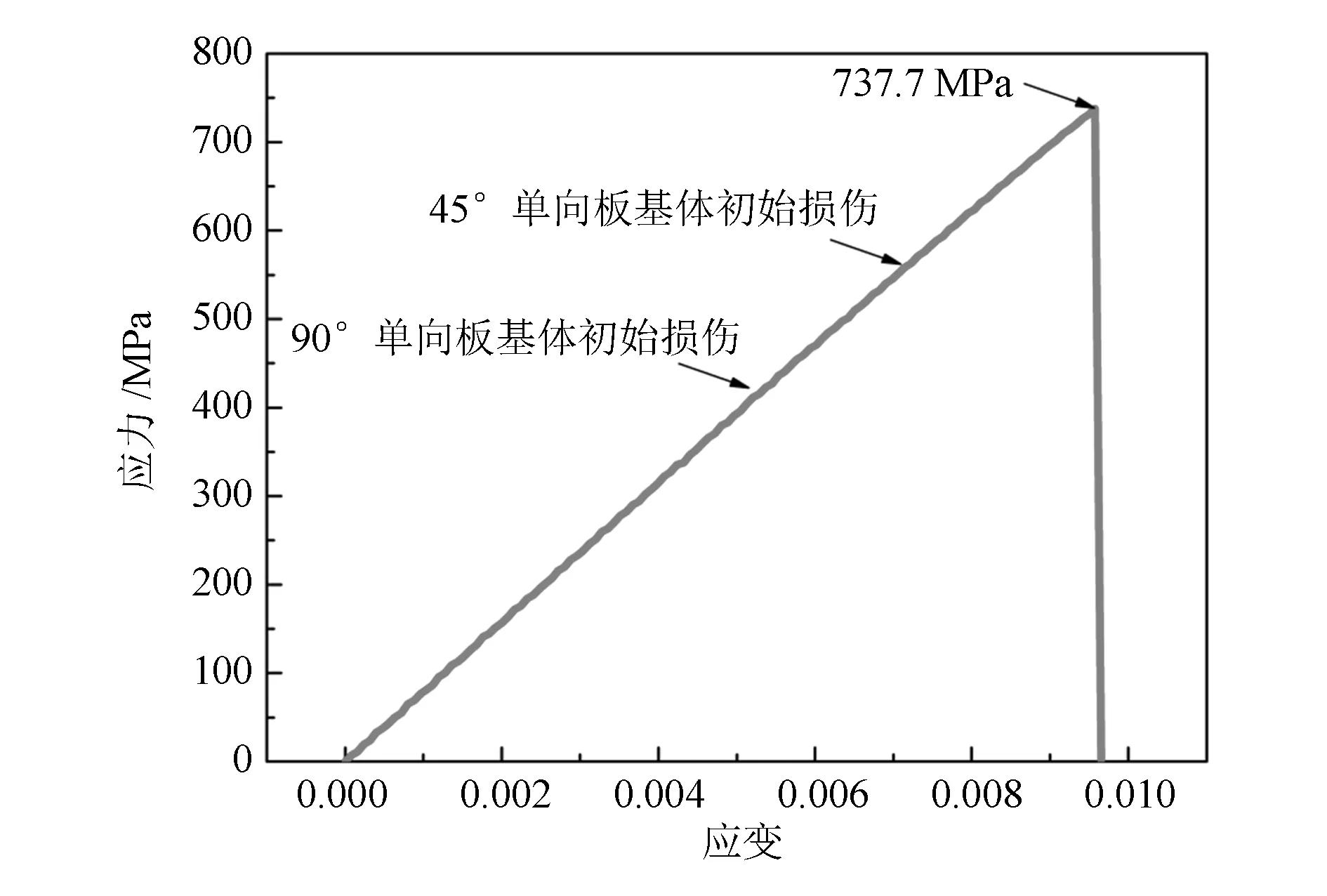

复合材料层压板拉伸应力-应变曲线如图5所示,图中标出了90°和45°单层板基体发生拉伸损伤时在应力-应变曲线上的位置。由图可以得到,该复合材料层压板的强度为737.7 MPa,与试验值696.6 MPa相比误差仅为5.9%。模拟结果显示,该多向复合材料层压板受拉时90°单层板基体首先发生损伤,如图6(a)中t=0.003 5 s时的基体拉伸损伤因子云图所示;然后45°单层板基体发生损伤,如图6(b)中t=0.005 0 s时的基体拉伸损伤因子云图所示;最后0°单层板纤维发生损伤破坏,复合材料层压板结构完全失效。

图5 复合材料层压板拉伸应力-应变曲线

图6 层压板拉伸过程不同时刻基体拉伸损伤因子云图

4 结束语

本文提出了民机复合材料层压板结构强度许用值的渐进损伤模拟计算方法,通过层压板应力计算、损伤起始判定准则建立和材料性能的衰减退化模拟复合材料层压板结构的渐进失效过程。通过复合材料层压板受拉试验实例,建立了渐进损伤有限元模型,对模型进行了显示动力学分析,结果与试验值误差仅有5.9%,表明该方法能够用来预测复合材料层压板拉伸强度许用值。该方法也可用于其他复合材料许用值模拟计算(各类铺层、压缩载荷等),可大大减少试验件数量,对于复合材料工程应用具有重要的意义。