卷接机组梗签二次分离装置真空悬浮腔的设计与分析*

□ 张皓天 □ 王 然 □ 梁 勇 □ 王胜枝 □ 杨剑锋 □ 蔡培良

1.红云红河烟草(集团)有限责任公司 曲靖卷烟厂 云南曲靖 655001 2.昆明理工大学 交通工程学院 昆明 650500

1 研究背景

ZJ17卷接机组是由湖南常德烟机厂引进德国PROTOS-70机组技术后生产制造的一款国产化卷接机组[1],由供料成条机、卷制成形机、滤嘴接装机三部分组成。烟丝由丝管输送至风力送丝装置后,在供料成条机处进行两次风分离:烟丝在计量料槽中经针辊、匀丝板,由弹丝辘取下,落至烟丝输送带,以一定的速度、角度输送至一次风分离装置;在顶吹风及烟丝惯性力的双重作用下,较轻的烟丝吹向抛丝辊,在底吹风及抛丝辊的作用下吸附在吸丝带上,形成烟丝条,较重的烟丝团、梗签、杂质等混合物落入螺旋回梗机构,输送至二次风分离装置;在风室体负压的作用下,混合物中较轻的烟丝被吸附至吸丝带上,参与制烟环节,较重的梗签混合物通过输送管道,直接输送至除尘房。

原卷接机组梗签分离装置分离出的梗签中含丝率较高,造成一定的烟丝浪费。近年来,国内外学者针对这一问题进行了大量研究,可归纳为三个方面:① 优化卷接机组的工艺参数,降低梗中含丝率[2-7],如改变一次分离装置梗导向板高度、小风机压力、风机和电机的传动比等;② 优化卷接机组内部结构,降低梗中含丝率[8-13],如改变悬浮室的尺寸、形状等;③ 单独设计一套梗签分离装置,加装在卷接机组上[14-16]。

文献[17]设计了一种外置式卷接机组梗签二次分离装置,通过仿真分析将真空悬浮腔设计为方形腔体,将离心分离腔体设计为马蹄形,风分离气压范围为-2.3×105~-1.8×105Pa。真空悬浮腔作为梗签二次分离装置的第一级分离,对整个装置的分离效果有很大影响,对此,笔者在上述研究的基础上,继续对卷接机组梗签二次分离装置真空悬浮腔进行设计与分析,研究弹丝松散机构、挡风块等对分离效果的影响。

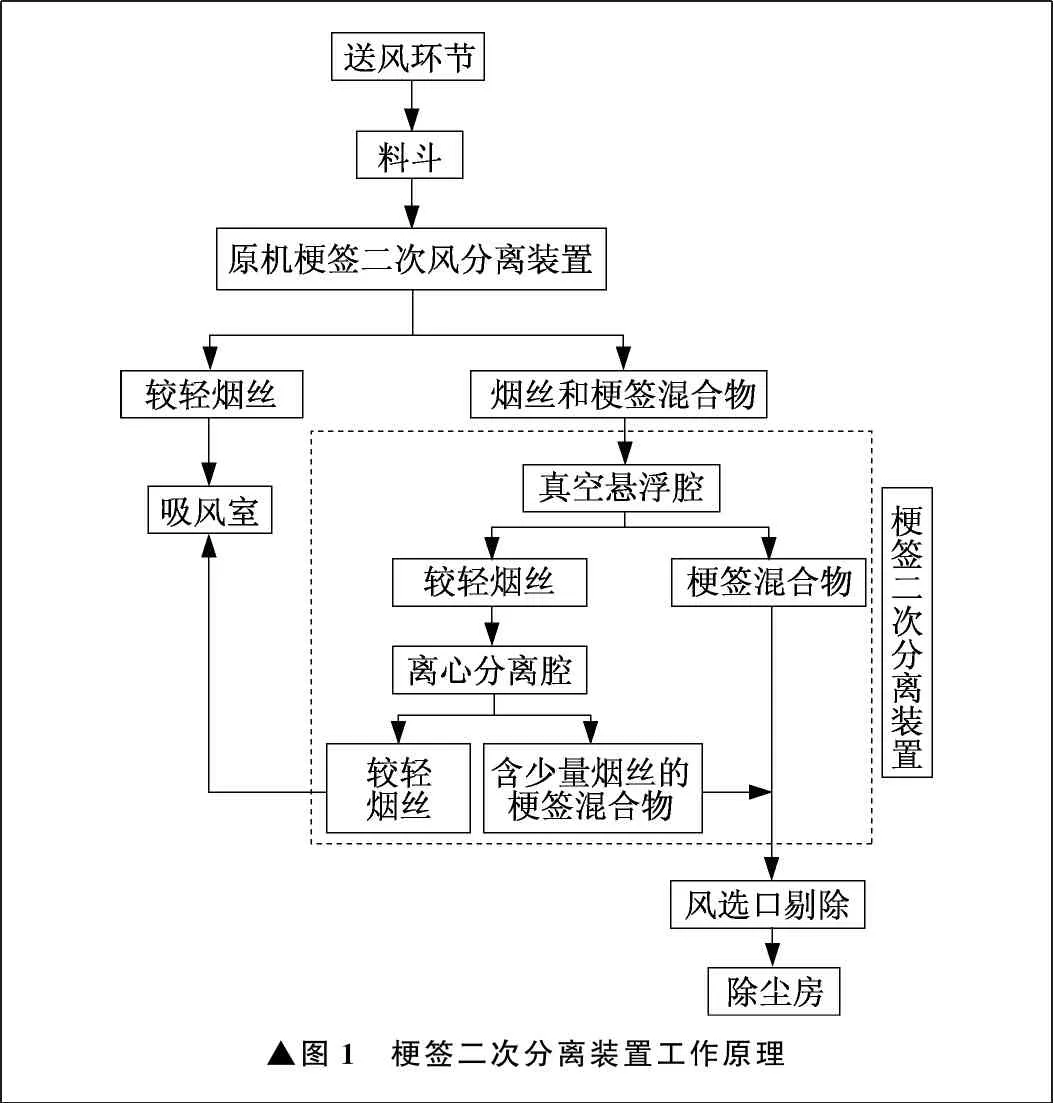

2 系统工作原理

外置式卷接机组梗签二次分离装置工作原理如图1所示。由原机梗签二次风分离装置分离出的较轻烟丝进入吸风室,吸附在吸丝带上,进入制烟环节。较重的烟丝和梗签混合物在落料口通过接料通道进入外置式卷接机组梗签二次分离装置的真空悬浮腔,根据不同质量的物体在空气中悬浮速度不同的原理,完成混合物的第一级分离。第一级分离后的较重梗签混合物落入梗签收集器,在风选口剔除,并输送至除尘房处理。较轻的烟丝输送至离心分离腔,依据不同质量物体离心力不同的原理进行第二级分离。第二级分离后的较轻烟丝进入回丝储料区,随陡角提升带进入计量料槽,再次进入供料环节,最后进入吸风室。含有少量烟丝的梗签混合物在风选口进行剔除,并输送至除尘房处理。

▲图1 梗签二次分离装置工作原理

3 真空悬浮腔设计

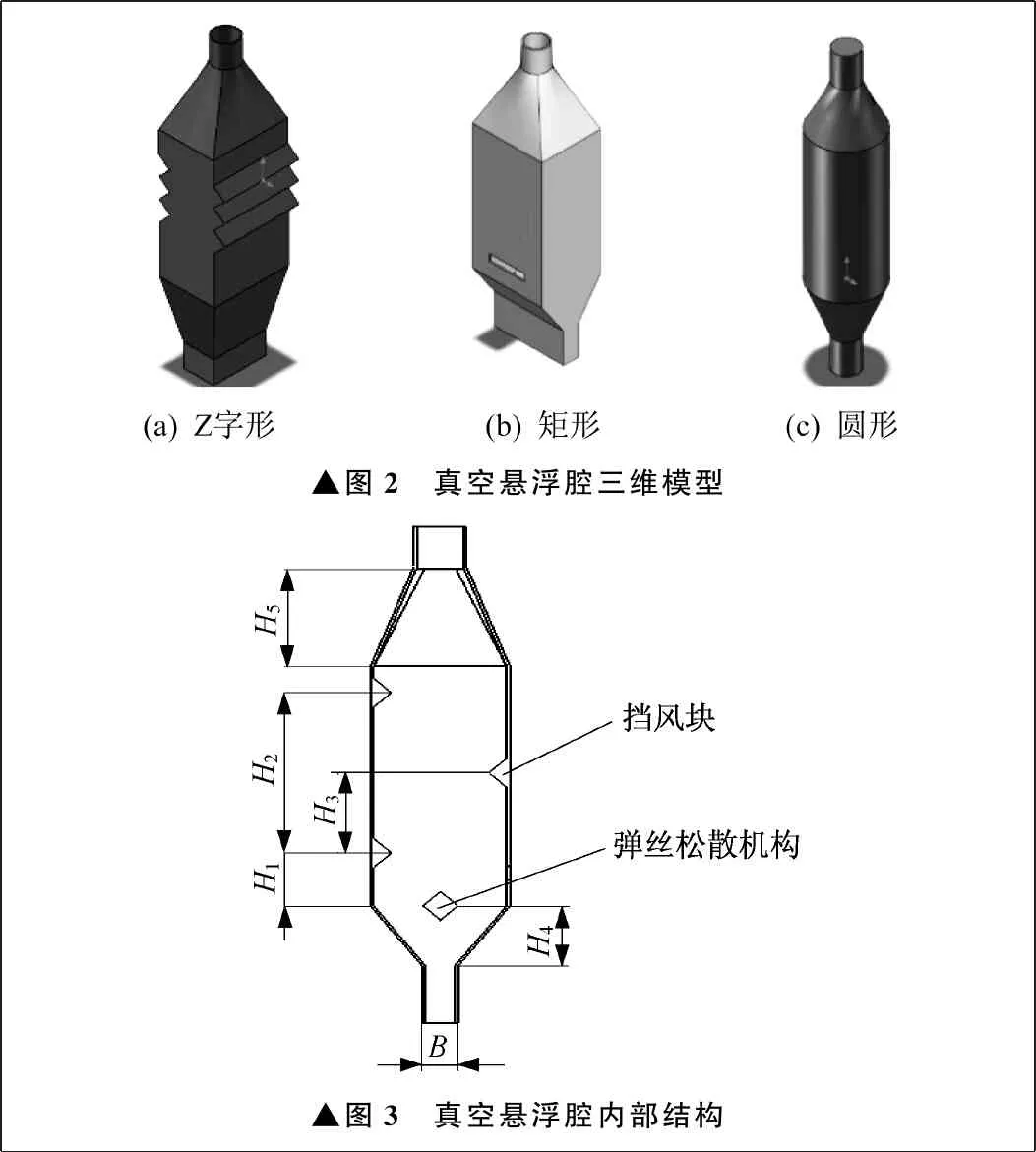

真空悬浮腔腔体有Z字形、矩形、圆形等多种形状,其三维模型如图2所示。郑新虎[18]通过研究发现,矩形悬浮腔分离烟丝的效果比其它两种形状好。笔者设计的真空悬浮腔腔体为矩形,内部结构如图3所示。

图3中,H1、H2、H3用于确定三块挡风块的位置,H4为弹丝松散机构至悬浮腔下收缩口的高度,H5为悬浮腔上端收口至矩形腔体的高度,B为矩形腔体下端收口的宽度。

▲图2 真空悬浮腔三维模型▲图3 真空悬浮腔内部结构

4 仿真过程

烟丝和梗签的输送采用吸送式气力输送,选择ANSYS Workbench软件作为研究平台,以Fluent模块进行气流仿真。

4.1 建模

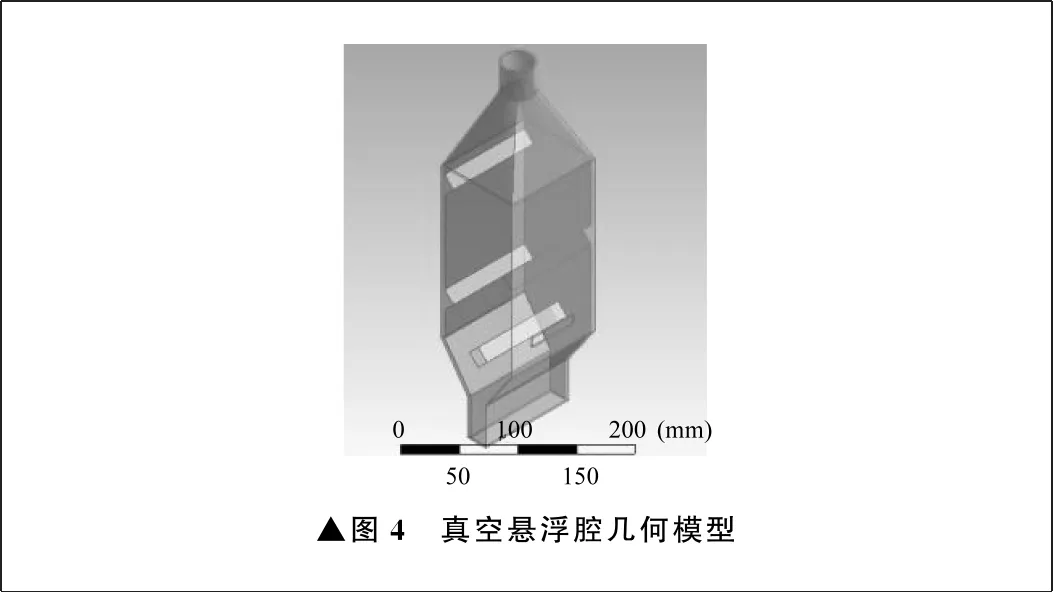

应用SolidWorks软件对真空悬浮腔进行三维建模,保存为.x_t格式文件,并导入Fluent模块。真空悬浮腔几何模型如图4所示。

▲图4 真空悬浮腔几何模型

为了研究真空悬浮腔腔体内部结构及尺寸对气流的影响,在腔体内部充满空气,进行流体域仿真分析。流体域模型如图5所示。

▲图5 流体域模型

4.2 网格划分

对流体域模型进行网格划分,选择底部和侧面矩形平面作为气流压力入口,以腔体顶部作为气流压力出口,采用CutCell笛卡尔网格生成算法进行网格划分。流体域网格模型如图6所示。

▲图6 流体域网格模型

4.3 边界条件设置

将划分好的网格模型导入Fluent模块,查看最小单元格体积是否为负值。若为负,则会导致计算失败。经检查,笔者所划分网格的最小单元格体积为正值,可以进行后续的计算仿真。

选择k-ε湍流模型,入口压力设为0 MPa,出口压力设为-0.02 MPa。选择压力耦合方程组的半隐式算法,其它参数设为默认值,松弛因子设为0.001,迭代次数为2 000。

5 仿真结果分析

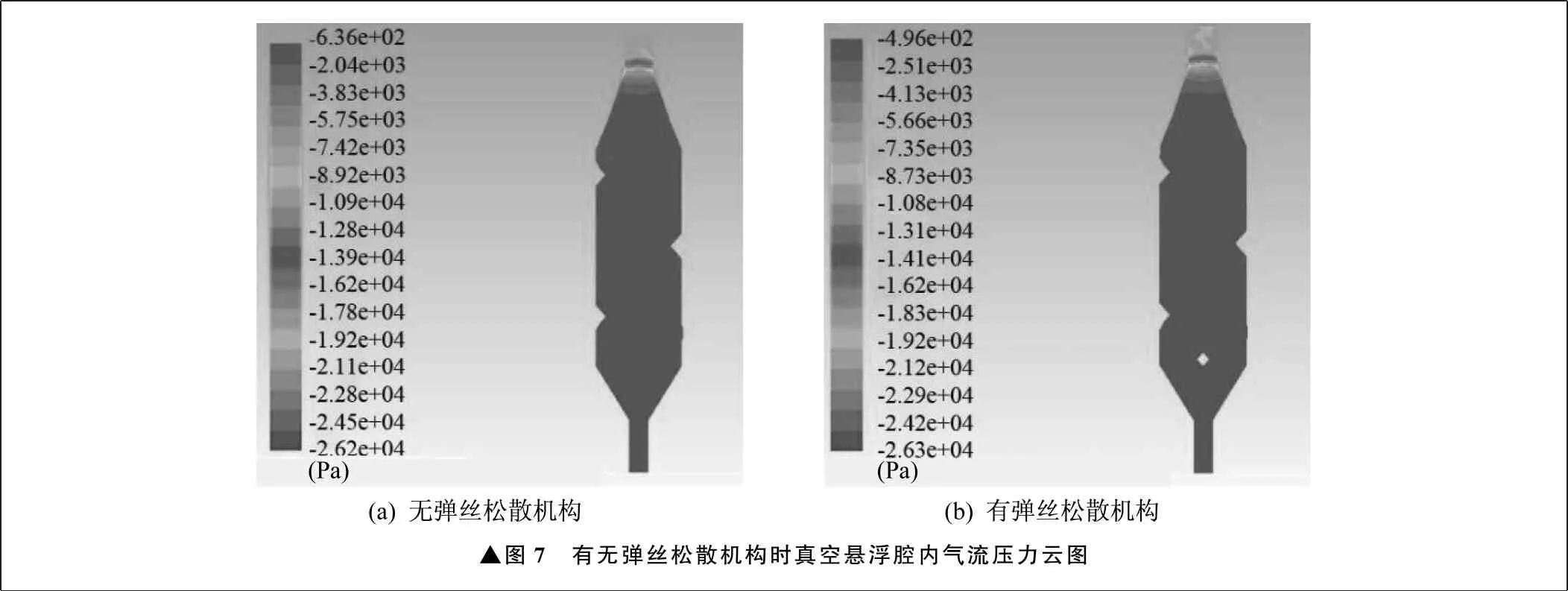

5.1 有无弹丝松散机构的影响

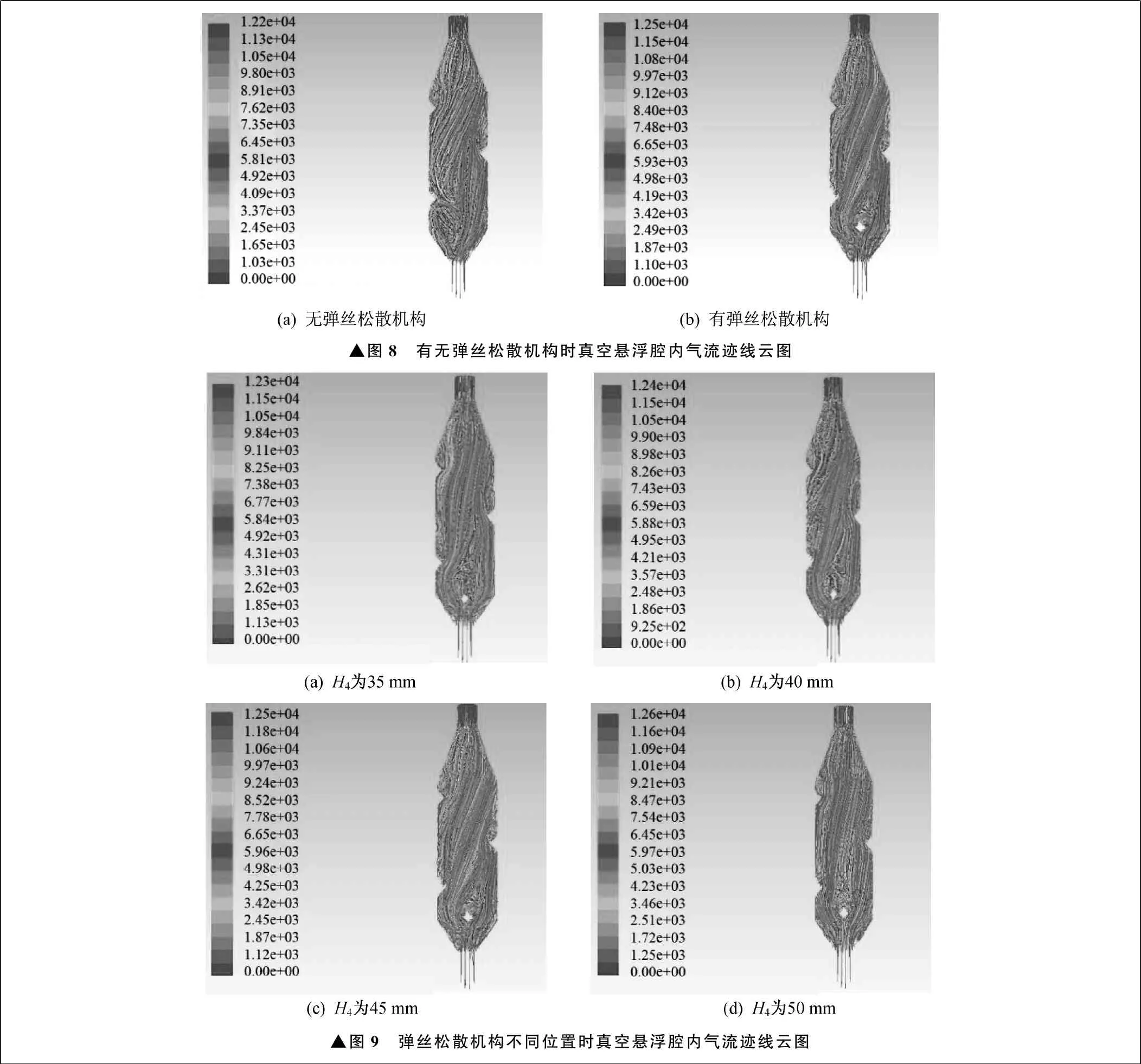

有无弹丝松散机构时真空悬浮腔内气流的压力云图、迹线云图分别如图7、图8所示。由图7可以看出,无论是有弹丝松散机构,还是无弹丝松散机构,真空悬浮腔腔体内部的压力基本都是均匀分布的,不存在压力突变。无弹丝松散机构时,真空悬浮腔内最大压力差为25 564 Pa。有弹丝松散机构时,真空悬浮腔内最大压力差为25 804 Pa。两者相差不大。

由图8可以看出,无弹丝松散机构时,真空悬浮腔内气流运动比较杂乱,在壁面处大小各异的漩涡较多。这些漩涡湍动能较大,可能会提高烟丝的造碎率。在左下方挡风块与真空悬浮腔底部之间有一个较大的漩涡,有利于吹散结团烟丝。在一定的大气流压力下,可以将烟丝混合物吹起进行再次分离。有弹丝松散机构时,真空悬浮腔体内的气流运动比较有规律,在弹丝松散机构周围有一些漩涡,有利于梗丝的分离。在右侧烟丝入口处,气流分布比较均匀,可以适当降低烟丝的造碎率。

5.2 弹丝松散机构位置的影响

弹丝松散机构在不同位置时,真空悬浮腔内气流的迹线云图如图9所示。由图9可以看出,当H4为35 mm和40 mm时,真空悬浮腔内气流运动比较杂乱,在壁面及挡风块周围存在漩涡,容易造成烟丝造碎;当H4为45 mm和50 mm时,真空悬浮腔体内的气流比较平稳,且H4为45 mm时气流以一定的斜率上升,这样比竖直上升更有利于梗签混合物的输送及分离。

▲图7 有无弹丝松散机构时真空悬浮腔内气流压力云图

▲图8 有无弹丝松散机构时真空悬浮腔内气流迹线云图▲图9 弹丝松散机构不同位置时真空悬浮腔内气流迹线云图

5.3 挡风块的影响

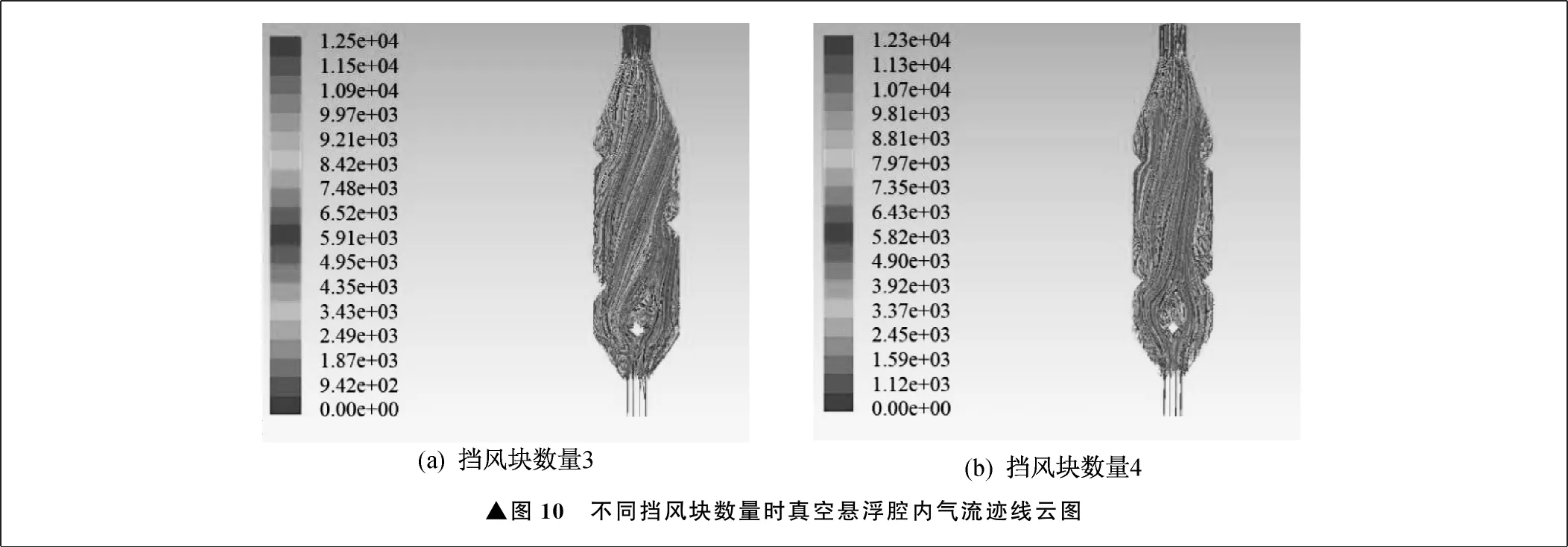

不同数量挡风块时真空悬浮腔内气流的迹线云图如图10所示。

由图10可以看出,在三块挡风块的真空悬浮腔中部位置,挡风块处形成一股有规律的漩涡,并且气流在整个腔体内以一定的斜度呈螺旋上升。对于四块挡风块的真空悬浮腔,右侧两个挡风块之间的气流流速较慢,并且流动杂乱,不利于梗丝的分离。

6 结论

笔者对卷接机组梗签二次分离装置真空悬浮腔进行设计与分析,应用ANSYS Workbench软件对真空悬浮腔内的气流进行仿真,通过气流压力云图、迹线云图分析了真空悬浮腔内部结构对腔体内气流的影响,结论如下:

(1) 悬浮腔内部结构及外形尺寸的改变对腔体内气流压力分布的影响不明显;

(2) 添加弹丝松散机构后,在真空悬浮腔体中部及气流入口上方形成漩涡,这些漩涡可以打散较大的结团梗签混合物,有利于梗丝的分离;

(3) 弹丝松散机构主悬浮腔下收缩口高度H4在35~50 mm之间变化时,真空悬浮腔体内气流的速度分布比较均匀,当H4为45 mm时,更有利于烟丝的分离;

(4) 三块挡风块的真空悬浮腔分离梗丝的效果相比四块挡风块更好。

▲图10 不同挡风块数量时真空悬浮腔内气流迹线云图