高速精密加工中心进给系统并联恒温控制装置的设计

□ 杨锦斌

西藏玉龙铜业股份有限公司 西藏昌都 854000

1 设计背景

目前,高速精密加工中心在国内外具有很大的市场潜力。随着高速切削技术在进给系统中的普及应用,进给系统接触区域在工作中会产生大量热,使滚珠丝杠副产生热变形误差,从而影响机床的加工精度,导致进给系统的传动刚度降低[1]。滚珠丝杠进给系统作为目前使用广泛的一种结构形式,具有同步性能好、传动精度高、效率高、使用寿命长等优点,与直线电机相比,成本低,结构简单[2]。加工中心进给系统在进行往复运动时,滚珠丝杠副极易因发热而产生热变形,严重影响机床的加工精度和进给系统的传动刚度。为了改善进给系统的加速度特性,提高滚珠丝杠轴系的系统刚度和滚珠丝杠副的轴向刚度,减小启动、停止瞬间的弹性变形,需要解决发热问题。解决发热问题的有效方法是将冷却介质通入发热部位,进行强制循环冷却。对此,笔者设计了高速精密加工中心进给系统并联恒温控制装置,为高速精密加工中心实现较高定位精度和稳定性提供技术支撑。

2 滚珠丝杠副进给系统特性分析

2.1 机械特性

随着机床进给速度和加速度的不断提高,人们对进给系统动态性能的要求越来越高。在高速加工时,可能激发滚珠丝杆的低频振动[3],这将导致进给系统的定位精度和安全性降低。直接影响进给系统动态性能的主要因素有滚珠丝杠副接触刚度、阻尼非线性因素等,分析丝杠转速、接触角、螺旋升角等特性参数对滚珠丝杠副接触刚度的影响,具有重要意义[4]。

对于单螺母滚珠丝杠副而言,将电机的旋转运动转换为工作台的直线运动,丝杠螺母中滚子的运动轨迹是螺旋线。当螺母所承受的工作载荷为F时,单螺母滚珠丝杠副的轴向变形量δa为[5]:

δa=KF2/3

(1)

式中:K为变形系数。

当接触角一定时,变形系数为一定值。

单螺母滚珠丝杠副的轴向接触刚度Ka为:

Ka=dF/dδa

(2)

联立式(1)、式(2),可得:

Ka=F1/3/K

(3)

综上所述,可以确认轴向接触刚度随轴向载荷的增大而增大。

在滚珠丝杠副工作时,丝杠的转速是不断变化的,导致滚珠丝杠副的接触角不断发生变化,从而影响轴向接触刚度[6]。当滚珠高速运动时,滚珠与内、外滚道的接触力Qij、Qoj满足:

Qijsinαij-Qojsinαoj-Mgj(λijcosαoj

-λojcosαij)/D=0

(4)

Qijcosαij-Qojcosαoj-Mgj(λijsinαoj

-λojsinFcj)/D+Fcj=0

(5)

式中:Fcj为滚珠受到的离心力;Mgj为陀螺力矩;D为丝杠公称直径;αij为内滚道接触角;αoj为外滚道接触角;λij为内滚道导热因子;λoj为外滚道导热因子[5]。

在已知各接触角及接触力的情况下,利用赫兹接触理论,即可计算得到接触变形值,从而求解单螺母滚珠丝杠的刚度[8]。

2.2 热特性

对于一个无质量流出或流入的封闭系统而言,热分析遵循热力学第一定律及能量守恒定律,有:

Q-W=ΔU+ΔEk+ΔEp

(6)

式中:Q为热量;W为所做的功;ΔU为系统内能;ΔEk为系统动能;ΔEp为系统势能。

通常考虑没有做功,即W为零,则Q与ΔU相等。而对于滚珠丝杠副进给系统中的稳态热分析,则有Q与ΔU均为零,即滚珠丝杠副进给系统流入的热量等于流出的热量。

3 并联恒温控制装置设计方案

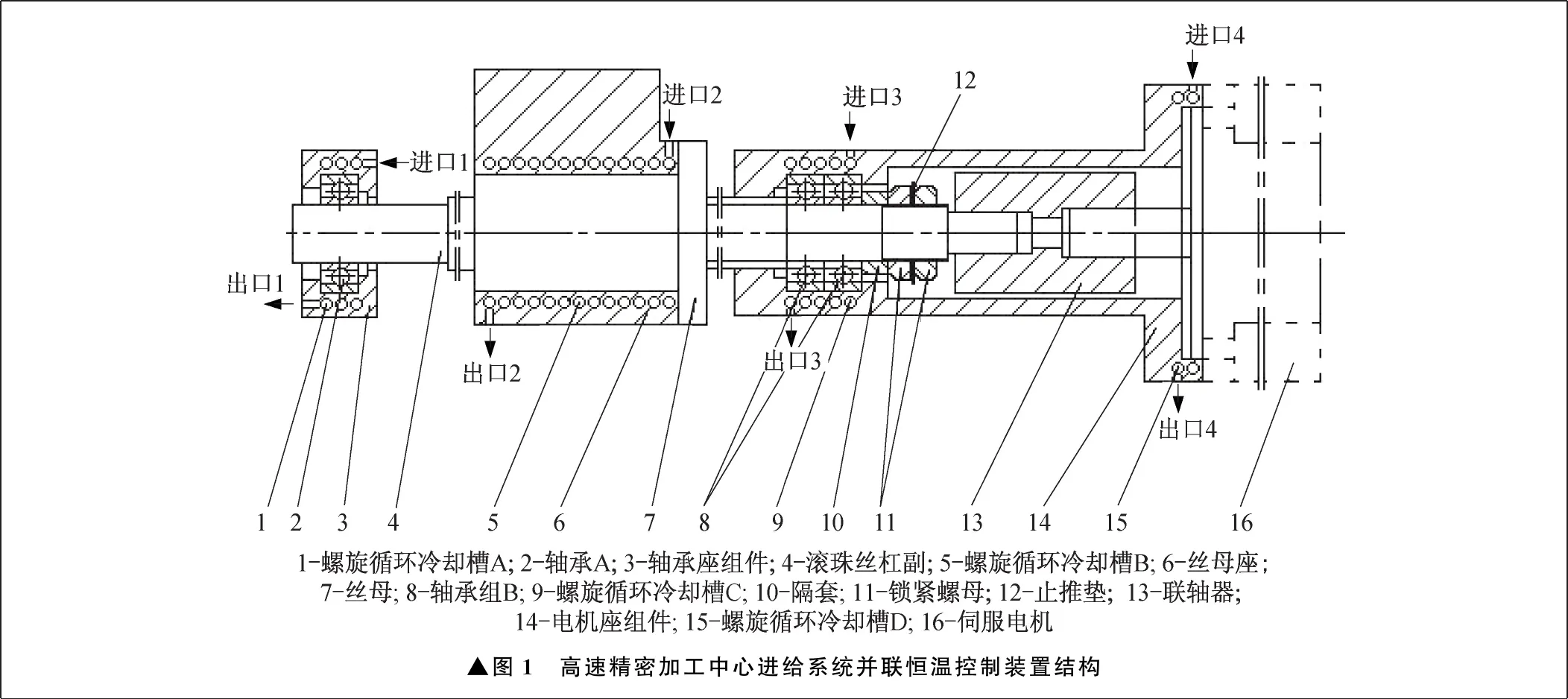

针对现有滚珠丝杠副产生热变形误差,影响机床加工精度及进给系统传动刚度的问题,笔者设计了高速精密加工中心进给系统并联恒温控制装置。这一装置由伺服电机、电机座组件、滚珠丝杠副、丝母座及轴承座组件等组成,如图1所示,由控制系统进行控制。高速精密加工中心进给系统并联恒温控制装置的特点在于轴承座组件和电机座组件固定于机床底座上,丝母座固定于移动部件上。滚珠丝杠副两端支撑于轴承座组件和电机座组件,滚珠丝杠副丝母与丝母座接合,并用螺栓紧固。轴承座、丝母座、电机座均设置有螺旋循环冷却槽。依据进、出口温度传感器的信息,控制系统发出指令,由伺服电机变频调整油泵输出冷却介质的流量、流速,并根据轴承座、丝母座、电机座及电机接合端面具体进、出口温度需求,调整定量适配器,控制冷却介质流量,进一步优化恒温控制,实现差异降温、恒温控制的目的[9-10]。

▲图1 高速精密加工中心进给系统并联恒温控制装置结构

轴承座组件由轴承座和轴承A组成,固定于机床底座上,轴承座上设置螺旋循环冷却槽A。电机座组件由电机座、伺服电机、联轴器、止推垫、锁紧螺母、隔套和轴承组B组成,固定于机床底座上,电机座上设置螺旋循环冷却槽C和螺旋循环冷却槽D。丝母座固定于移动部件之上,丝母座上设置螺旋循环冷却槽B。

并联恒温控制的原理为:伺服电机通过联轴器带动滚珠丝杠副高速旋转,通过丝母座拖动移动部件运动,进给系统接触区域产生大量热量;轴承座、丝母座、电机座上的螺旋循环冷却槽通过冷却介质进口以并联方式提供冷却介质,通过热交换方式将滚珠丝杠副丝母、轴承座轴承外圈、电机座轴承组外圈、电机座端面的热量带走,冷却介质温度随之升高;冷却介质通过出口由制冷设备降温后,回到冷却箱,循环使用。

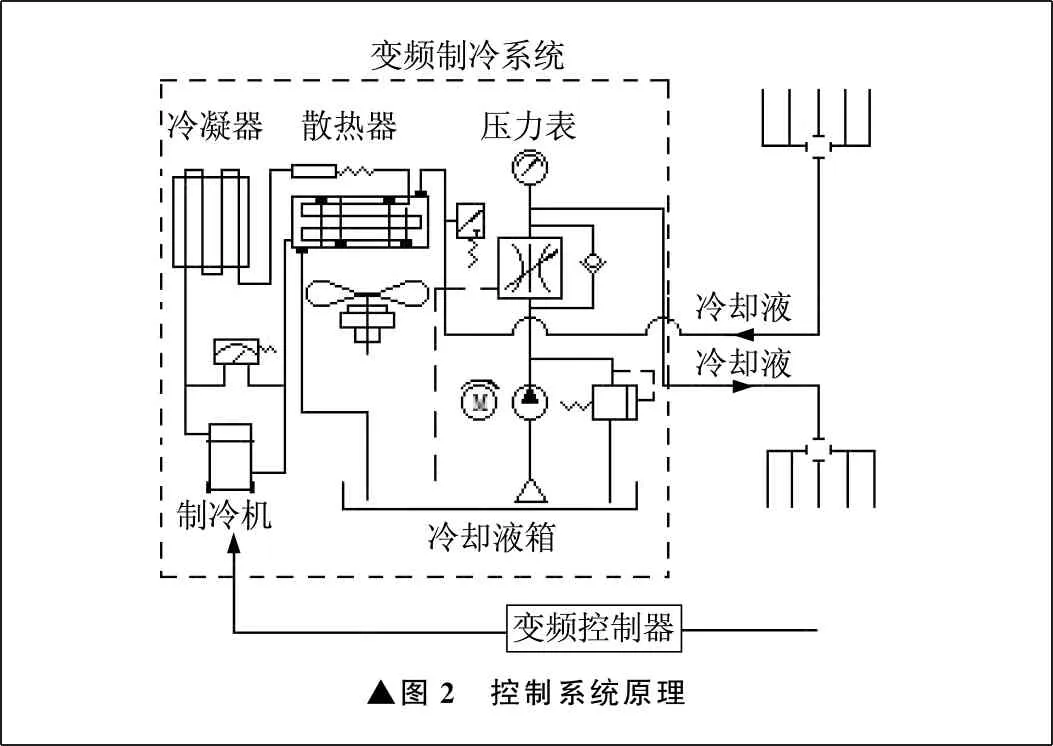

4 控制系统原理

以高速精密加工中心某轴进给系统为例,并联恒温控制装置的控制系统对高速精密加工中心进给系统滚珠丝杠副轴承座、丝母座、电机座及电机接合端面控制点分别进行冷却介质进出口端的温度检测,将四个温差信号中温差最大的一个作为温度控制信号。控制系统按温差大小发出变频调速指令,变频器变频调速驱动定量冷却泵。冷却泵向轴承座、丝母座、电机座及电机接合端面螺旋循环冷却槽供给冷却介质,从直通式温度传感器进口以并联方式提供冷却介质,通过热交换方式将轴承座、丝母座、电机座及电机接合端面的热量带走。冷却介质从直通式温度传感器的出口流出,冷却介质出口温度升高。回流冷却介质通过散热器、冷凝器及制冷机降温后回到冷却介质水箱,循环使用。若进出口冷却介质温度差增大,则通过控制系统指令使变频器驱动变频电机转速升高,冷却泵输出冷却介质的流量、流速增大,加快冷却介质冷却循环,快速将热量带走。控制系统依据进出口温度传感器的信息发出指令,由伺服电机变频调整油泵输出冷却介质的流量、流速,根据轴承座、丝母座、电机座及电机接合端面具体进出口温度的控制需求,调整定量适配器,控制冷却介质的流量,使轴承座、丝母座、电机座及电机接合端面温升得到进一步抑制,保证滚珠丝杠不会受热膨胀,以及系统刚度和定位精度不发生改变。控制系统原理如图2所示。

▲图2 控制系统原理

5 试验验证

为进一步验证并联恒温控制装置对高速精密加工中心进给系统温度控制和温度补偿的效果,在某型高速精密加工中心进给系统上进行了试验验证。

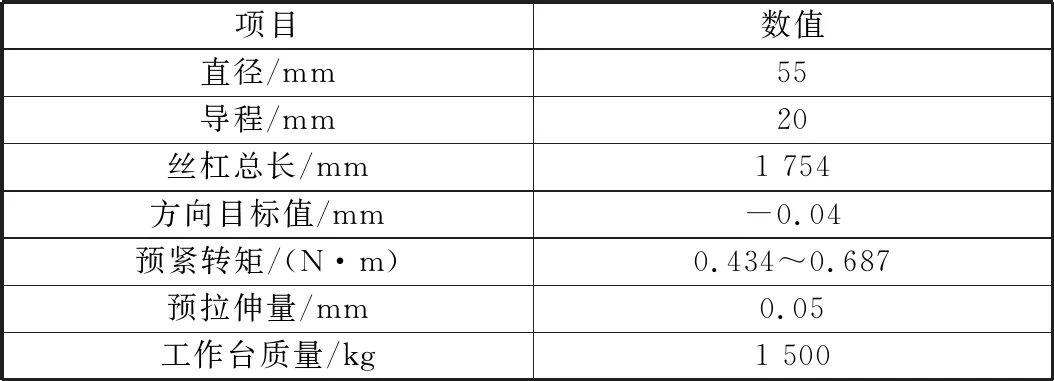

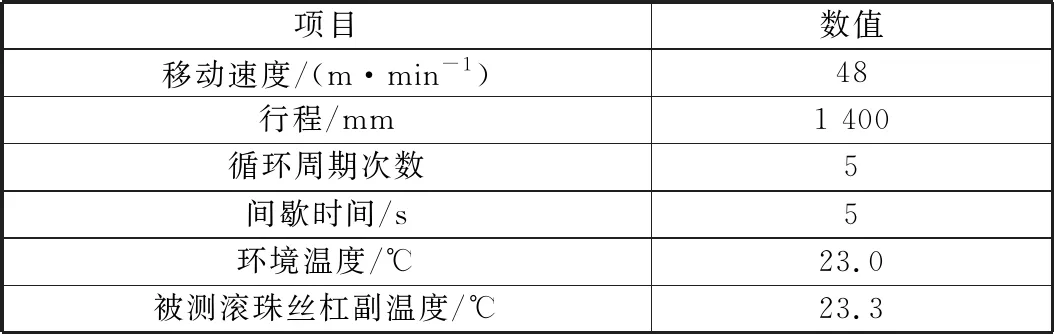

试验用某型高速精密加工中心进给系统被测滚珠丝杠副主要参数见表1[11],精度等级为C3。试验用高速精密加工中心进给系统被测滚珠丝杠副主要运动参数见表2,循环方式为线性。

表1 被测滚珠丝杠副参数

表2 被测滚珠丝杠副运动参数

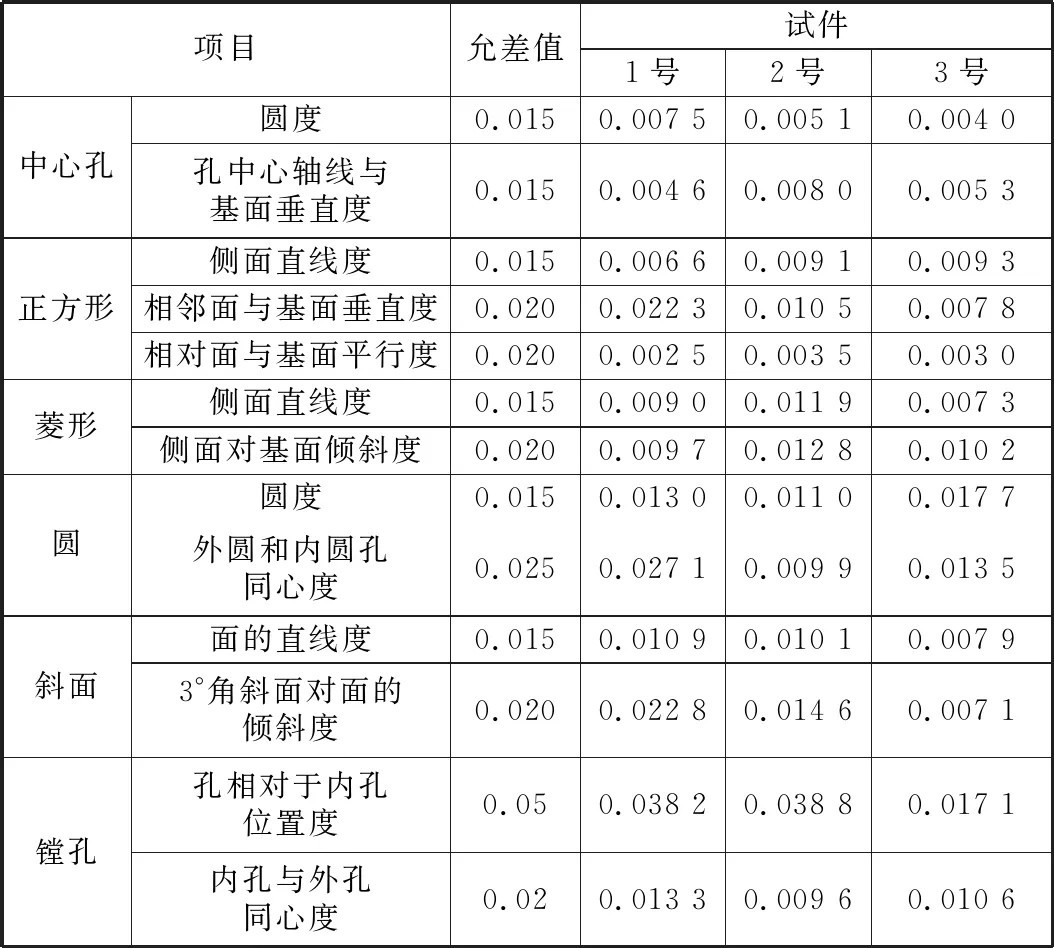

高速精密加工中心加工精度切削试验按照JB/T 8771.7—1998《加工中心检验条件 第7部分:精加工试件精度检验》进行,对三个精加工试件进行加工试验,并用三坐标进行检验。

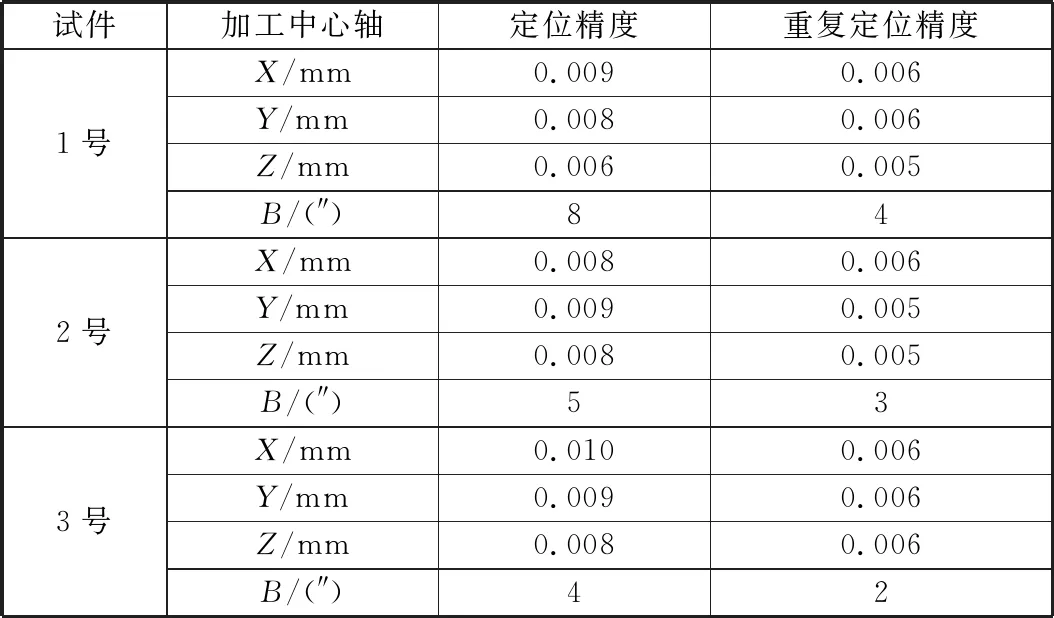

在加工试验前,对试验用高速精密加工中心进行精度检测,包含X轴、Y轴、Z轴,以及工作台回转B轴的定位精度和重复定位精度,具体检测数据见表3。

表3 高速精密加工中心精度检测数据

按照JB/T 8771.7—1998对三个精加工试件进行加工试验,具体加工精度数据见表4。

表4 试件加工精度数据

试验结果表明,由于1号试件试验时加工中心还处于对温度补偿的平衡控制修正过程中,试件加工精度有三项超差。经过对2号试件和3号试件试验,加工精度完全达到了标准要求,并且3号试件的加工精度有明显提高。

6 结束语

针对现有滚珠丝杠副产生热变形误差,从而影响机床加工精度和进给系统传动刚度的技术问题,笔者设计了高速精密加工中心进给系统并联恒温控制装置及其控制系统,保证了高速精密加工中心进给系统的定位精度和稳定性,为高速精密加工中心实现较高定位精度和稳定性提供了技术支撑。