厢式货车不锈钢夹层材料货柜轻量化设计

黄仁贵 皮子丰赵宗光

摘 要:介绍了厢式货车不锈钢夹层材料货柜的结构设计和轻量化效果,并通过有限元分析法对货柜进行了静强度、模态计算分析。计算结果表明,轻量化结构设计的不锈钢夹层材料货柜的强度、刚度能够满足厢式货车货柜的相关标准和技术要求。

关键词:不锈钢夹层材料;货柜;轻量化设计

0 前言

随着社会经济的发展,货车成为城市物流的重要运输工具,鉴于汽车排放法规要求日益严苛,汽车节能减排越来越受到人们的重视。根据研究表明,如果货车重量减轻10%,其燃油效率可提高6%~8%,重量每减少100kg,百公里油耗可降低0.3L~0.6L,二氧化碳排放可减少约5g/km。由此可见,对货柜进行轻量化设计,减轻货车重量,将给货车制造商和社会带来巨大的经济效益和环境效益。因此厢式货车货柜轻量化设计凸显越来越重要。

厢式货车的货柜结构形式、性能和技术经济指标主要取决于货柜材料。不锈钢夹层材料是一种新型夹层结构材料,由采用奥氏体型不锈钢材质的上下面板和夹在中间的圆管组成,其圆管由薄壁圆管按照一定间距阵列而成,上下面板和圓管采用铜钎焊连接。不锈钢夹层材料与普通夹层结构材料区别较大,除材质本身不同外,制造工艺及属性也完全不同。不锈钢夹层材料的轻量化程度、屈服强度和抗拉强度均高于其他夹层结构材料,且无需涂装,更加环保。

1 货柜结构设计

1.1 货柜总体

厢式货车货柜通常是由柜体、柜门、电器件、附件等零部件组成,而柜体是厢式货车货运的主要承载体,柜体结构决定了厢式货车行驶安全可靠性和经济性,直接影响到运营质量和经济效益。不锈钢夹层材料货柜柜体结构采用整体承载全焊接结构,强度满足厢式挂车技术要求(JT/T 389-2010)标准:约100KN载荷垂直作用于货柜墙体上的时间不小于5min,卸载后不允许有大于12mm的残余变形,并且柜体的变形不应影响其正常使用功能。

货柜由柜体和柜门组成,其中柜体主要由底板、侧墙、前墙、顶盖和门框五部分构成(见图1)。柜门通过两侧的铰链用螺栓固定在柜体上,底板、侧墙、前墙、顶盖和门框在内外两侧均采用激光焊接连接,减少了焊接种类,有效的提升了生产效率。门框是由两种不同规格型号的矩形管材拼焊而成的框架承载结构,提供了柜门安装所需的刚性承载面,改善了力流的传递路径,同步加强了货柜结构的整体强度和刚度,提升了货柜整体的货运承载能力。

本文设计的一种轻量化不锈钢夹层材料货柜,轻量化结构主要体现在以下四个方面:①整个货柜结构除去门框、封板和连接支架外的主体结构均采用不锈钢夹层材料,其质量密度大约为0.2×103kg/m?,远低于其他夹层结构材料;②货柜所属零件的原材料均采用SUS304DL不锈钢,其抗拉强度高达500MPa,延伸率高达50%,满足货柜整体强度和刚度的同时又确保有足够的韧性抵抗冲击;③柜体的底板、侧墙、前墙和顶盖以及柜门均取消了内部加强横梁或纵梁,这样既大幅度减轻了货柜重量又极大减少了焊接工作量,提高了生产效率和外观质量;④货柜不锈钢材料取代碳钢材料后,省去了电泳和涂装等制造工序,控制了生产成本的同时还有效的保护了生态环境。

1.2 货柜底板

货柜底板是由两种不等尺寸宽度的等厚不锈钢夹层材料相互激光拼焊连接而成的本体和通过激光焊接在本体上的不锈钢支架组成,其中不锈钢夹层材料规格为B0.7-60(夹层材料厚度60mm,上下面板厚度各0.7mm),①标准宽度尺寸1220mm的三块;②非标宽度尺寸418mm的一块,四块夹层材料拼焊组成了货柜底板本体。焊接在底板本体上的不锈钢支架有:③用来螺栓连接在货车车架上的底板纵梁两件;④用来安装侧防护栏的支架共四件;⑤用来安装后轮罩的支架共四件;⑥提供尾灯安装孔位的支架共两件;⑦提供后牌照安装支架固定孔位的支架一件。整个不锈钢夹层材料底板上表面积约为10㎡,能满足货车技术标准规定的10吨重量均布荷载要求。

1.3 货柜前墙、侧墙和顶盖

货柜前墙、侧墙和顶盖等三部分货柜结构均由两种不等尺寸宽度的等厚不锈钢夹层材料相互激光拼焊连接而成,采用的不锈钢夹层材料规格为B0.4-40(夹层材料厚度40mm,上下面板厚度各0.4mm),其中前墙由①标准宽度尺寸1220mm和②非标宽度尺寸1080mm的不锈钢夹层材料各一块纵向激光拼焊而成,并且在示廓灯安装区域焊接有③不锈钢加强板共两件;侧墙由④标准宽度尺寸1220mm和⑤非标宽度尺寸1006mm的不锈钢夹层材料各一块横向激光拼焊而成,且在风钩安装区域焊接有⑥不锈钢加强板各一件(左右对称制作)。顶盖由⑦标准宽度尺寸1220mm和⑧非标宽度尺寸1167mm的不锈钢夹层材料各一块横向激光拼焊而成。货柜前墙和侧墙的中心区域(1m×1m)能满足货车技术标准规定的1000N均布荷载要求(货柜顶盖无对应法规要求)。

1.4 货柜门框

门框设计为整体框架结构,包括①上方一根不锈钢矩形管(60mm×40mm×1.5mm)和②下方一根不锈钢方管(60mm×60mm×1.5mm)作为横梁,另外③不锈钢方管(60mm×60mm×1.5mm)共两根分别作为两侧的竖梁,四根型材通过激光焊接形成一个整体的门框结构,并且在示廓灯安装区域焊接有④不锈钢加强板共两件。由于柜门是通过铰链用螺栓固定在门框对应区域,为了提高货柜门框对应区域的强度,采用⑤不锈钢内螺纹钢套穿透型材后焊接在门框上,然后再将门框整体框架结构通过激光焊接与底板、侧墙和顶盖进行连接。这样既满足了柜门装配所需承载面的刚性需求,又有效的降低了整个货柜的重量。

1.5 柜门

货柜柜门是由不锈钢夹层材料及其周圈的不锈钢封板相互激光拼焊连接而成,其中采用的①不锈钢夹层材料规格为B0.4-40(夹层材料厚度40mm,上下面板厚度各0.4mm),②不锈钢封板规格为SUS304DL/δ0.5mm。在柜门铰链安装区域增加了③加强结构(材质为SUS304DL/δ3.0mm),并且采用④不锈钢内螺纹钢套穿透柜门夹层材料后焊接在柜门上以提高货柜门锁安装区域强度,确保车门安装后不会因为自身重量和货车行驶过程中产生的冲击载荷而失效。

1.6 重量对比

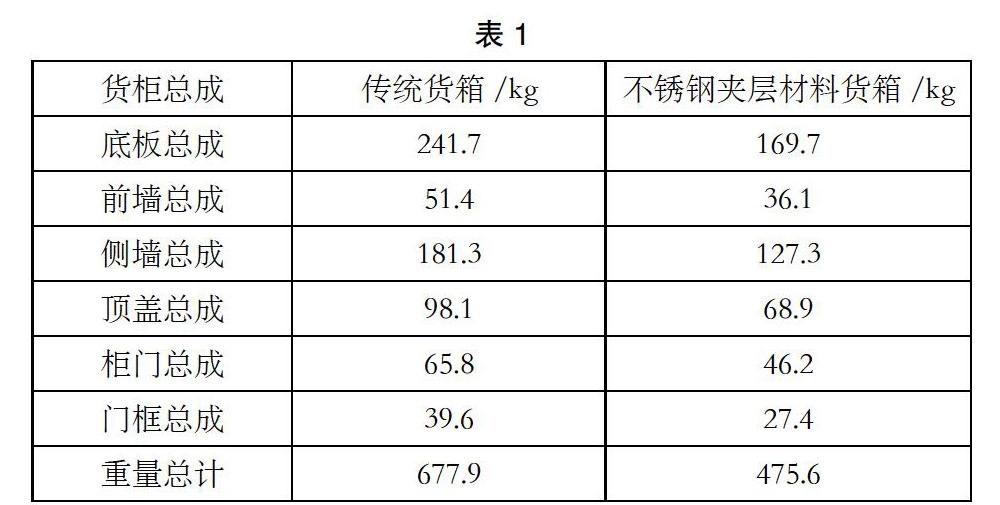

传统货箱与不銹钢夹层材料货箱重量对比如表1:

通过上表看出,不锈钢夹层材料与传统货柜相比,重量降低约202kg,减重比例约为30%,轻量化效果显著。

2 仿真分析

2.1 有限元模型

为了对比优化前后的货柜力学性能情况,我们将优化前后的货柜三维中面模型全部离散成有限元网格,生成两套有限元模型进行对比分析。

2.1.1 优化前的货柜有限元模型

货柜面板与框架的角焊保护焊缝采用REB 2单元进行模拟,货柜与框架的搭焊保护焊缝采用 area 焊缝单元进行模拟。货柜模型离散后,共计864 030个节点,872 856个单元,其中壳单元 763 501 个,area焊缝单元23 633 个,焊缝RBE3 单元 84 510 个,焊缝RBE2 单元 1 199 个。

2.1.2 优化后的货柜有限元模型

货柜夹层材料之间的激光焊缝采用节点对齐的方式进行模拟,货柜夹层材料与框架的焊缝采用REB2单元进行模拟,货柜与底板纵梁的焊缝采用area焊缝单元进行模拟。由于货柜整体左右对称,所以仅对货柜左半部分进行分析,货柜左半部分模型离散后,共计3 361 762个节点,3 711 207个单元,其中壳单元 3 483 570 个,实体单元 197 361 个,area焊缝单元6 936 个,焊缝RBE3 单元 16 616 个,焊缝RBE2 单元 6 724 个。

2.2 模态分析

为了使货柜在使用过程避免出现共振,降低噪声,我们需要研究结构系统的动力特性,对优化前后的货柜进行自由模态分析,分析货柜的振型形态及共振频率。

经过对有限元模型的计算,优化前的货柜一阶振型频率为12Hz,优化后的货柜一阶振型频率为15Hz,优化后的货柜频率值大于优化前的货柜频率值。由于目前大部分厂家对货柜模态值的评价尚无统一的指标,根据研究[1],在传统车辆上,因为车轮不平衡引起的激励频率一般低于11Hz,优化前后的货柜均大于这一指标,则优化后的货柜能更好的避免车轮不平衡运动导致的共振风险,故得出结论:优化后的货柜模态性能更好,整体刚度更高。

2.3 货柜刚强度分析

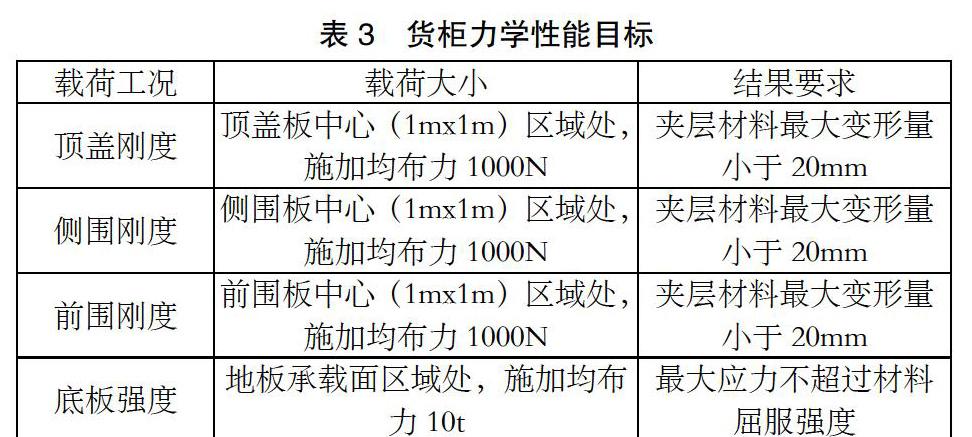

根据厂商要求,货柜需要满足以下设计标准:

为了验证设计是否满足设计要求,我们通过对货柜有限元模型加载对应的载荷工况,计算出优化后的货柜变形及应力结果。

通过表5分析表明:(1)货柜刚度满足厂商使用要求条件,并且前墙刚度和顶盖刚度要优于优化前货柜刚度性能;(2)根据两种货柜各自使用的材料性能条件,优化后的货柜底板安全裕度更大,强度更高。

3 结语

不锈钢夹层材料货柜结构在轻量化设计过程中,进行了整个货柜结构静强度分析,对设计结果进行了验证;通过仿真软件对不锈钢货柜的结构强度、刚度进行了验证。通过仿真计算,货柜各部位应力均小于材料屈服强度,不锈钢货柜结构具有足够的刚度、强度,能承受货车运输过程中的动载荷、静载荷以及冲击载荷要求。

根据模态和强度计算结果,轻量化设计的货柜结构强度和刚度均满足厢式挂车技术要求(JT/T 389-2010),货柜结构重量轻,强度高,且降低了制造成本,提高了货车核心竞争力。

参考文献:

[1]李军,陈云霞,李中兵.汽车轻量化应用技术探讨[J].汽车工程与材料,2010.

[2]周钊,康春香,顾歍.微型货车厢式货厢轻量化的设计[J].汽车实用技术,2017.

[3]凌静,王庆明.复合材料蜂窝夹芯管结构设计、制造工艺及性能表证[D].国防科学技术大学,2012.

作者简介:黄仁贵(1982-),男,湖南郴州人,本科,工程师,现从事车身设计工作。