高炉长寿炉缸设计与实践

赵奇强,陈 涛,赵国磊,王来信

(中冶华天工程技术有限公司,江苏210019)

0 引言

炉缸长寿技术的核心就是将炙热的渣铁流与以炭砖为主的传热体系通过人造渣皮隔开,人造渣皮在高炉生产时处于动态变化过程,传热体系利用水冷方式将耐火材料热面温度降到渣皮凝固线以下,形成稳定的凝固渣铁皮,实现耐火材料与渣铁流在空间上的分开。凝固过程形成的渣铁皮释放的热量必须有炉缸传热体系导出,凝固才能继续,且随时间延长,渣铁皮增厚,热量导出阻力增大,当凝固过程的渣铁皮热面释放热量不能及时导出时,渣铁流潜热将迅速熔化渣铁皮,因为熔化过程的潜热直接来源于铁水,熔化后的渣铁直接进入铁水,这部分热量不需经过炉缸传热体系,热量传递阻力小,所以熔化过程较凝固快。

炉缸的耐火材料是以各种类型的炭砖为主,且炭砖在频繁波动的炉缸中,易于暴露于铁水之中,而炭砖自身抗渣铁水侵蚀的性能有限。为了保护炉缸炭砖使其长寿,炼铁工作者更倾向于“隔热法”炉缸结构,以达到延长高炉炉缸寿命的目标。

1 “隔热法”炉缸结构

“隔热法”炉缸结构是将陶瓷杯作为人造渣皮,依靠陶瓷杯优良的抗铁水溶蚀、渗透、冲刷以及各种化学侵蚀的性能,达到保护炉缸炭砖免遭渣铁水直接侵蚀的目的。目前陶瓷杯主要采用刚玉莫来石砖或复合棕刚玉砖,其热膨胀系数比较大,抗热震能力差,因此陶瓷杯在设计、施工过程中必须要考虑和炭砖间设置适当的膨胀缝,而膨胀缝将成为该体系的重要环节。当前这种“隔热法”炉缸结构已得到马钢、梅钢、武钢、首钢、鞍钢等大型钢铁联合公司广泛认可[1]。

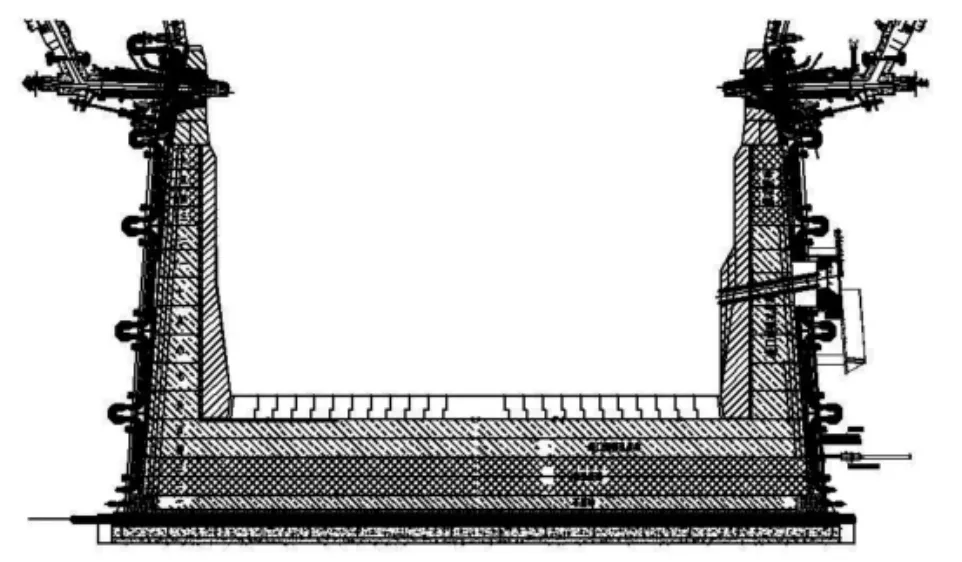

如图1“隔热法”炉缸结构,是国内某生产10年以上2 500 m3高炉炉缸结构。该炉缸结构侧壁耐火材料配置自热面向外依次为:铁口区600 mm(非铁口区300 mm)陶瓷杯+陶瓷质隔热填缝层+进口超微孔炭砖+碳素捣打料;炉底耐火材料配置自热面依次为:陶瓷垫+进口超微孔炭砖+微孔炭砖+高导石墨砖+碳素捣打料。炉缸长寿设计细节方面说明如下:

(1)侧壁炭砖长度建议不大于1.2 m,且870℃等温线宜控制在炭砖与陶瓷杯之间的膨胀缝内,以达到提高传热体系的抗热震能力。

(2)死铁层深度应结合炉容及原燃料趋势选取。深度不足造成中心焦堆沉坐,导致铁水流动空间不足,环流加剧,出现象脚型侵蚀;深度过大会造成炉缸底部焦炭沿着底部自由的焦炭床表面,按倾角不超过静摩擦角,向循环区下部运动,下部循环的焦炭流将加剧铁口区正下方耐火材料的冲刷,造成铁口正下方的异常侵蚀。

图1 “隔热法”炉缸结构

2 传热体系ANSYS分析

ANSYS软件是美国ANSYS公司研制的大型通用有限元分析(FEA)软件,是世界范围内增长最快的计算机辅助工程(CAE)软件,能够进行包括结构、热、流体、电场、磁场、声场等学科的研究,在核工业、铁道、石油化工、航空航天、机械制造、能源、汽车交通、国防军工、土木工程、造船等领域有着广泛的应用。ANSYS因其功能强大,通过ANSYS软件进行传热体系计算分析,对优化炉缸设计延长使用寿命尤为必要。本次传热体系分析以图1所示炉缸结构为例。

2.1 三维几何模型建立

利用ANSYS软件进行计算分析的前提,须将如图1所示“隔热法”炉缸结构通过3D建模软件转化为三维几何模型,一般分析过程建模阶段占用约50%的工作量,中冶华天近年大力推行BIM正向设计,为借助分析软件进行深化设计提供了便利,为便于计算现将炉缸炉壳及冷却壁外形隐藏,直接将冷却壁冷却强度赋予炭砖冷面进行传热分析。

图2 某高炉炉缸三维几何模型

2.2 材料属性设置

高炉炉底炉缸采用的主要材料种类及其导热系数如表1所示。

表1 材料物性参数

2.3 有限元网格划分

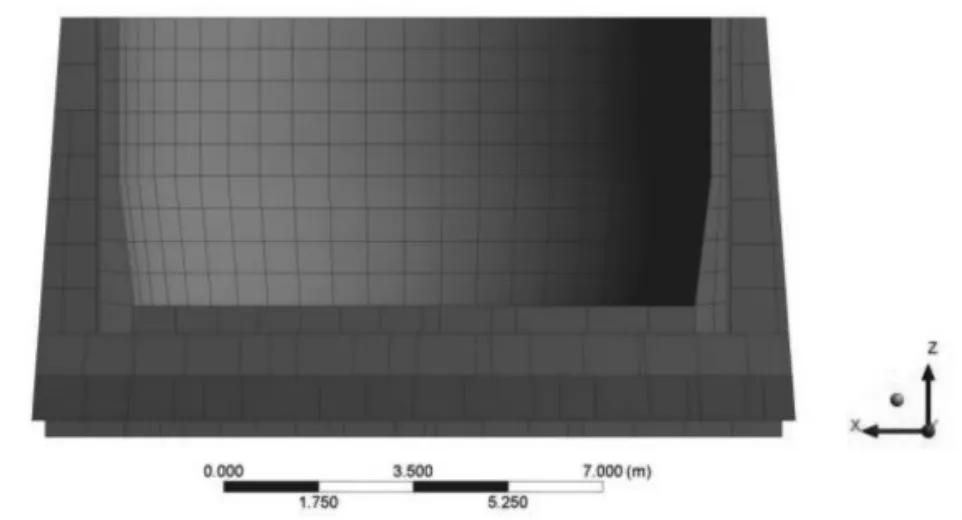

将简化后的三维几何模型导入稳态传热计算模块中,根据模型各耐火材料组合的具体尺寸划分计算网格,划分后的网格如图3所示:

图3 某高炉炉缸耐火材料组合有限元网格图

2.4 边界条件

高炉在进行生产作业工况下,炉缸最内侧耐火材料热面始终处于渣铁壳凝固和熔化过程,炉缸内炙热高温渣铁流温度约1 500℃左右,渣铁流热量在耐火材料热面被炉缸传热体系传导出去,将耐火材料热面渣铁流温度降至1 150℃形成渣铁凝固壳,随着热量不断被传递出去,渣铁壳开始增厚,由于渣铁壳导热系数极低,阻隔了高温渣铁流与耐火材料传热体系的接触,传热体系热量导出能力逐渐降低,低到一定程度,炉缸新生产的渣铁流将开始熔化渣铁壳,熔化后的渣铁壳直接进入炙热渣铁流,进入熔化过程,直到形成的渣铁壳熔化到耐火材料传热体系能力恢复,又开始逐渐形成新的渣铁壳,进入凝固过程,周而复始。

(1)炉缸耐火材料组合热面工况温度。炉缸耐火材料热面大多数工况下都会处于渣铁凝固壳的保护中,因此选择炉缸耐火材料组合热面温度为1 150℃。在极端条件下,炙热渣铁流局部热流过大,将整个渣铁壳全部冲掉,局部耐火材料热面完全暴露,直接接触高温渣铁流时,选择炉缸耐火材料热面瞬间工况温度为1 500℃。

(2)高温渣铁流热流密度。高温渣铁流热流密度,参考该2 500 m3高炉目标设计产能7 000 t/d及原燃料质量(尤其焦炭粒级组成及热态指标等参数)利用中冶华天专有技术《高炉炉缸环流传热指数推算模型》得到,代入分析模型。

2.5 结果分析

图4为某高炉炉底炉缸截面温度场分布,图中红色区域是高炉炉底炉缸耐火材料热面工况温度1 150℃,也是最高温度,依据该炉缸耐火材料结构及传热能力依次往外推演,炉底炉缸最外侧区域是本模型温度最低处,最小值102℃,符合设计目标。

图4 某高炉炉底炉缸截面温度场分布

图5是某高炉炉底炉缸截面热流密度分布,图中所示炉缸耐火材料热面热流密度分布基本自下而上逐步增加,基本上符合高炉炉缸死铁层及中心焦堆堆积规律,在炉底耐火材料热面稍微较高,也是由于出铁过程炉底径流和中心焦堆焦炭运行轨迹决定。

图5 某高炉炉底炉缸截面热流密度分布

陶瓷砖与炭砖膨胀缝之间的处理及温度场分布合理与否是决定高炉是否长寿的关键所在。该高炉在此位置选用的是隔热夹层,导热系数详见表1,具体厚度根据炉缸直径、陶瓷砖厚度、目标设计产能等决定。图6为炉缸耐火材料组合热面有渣铁凝固壳时,正常工况下隔热层与炭砖接触面温度场分布,温度分布范围为201.63~439.36℃,远低于使炭砖可能产生环裂的870℃。在极端情况下,炉缸耐火材料组合热面渣铁凝固壳完全脱落时,隔热层与炭砖接触面温度分布范围在234.9~552.03℃,如图7所示。

图6 正常工况下隔热夹层与炭砖热面温度场分布

图7 极端工况下隔热夹层与炭砖热面温度场分布

综上分析,只要炉缸耐火材料结构最内侧陶瓷砖和隔热夹层结构稳定完好,炉缸炭砖就不会由于热应力而产生粉化和环裂,给高炉炉缸奠定了长寿的基础。

3 结论

(1)“隔热法”炉缸结构在在高炉长寿方面优势显著。目前高炉炉缸结构中陶瓷杯和陶瓷垫已被广泛认可,陶瓷砖结构稳定可靠,其优良的抗铁水溶蚀、渗透、冲刷以及各种化学侵蚀的性能弥补了炭砖的不足,达到保护炉缸炭砖免遭渣铁水直接侵蚀的目的。另外陶瓷杯+隔热夹层结构避免了炭砖在870℃左右因为热应力作用产生炉缸耐火材料的环裂。这种炉缸结构用在国内某2 500 m3高炉上,该高炉目前运行10年以上,炉缸状况稳定,为该高炉长寿打下坚实的基础。

(2)炉缸传热体系设计中ANSYS分析是必要的。炉缸传热体系耐火材料的核心是炭砖寿命的维护,虽然陶瓷砖能有效隔离炙热渣铁流与炭砖直接接触,减少炉缸炭砖与渣铁流接触的概率,但造成炭砖因热应力产生环裂的870℃等温线区域不容忽视,利用ANSYS软件进行温度场分析,较传统的手工静态计算更能准确反映等温线的三维位置,方便设计者通过优化组合耐火材料物理性能与几何尺寸,较为完美的将炭砖环裂的等温线,即使在最不利条件下也能控制在炭砖以外,延长炉缸传热体系寿命,达到长寿炉缸设计与实践的目标。