某垃圾电厂供热改造项目研究

何耘夫 卢科

摘 要:随着垃圾焚烧发电厂的发展,对垃圾发电厂进行供热改造的需求越来越大,而项目前期的技术及经济分析对项目的顺利推进起着至关重要的作用。基于此,从技术和经济方面,详细分析了某垃圾发电厂供热改造项目的可行性和经济性,能为同类项目改造提供参考。

关键词:垃圾发电厂;供热改造;汽价测算

0 引言

目前垃圾发电行业受到环保政策要求和城市扩建等方面的压力越来越大,大量垃圾发电厂为了不被搬迁和拆除,在不断降低污染排放的前提下,还要承担一定的市政功能。其中,垃圾发电厂通过供热改造,对周边企业或居民用户进行供热,以提高垃圾发电厂的功能定位。本文以某垃圾电厂的供热改造项目为例,具体探讨和分析了改造过程中需要考量的技术成本和经济效益,确保垃圾发电项目可行。

1 项目技术背景

某垃圾发电厂位于湖北省某地级市工业园区,随着当地招商引资及地区功能的发展,园区内工业企业对蒸汽的需求不断提高。随着《大气污染防治行动计划》《打赢蓝天保卫战三年行动计划》等政策规定的出台,近几年当地政府积极响应相关政策,通过关停小锅炉,禁止新建燃煤电厂及锅炉,有效提高了环境质量,但同时面临了新的问题,当地企业只能通过自备天燃气锅炉进行供汽,导致用汽成本提高,造成部分企业外流,招商引资难度加大。因此,为了降低企业的用能成本,提高工业园区竞争力,当地政府对该垃圾电厂提出了进行供热改造的要求,以确保满足工业园区内企业的蒸汽需求。

垃圾电厂现有400 t/d的焚烧炉3台,配备12 MW凝汽式汽轮发电机组1台,15 MW凝汽式汽轮发电机组1台,15 t/h除盐水制备系统1套,处理生活垃圾量约45万t/a,机组年运行小时数在8 000 h以上,最大发电量达1.5亿kWh/a。

根据用户调研及负荷测算,工业园区平均用汽量约为40 t/h,年用汽量32万t/a。通过对用户分布进行分析,测算供汽压力1.3 MPa,供汽温度260 ℃。

2 项目改造技术方案

为了满足供汽需要,计划对其中的12 MW纯凝汽轮发电机进行改造。主要改造方案如下:将N12-6.0型凝汽式汽轮机改造为B3.8-6.0/1.3型背压汽轮机;新增加1台额定流量20 t/h的减温减压装置;新增1套40 t/h的除盐水系统;配套建设供热管道、安全、消防等设施。

2.1 供热机组改造热平衡计算

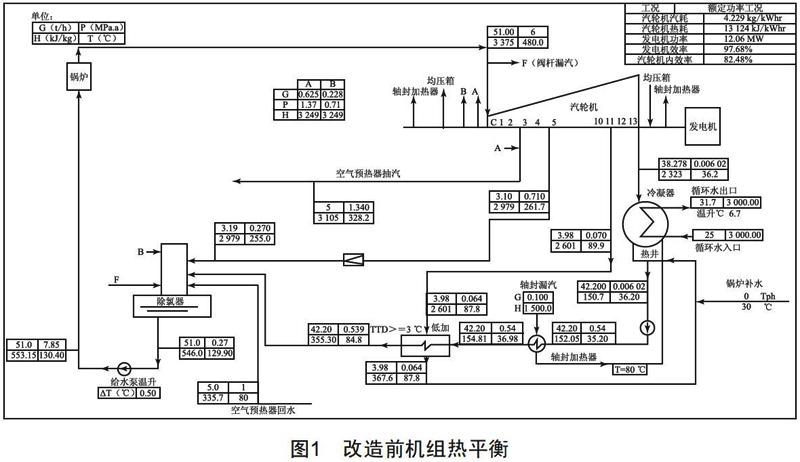

改造前机组热平衡如图1所示。

原机组参数:汽机进气量51 t/h,汽耗4.229 kg/kWh,额定发电功率12.06 MW。

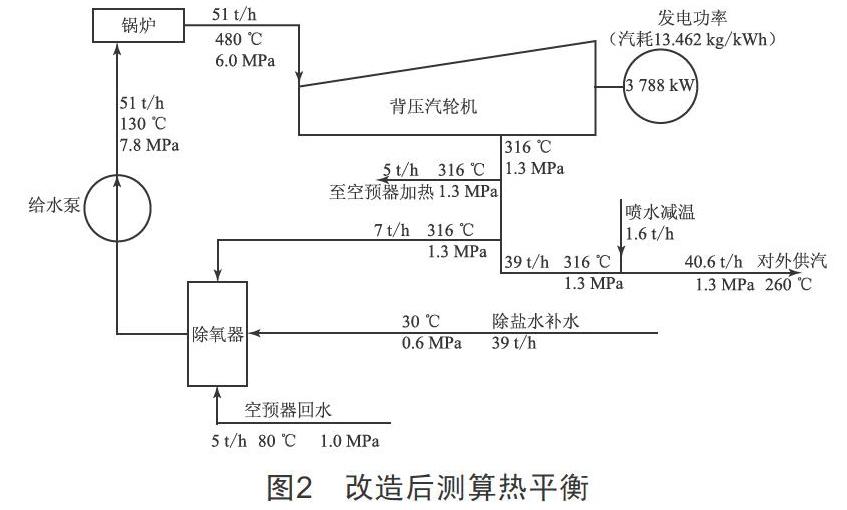

原有的N12-6.0型凝汽式汽轮机组共14级,包括1级调节级和13级压力级,改造过程保留调节级和第1~4级动叶轮叶片,拆除第5~13级压力级,新增电动隔离门、排汽安全阀和启动排汽阀及供热母管,将凝汽式汽轮机改造为B3.8-6.0/1.3型背压汽轮机。改造后测算热平衡如图2所示。

改造后机组参数:汽机进气量51 t/h,汽耗13.462 kg/kWh,额定发电功率3.788 MW,对外供汽量40.6 t/h。

2.2 除盐水系统改造

发电机组经供热改造后,由于供热蒸汽不回收,无法循环使用,原15 t/h除盐水制备系统不能满足供热要求,需要新增1套40 t/h除盐水制备系统。原水为城市工业给水,水质电阻≥15 MΩ·cm,系统工艺采用两级反渗透+EDI形式。

2.3 减温减压系统

考虑用户负荷的波动性,用汽峰值会短時间突破平均值40 t/h,测算峰值用汽量约为57 t/h。如果机组供汽量仅保证平均用汽需求,则无法有效满足用户的生产需要,但若按照峰值用汽进行机组改造又会造成投资和运行成本的增加。因此,设置一套20 t/h的临时减温减压系统,通过对另一台机组的主蒸汽减温减压,实现机组负荷的调峰运行。

2.4 供热方式

改造后的机组通过背压排汽及减温,直接供出参数为1.3 MPa、260 ℃的蒸汽,供汽能力为40.6 t/h,可以完全满足平均负荷下的用汽需求,当用汽量突破40.6 t/h时,将另一台机组的部分主蒸汽通过旁路引入减温减压系统,对高温蒸汽喷水减温降压,进行补充供热,可达到20 t/h的供汽能力。整套系统最大可实现供热能力60 t/h,既满足了用户需求,又节省了投资,同时提高了供汽的灵活性。

综上所述,通过以上技术方案改造,垃圾电厂完全可以满足工业园区的用汽需求。

3 经济性分析

供热改造不仅要在技术上可行,同时需要保证经济上的合理性,对此我们通过测算蒸汽出厂售价来分析项目的可行性。在改造项目中,主要的蒸汽价格影响因素包括:发电损失、制水成本、项目投资、人员增加成本、维护成本等,下面逐条进行分析归纳。

3.1 发电成本

由于供热改造降低了发电量,直接影响电厂的收益,因此需要考虑该部分的损失。机组改造后发电量由12.06 MW降低到3.788 MW,发电减少量8.272 MW,机组供汽能力40.6 t/h。按照现在垃圾电厂上网统一电价0.65元/kWh计算,发电损失均摊到每吨蒸汽的成本为:8.272×1 000×0.65/40.6≈132.43元/t。

3.2 制水成本

本项目的凝结水不回收,因此外供蒸汽的水损失需要通过除盐水系统不断补充。而影响除盐水成本的因素较多,包括原水供水方式、处理工艺、排放方式等。本项目按环保要求,需要将制取除盐水产生的浓水和垃圾渗滤液掺混,通过工艺处理后才能排放,造成除盐水的成本提高。通过综合评估,将除盐水制取成本定为20元/t。

3.3 项目投资、维护及人员费用分摊

估算本项目改造总投资1 900万元,按17年折旧考虑(根据《小型火力发电厂设计规范》(GB 50049—2011)规定,火电厂设计寿命30年,由于本项目特许经营权剩余17年,故按17年按考虑折旧),不留残值,测算年折旧费用:1 900/17≈111.76万元/年。由于本项目年供汽量32万t/h,因此固定投资均摊到每吨汽的成本为:111.76/32≈3.49元/t。改造部分维护费按总投资的5%取值,测算设备维护分摊成本:1 900×0.05/32≈2.97元/t。人员按增加化水及机务专业运行人员共4人考虑,按成本20万元/人考虑:20×4/32=2.5元/t。因此,项目投资、维护及人员等分摊蒸汽成本为:3.49+2.97+2.5=8.96元/t。

3.4 项目节省成本

除去增加的成本外,由于工艺系统变化,也为系统节省了部分运行费用,主要是改造成背压机后,汽轮发电机系统取消了凝汽器,从而减少了循环冷却水的用量,节省了循环水系统的电耗,同时由于冷却水量的减少,降低了冷却塔的蒸发损失量。

(1)根据热平衡图数据,改造后减少循环水量3 000 t/h,按照循环水泵扬程23 m,轴功率75%计算,可降低循环水泵泵耗:3 000×0.981×23/0.75/3.6=250 kW,均摊到每吨蒸汽上可节省成本:250×0.65/40=4.06元/t。(2)按照冷却塔蒸发系数0.015考虑,可减少蒸发损失45 t/h,按自来水价格3.7元/t考虑(本项目原水系统来自市政水),均摊到每吨蒸汽上可节省成本:3.7×45/40=4.16元/t。改造后节省的蒸汽均摊成本总共约为:4.06+4.16=8.22元/t。

3.5 供汽成本测算

根据上述测算,可以得出改造后每吨蒸汽的成本,在考虑一定的投资收益率后可以计算出一个较为合理的蒸汽售价,计算方法如表1所示。

因此,当出厂汽价为159.11元/t时,该项目改造在经济性上是可行的,目前工业园区各用户主要采用燃气锅炉自供汽,用汽成本在280元/t以上,远远高于本项目的出厂汽价,且绝大部分用户分布在垃圾电厂5 km范围内,即便考虑管网投资,依然有着很大的价格空间。因此,本项目不管是对于园区用户降低用汽成本,還是对于提高电厂本身的经济效益都有很好的促进作用。

4 需要注意的问题

本工程改造针对的是周边用户稳定运行时期的分析测算。若同类项目前几年用户的用汽量增长缓慢,用汽负荷无法达到改造预期的供汽规模,需要单独考虑该因素。因为用户的用汽稳定性和用汽量对测算结果影响非常大,因此对用户用汽负荷进行实地调研显得尤为重要。除此之外,因外部经济或市场原因可能导致的各用汽企业减产等因素也应综合考虑,以降低风险。

5 结语

通过合理的技术分析和改造方案,可以帮助垃圾电厂完成项目转型,从原来的垃圾焚烧发电项目,变为垃圾处理、电力供应、热力供应一体的综合类项目,大大提升了项目的区域功能定位,缓解了工业用户用汽成本高的问题,为解决因城市扩建导致郊区垃圾电厂面临被迫搬迁的困境,提供了一个很好的解决方案,同时还提高了垃圾电厂的经济效益。

本文分别从技术和经济方面分析了垃圾电厂供热改造项目,提出了改造方案和经济测算的思路。针对不同的项目,由于外部因素不同,需要根据具体项目的参数进行调整,但测算的思路和方法类同,可以借鉴参考。相关内容对垃圾电厂供热改造项目的前期策划和测算成本有着较好的指导和帮助作用。

收稿日期:2019-12-20

作者简介:何耘夫(1985—),男,湖北武汉人,工程师,研究方向:热能动力、城市热力。