煤矿地质防治水工作主要存在问题及对策

马亚民

(山西潞安集团蒲县新良友煤业有限公司,山西 临汾 041206)

1 概 述

山西潞安集团蒲县新良友煤业有限公司2101巷位于井田一采区,巷道设计长度为960m,巷道断面规格为宽×高=4.5×3.5m,巷道掘进煤层为山西组中下部2#煤层,煤层倾角-2~2°,煤层平均厚1.95m,容重1.35t/m3,煤层直接顶为粉砂岩,厚度为4~8m,有0.6~1.55m的砂质泥岩伪顶,顶板为泥岩,厚度为1~3m。工作面采用综合机械化掘进工艺,截止目前巷道已掘进220m。

根据山西潞安蒲县新良友煤业有限公司相关资料统计,整合前煤矿正常涌水量为12m3/d,最大涌水量为18m3/d,其核定生产能力为0.3Mt/a,经整合后生产能力提高为0.6Mt/a,采用富水系数法对2号煤层进行矿井涌水量预算,扩大生产能力后,2及3号煤层矿井正常涌水量为24m3/h,最大涌水量为36m3/h,施工巷道充水水源主要来自上覆岩层裂隙水。

2101巷掘进前期,工作面采取超前钻探的方法进行工作面水害防治,但是通过实际应用发现,探放水施工后效果不佳,施工巷道后期掘进时经常出现顶板淋水现象,最大淋水量大3.2m3/h,出现两次透水事故,透水量共计达329m3。

2 煤矿防治水工作存在的问题

2.1 水文地质资料不全面

由于矿井水文地质资料不全面,致使2101巷在生产活动中对采掘煤层水文地质情况(主要包括矿井充水源、矿井老空区、老窑水分布情况等)不了解,从而导致巷道掘进时探放水设计不合理,探水施工效果差,如2101工作面回采过程中受上覆岩层采空区积水影响,造成工作面回采至180m段顶板出现淋水现象,工作面被迫停产。

2.2 探放钻孔布置不合理

1)巷道前期钻孔布置方式:2101巷在掘进前期工作面每50m布置一排探水钻孔,钻孔布置在距顶板往下1.0m煤壁处,共计三个,钻孔间距为1.5m,钻孔直径为75mm,钻孔深度为60m,仰角为8°。

2)主要存在问题:工作面布置探水钻孔相对较少,钻孔形成的探测扇区未完全覆盖整个顶板含水区域,而且单孔深度为60m,钻孔终孔位置位于积水边缘,部分钻孔未能完全进入积水区,导致多数钻孔为干孔现象,不能有效地进行探放水施工。

2.3 封孔工艺落后

1)原封孔工艺:2101巷在掘进前期设计探水钻孔封孔长度为11m,钻孔施工12m进行扩孔处理,扩孔后钻孔直径为120mm,然后对钻孔内埋入长度为3.0mPVC管,并采用膨胀水泥进行封堵。

2)主要存在的问题:2101巷掘进煤层为二叠纪下统山西组煤层,煤层不稳定,易破碎,受巷道掘进影响工作面煤体内形成“应力三区”带,分别为应力破坏区、破坏减弱区和应力稳定区,而原封孔段位于破坏减弱区内,封孔长度不足;同时工作面煤体破碎严重,膨胀水泥封孔时对煤体裂隙渗透能力差,通过检测发现,最大渗透长度不足0.5m,导致封孔质量差,在放水时很容易出现孔口管窜动、煤壁渗水现象。

2.4 安全措施不到位

1)前期安全措施:2101巷掘进前期在放水前在钻场附近施工一条临时排水沟与盘区水仓连接,对钻场附近顶板支设一排木柱,共计4根,木柱间距为1.0m。

2)主要存在问题:2101巷顶板上覆岩层裂隙水预计含水量为6433m3,水压为1.4~2.1MPa范围内,积水量及水压大,由于钻场煤壁相对松软,放水时受水流冲击作用下煤壁极易垮落,造成封孔管暴露,降低了封孔质量,从而导致透水事故。

3 对策措施

3.1 加强煤矿防治工作力度

1)加强水文地质资料收集:煤矿企业应加大对矿井水文地质资料收集、管理力度,定期对矿井周边及上覆岩层水文地质资料进行采集、更新,井田内采区工作面在设计布置时尽量避开构造含水层以及老窑水、老空水区域,减少水害对采掘工作面施工过程中产生影响。

2)完善防治水工作管理制度:矿井内掘进工作面必须严格执行“有掘必探、有疑必探、先探后掘”的探放水原则,严格控制巷道安全掘进范围,详细掌握巷道掘进过程中可能揭露的地质构造,并对其含水情况进行合理分析,消除巷道掘进水害隐患。

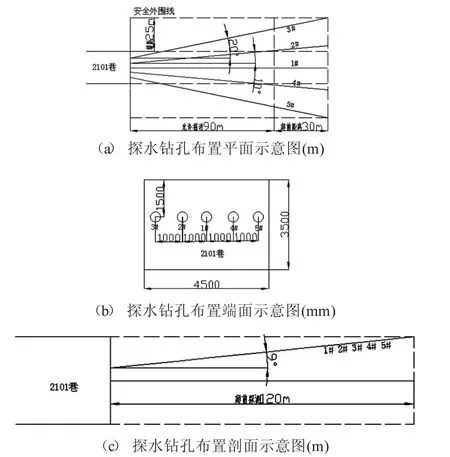

3.2 优化探水钻孔布置

1)钻孔布置要求:根据后期水文地质资料显示2101巷主要来自于上覆岩层裂隙水威胁,四邻无其他水害,所以工作面一排仰斜探水钻孔,钻孔成扇形布置,钻孔深度为120m,采用探测120m,掘进90m,循环往复进行,超前探测期间帮距为25m。

2)钻孔布置参数:通过优化后工作面共计布置5个(1#-5#)探水钻孔,钻孔布置在距顶板1.5m煤壁处,仰角为9°,钻孔终孔位置位于顶板往上16m处裂隙岩体内,如图1所示。1#钻孔水平角为0°,2#、4#钻孔水平角为10°,3#、5#钻孔水平角为20°

图1 2101巷优化后探水钻孔布置示意图

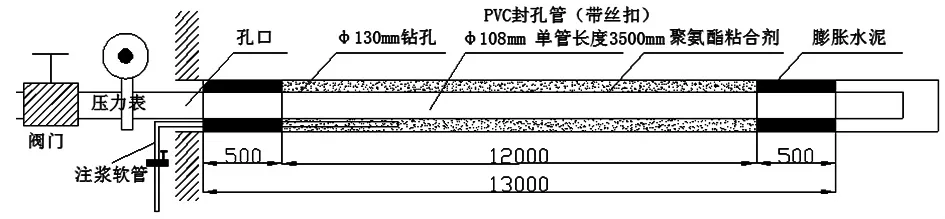

3.3 提高封孔质量

通过技术研究决定采用煤屑量法确定封孔长度,以及采用“两堵一注”新型封孔工艺。

1)封孔长度确定:通过在煤壁施工三个实验钻孔,钻孔深度为40m,仰角为9°。直径为75mm,三个钻孔在施工过程中详细记录每米产生煤屑量,通过记录发现,三个钻孔在0~5m范围平均产生的煤屑量为3.9kg/m3,在5~13m范围内平均产生的煤屑量为3.2kg/m3,在12~40m范围内平均产生的煤屑量为2.2kg/m3,由此可判断,在掩体12m后处于应力平衡状态,最终确定封孔长度为13m。

2)“两堵一注”新型封孔工艺:①仰斜钻孔施工14m后及时对钻孔进行扩孔施工,扩孔后钻孔直径为130mm,扩孔长度为13m,扩孔后对钻孔内安装3节长度为3.5m,直径为108mmPVC孔口管;②孔口管安装在管与孔壁之间埋入一根直径为16mm注浆软管,然后采用膨胀水泥对封孔口及底部进行封堵,形成密闭环形空间,封堵长度不得低于0.5m,如图2所示;③封堵后采用注浆机对环形空间高压注入聚氨酯粘合剂,注浆压力不得低于1.2MPa;④孔口管固定2h后对钻孔高压注水进行耐压试验,注水压力为水压的1.5-2倍,注水时间不得低于15min,注水过程中未发现钻孔窜动或煤体渗水即可视为封孔合格。

图2 仰斜钻孔“两堵一注”新型封孔工艺示意图

3.4 安全技术措施

为了提高巷道探放水施工安全,防止工作面透水事故发生,对钻场煤壁及顶板采取“玻璃钢锚杆+W型玻璃钢带+撞楔超前支护”联合措施进行维护,同时对巷道排水设施进行优化。

1)钻场煤壁维护:①钻场煤壁共计施工四排纵横交错W型玻璃钢带,横向第一排钢带施工在距顶板1.0m,与顶板平行布置,钢带长度为4.0m,第二排钢带与第一排间距为1.5m,每根横向钢带配套3根长度为2.0m左旋无纵筋螺纹钢锚杆,锚杆间距为1.5m,如图3所示;②纵向钢带与横向钢带成“井”字型布置,纵向钢带长度为2.5m,钢带排距为3.0m,每根钢带配套两根玻璃钢锚杆,锚杆间距为1.0m。

图3 钻场煤壁、顶板联合支护断面示意图

2)顶板维护:为了防止顶板冒落、破碎现象,决定对钻场煤壁顶板施工一排撞楔超前支护,撞楔超前支护主要由长度为3.5m,直径为30mm钢针组成,共计10根,钢针施工在设计顶板位置且垂直煤壁布置,钢针间距为0.5m。

4 结 论

2101巷在后期掘进过程中共计施工40个仰斜钻孔,其中29个为湿孔,11个为干孔,共计放水量为6119m3,平均水压为1.57MPa,在放水期间钻孔未出现窜动、煤壁渗水现象,钻场煤壁及顶板未发生垮落、破碎现象,受F6断层充水影响工作面放水后顶板最大淋水段位720~737m范围,淋水量为1.24m3/h,其它段平均淋水量不足0.3m3/h,基本消除了顶板裂隙水害,保证巷道安全快速掘进,取得了显著应用成效。