车载镜头中光学零件的加工工艺改进

杨永亮,张泓筠,李 娜*,刘昌兴

(1.凯里学院,贵州凯里 556011;2.中国移动通信集团吉林有限公司网络优化中心,吉林长春 130000)

随着汽车电子领域的发展,车载镜头已广泛应用于辅助泊车、行车记录以及车内监控等方面[1-5].在没有非球面的条件下,通常每个车载镜头中至少有5片玻璃透镜,透镜的光圈数N的要求为3~5,局部光圈数△N的要求为0.5~1,表面光洁度等级B要求为Ⅲ~Ⅴ,精度要求不高,但需求量很大[6],古典加工工艺,无法满足该类型光学零件批量生产的需求,而准球心加工工艺具有正压力恒定、摆架绕通过工件球心的轴线作弧线摆动、生产效率高等特点,适用于中等尺寸、中等精度光学零件的批量生产[7].在生产中用到的设备主要有上弧摆精磨抛光机(简称上摆机)和下弧摆精磨抛光机(简称下摆机),下摆机加工时磨具在下面转动的同时摆动,工件在上面只作随动转动不摆动,去除量由上面的测头测出并限定;上摆机加工时模具在下,零件在上,模具高速转动,零件随动并在顶针的带动下进行摆动,去除量主要通过操作者根据工艺参数和时间来确定[8],通常上摆机用于零件凹面的加工,下摆机用于零件凸面的加工,但下摆机的价格很高,同等准球心高度的下摆机的价格通常是上摆机的3~5倍,为了节约设备成本,通过对上摆机施压装置及工艺的改进,来实现上摆机代替下摆机对零件的凸面进行精磨和抛光.

1 光学零件的要求及加工方法

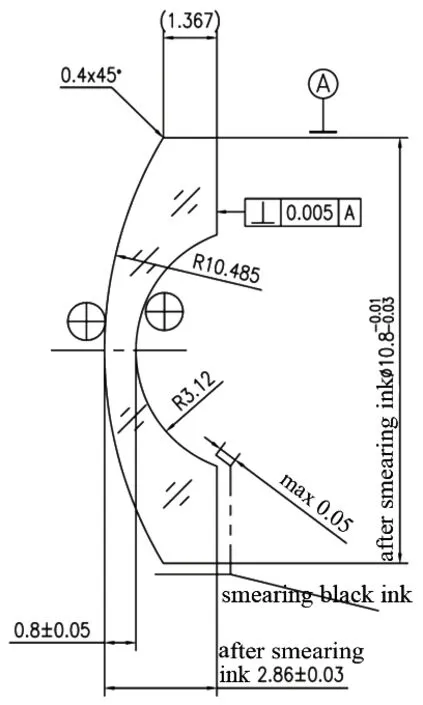

图1 为光学零件透镜图,零件的材料为H-ZLAF50B,表1给出了光学零件加工中对零件的要求.

图1 透镜图

由表1 可知,该零件属于中等精度的光学零件,可采用准球心加工工艺进行精磨和抛光.

表1 光学零件加工中对零件的要求

2 主要工艺流程

2.1 铣磨

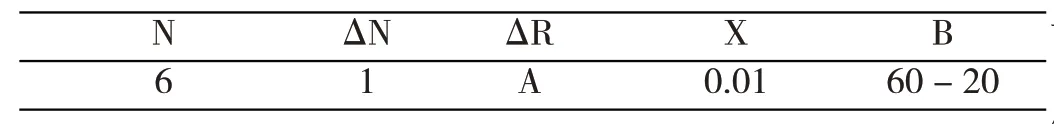

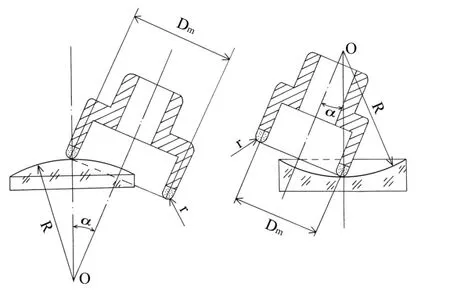

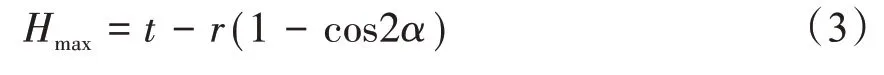

采用铣磨机加工球面时,曲率半径计算公式如下[7]:

式中R为球面曲率半径,r为铣磨砂轮刃口圆角半径,Dm为铣磨砂轮的中径,α为磨轮轴与工件轴的夹角,其中凸面零件取“-”,凹面零件取“+”.对于口径及曲率半径小且边缘厚度较薄的光学零件凸面的铣磨,在铣磨砂轮刃口圆角半径选定的条件下,若夹具深度和磨轮口径搭配不合理,很容易导致磨轮磨到夹具,由公式(1)可知,随着Dm的增大,α增大,这样也容易导致磨轮磨到夹具,使得与磨轮内部接触的夹具部分磨成与零件相同曲率半径的球面,使夹曹外边缘变薄,使用寿命缩短,增加了开夹槽和调整工艺参数的次数,降低生产效率,同时夹具与磨轮接触会影响铣磨工艺的稳定性.因此,对于口径及曲率半径小且边缘厚度较薄的光学零件凸面的铣磨时,在设计磨轮时,Dm的取值非常关键,可先通过理论推导,计算出磨轮中径的最小值,具体如下,假设磨轮中径的最小值为Dmmin,被加工零件的口径为D,由图2的计算可知:

其中凹面零件取“-”,凸面零件取“+”.当选定r值时,就可以根据公式(1)(2)求出Dmmin.以Dmmin为基础,结合生产实际及磨轮的加工精度,确定合适的磨轮中径,以减小或避免磨轮对夹具的磨损.

图2 铣磨原理图

在实际加工中,夹槽的深度也决定了磨轮对夹具是否产生磨损,设凸面铣磨后零件的边缘厚度为t,夹槽的最大深度为Hmax,由图2可知:

因此,Dm选定后,在保证零件能够夹牢的条件下,为了较少或避免磨轮对夹具的磨损,夹槽的深度不能超过Hmax.因此通过理论计算结合生产实际,给出合理的模具口径以及夹具深度,可减小或避免磨具对夹具的磨损,降低工人的劳动强度,提高生产效率的同时可增加工艺的稳定性.根据上述理论计算结合生产实际,确定铣磨凸面的磨轮中径Dm=6.5mm,铣磨砂轮刃口圆角半径r=1mm,铣磨凹面的磨轮中径Dm=3.3mm,铣磨砂轮刃口圆角半径r=0.5mm.光学零件的铣磨是在P-80型铣磨机上完成的,磨轮的磨料粒度均为320#,加工时的工艺参数如表2所示.

表2 铣磨工艺参数

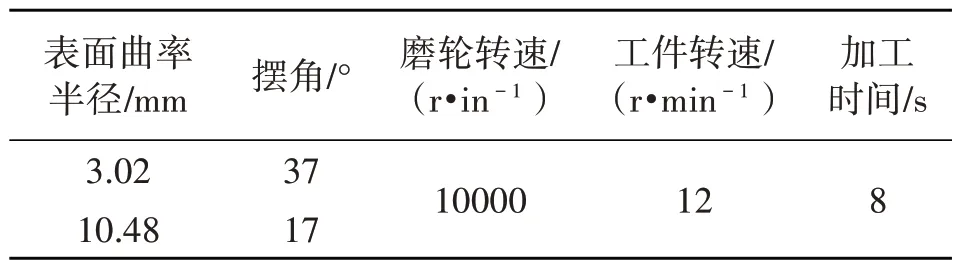

图3 简易球径仪

由于铣磨后零件表面粗糙度较大,无法用光学样板观察光圈来判断零件曲率半径的大小,虽然可用观察水渍的方法来判断曲率半径大小,但频繁使用光学样板易造成其表面划伤,缩短其使用寿命.因此尝试制作简易球径仪来代替光学样板对铣磨后零件表面的曲率半径进行检测.该简易球径仪由3 部分构成,分别是数显千分表、转接头和测量环,如图3 所示.转接头的一端采用螺纹与测量环相连,可针对不同口径的零件选择不同规格的测环,另一端嵌套在千分表上,并能通过旋转螺杆进行旋紧.测试时,如果测量环与零件接触部分的口径过大,则无法测量,过小则测试误差增大,通常,测量零件凸面时,测量环的内径一般为镜片外径的0.8~0.9倍,测量零件凹面时,测量环的外径一般为镜片有效口径的0.8~0.9 倍.由于测量环在测量光学零件曲率半径时,很难获得零件与测量环接触圆的真实直径,通过计算得到的零件的曲率半径存在较大的误差,为了克服上述问题,采用球径仪对标准件和被加工件曲率半径进行对比的方法,具体操作如下:用球径仪测量标准件曲率半径,并对千分表进行归零操作,以同样的方式测量被加工件,根据千分表上数值的正负及大小,可判断被加工件曲率半径的大小以及与标准件的偏离程度,该方法操作简单,易于操作人员学习和掌握,适用于在线的实时检测.简易球径仪能确保转接头与表头、侧头锁紧,以免滑动造成外观不良或测量误差.

2.2 精磨及抛光

2.2.1 施压装置的改进

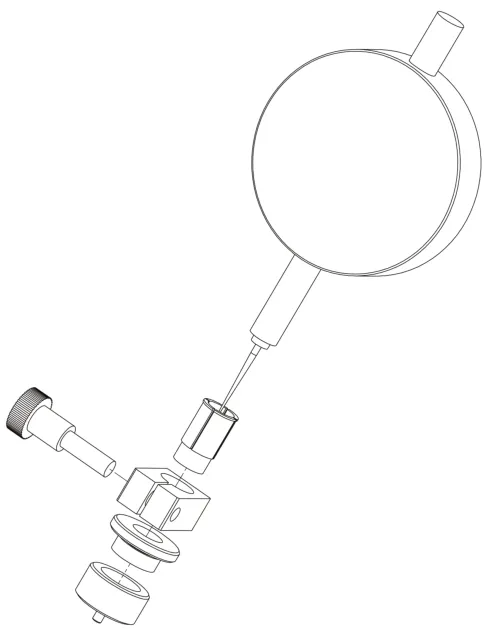

采用上摆机加工零件凸面时,若仍采用零件在上,顶针施压的加工方式,由于准球心位于被加工表面的上方,顶针绕准球心进行摆动时,无法带动零件进行足够地摆动,无法实现对零件的均匀磨耗,为了解决此问题,将上摆机的施压装置结构进行改造,具体结构如图4所示.

图4 改进后的施压装置头和轴承组件

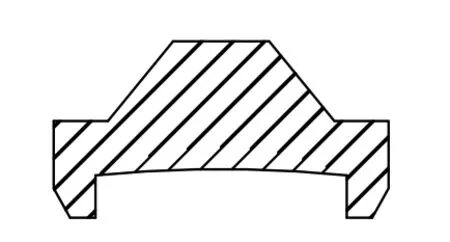

将顶针改造成压力头和轴承组件,改进后,将原来顶针与夹具之间的点接触变为压力头与夹具之间的线接触,由于压力头和轴承组件的存在,既可使零件进行足够地摆动,又可以实现零件随模具的转动.压力头与轴承组件之间采用螺纹连接,可根据不同口径的零件更换压力头,同时为了避免压力头与零件之间的刚性接触,在压力头和夹具之间加入O 型圈.与O 型圈接触的夹具结构如图5 所示,夹具上面的面形结构设计成梯形,以确保加工时夹具的稳定性及夹具中心轴线和O 型圈的中心轴线的同轴性.为了能够在加工中实时监控零件的厚度的去除量,在上摆机的摆动装置上增加了测量模块,主要由千分表、固定千分表的支撑杆和嵌套在压力杆上的测量平面三部分构成,测量平面在压力杆上的位置可调.加工中,去除量可由千分表测出,实现实时监控的目的.通过对施压装置的改进,不仅可以采用上摆机加工凸面零件,同时可以实现光学零件精磨时去除量的实时监控.

图5 夹具

2.2.2 精磨及抛光工艺

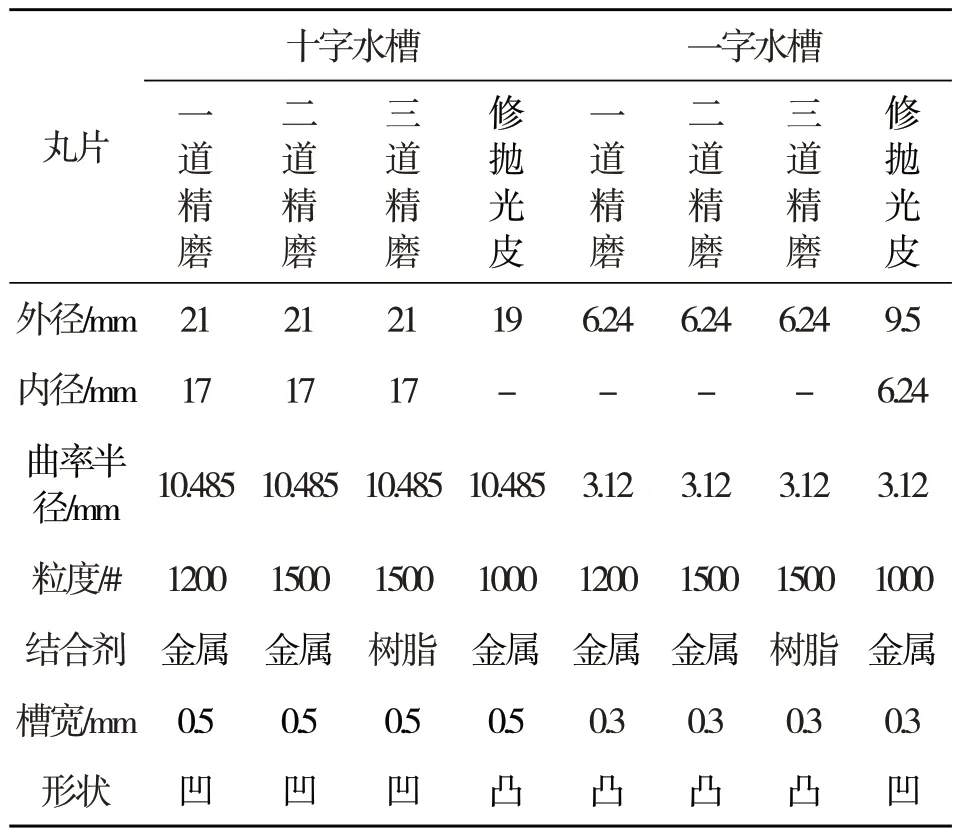

精磨及抛光中所用到的金刚石丸片的参数如表3 所示,由于H-ZLAF50B 的硬度较大,在精磨中采用三道丸片精磨,而修抛光皮丸片的作用是对抛光皮的面型进行在线修整,通常成对存在,一个用来提高光圈,另一个用来降低光圈.

表3 丸片的参数

在精磨工序中,为了增加磨具与被加工光学材料的亲和力,增加金刚石丸片的磨削效果,在光学零件的高速精磨中多采用三乙醇胺作为冷却液,但是长时间使用高浓度三乙醇胺,易造成操作人员的皮肤过敏,也易使设备腐蚀,因此选用型号为JM-2005A的冷却液代替三乙醇胺,冷却液和水按1:60进行配比使用.工艺调试初期,对零件凸面精磨后,采用光学样板对曲率半径测量时,发现零件外边缘出现明显的“塌边”现象,尝试增大摆角和摆幅并降低主轴转速的方法,但效果并不明显,进一步分析,由于丸片上水槽的存在,采用球心仪调整丸片的准球心高度时,可能存在误差,于是尝试将准球心高度在原来的基础上适当的调低,试验后改善效果较明显,但“塌边”现象仍未能完全消除;由于丸片的口径在确定的时候,是按照下摆机加工凸面零件时的计算方法给出的,可能丸片的口径偏大,于是改变丸片的口径,反复修改,经多次试验后“塌边”的问题得到了解决.使用上摆机加工零件凹面时,由于夹具多采用尼龙或POM等材料[8],若直接与顶针接触,易损伤缩短夹具的使用寿命.因此,在夹具与顶针之间加入刚体,刚体的一端与夹具配合,另一端与顶针配合,刚体的材料为钨钢(硬质合金),具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能[9].抛光粉的型号为MIROX1025A,按照每100g 抛光粉兑1L 水的比例进行配比使用,聚氨酯抛光皮的型号为LP87,厚度为0.5mm.最终的精磨及抛光的工艺参数如表4所示.

表4 精磨及抛光的工艺参数

2.3 机械定心磨边

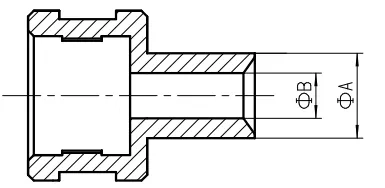

零件的磨边是在ACD-100 型机械定心磨边机上完成的,磨边接头的结构如图6 所示,材料为不锈钢,与凸面接触的接头尺寸:ΦA=9.8±0.02mm,ΦB=4±0.02mm,与凹面接触的接头尺寸:ΦA=5.6±0.02mm,ΦB=0mm,为了确保夹头轴与磨边机主轴的同轴度以及夹头端面与磨边机主轴的垂直度,采用夹具修正器配合修好的车刀,对磨边接头的内、外表面及端面进行修整,修整后首先采用1000目砂纸,再用聚氨酯抛光皮蘸抛光液对磨边接头端面进行处理,最后用无水乙醇和乙醚混合液对磨边接头进行清洗,磨边砂轮为电镀砂轮,粒度为350#,加工时砂轮轴转速为3500 rpm,工件轴转速为9 r/cycle.

图6 磨边接头

3 样品测试

随机选取100 个样品,选用A 类光学样板对样品的光圈和局部光圈进行测试,用FW-LensⅤT 型偏心仪测试样品的中心偏差,用XB-86C 型放大镜对样品的表面光洁度进行测试,测试结果如表5所示,各项指标的合格率均在90%以上,说明采用改进后的上摆机对光学零件的凸面和凹面进行加工,在降低了设备成本的前提下仍然可以获得较高的产品合格率[10].

表5 性能测试

4 结论

在车载镜头中光学零件凸面的批量生产中,为了节约设备成本,可通过对上摆机施压装置及工艺的改进,来实现上摆机代替下摆机对零件的凸面进行精磨和抛光,同时可实现上摆机精磨中去除量的实时监控,在工艺调试过程中,可以通过调整精磨模的准球心高度和模具的口径,来解决采用下摆机加工零件凸面容易出现塌边的问题,在铣磨工序中,针对口径及曲率半径小且边缘厚度薄的光学凸面零件,通过计算,给出合理的磨轮口径和夹具深度,可减小或避免铣磨磨轮对夹具的磨损,提高铣磨工艺的稳定性及生产效率,通过设计简易球径仪代替光学样板对铣磨后光学零件的曲率半径进行在线检测,可避免铣磨后零件表面对样板的划伤,降低样板的制造成本,零件的凹面的加工中,在顶针和夹具之间加入刚体,可降低丁针对夹具的损伤延长夹具的使用寿命.生产中单片加工的生产效率较低,如何采用上摆机对多片零件进行同时加工是下一步工作的重点.