金属有机骨架材料低温脱硝技术研究进展

张慧茹,孙中豪,赵 毅

(华北电力大学 环境科学与工程系,河北 保定 071000)

空气中的氮氧化物(NOx)会引起光化学烟雾、臭氧消耗、酸雨、气候变暖等环境问题。选择性催化还原技术(SCR)是目前使用最广泛且效率最高的NOx脱除技术,工业使用的V2O5-WO3(MoO3)/TiO2催化剂要求反应温度在300~400 ℃,且具有较强烈的毒性。因反应温度较高故要求脱硝装置设置在除尘和脱硫系统前,而烟气中的烟尘和SO2反应生成的含硫化合物会磨损或堵塞催化剂的空隙,缩短催化剂使用寿命。因此开发低温和抗SO2性能强的SCR催化剂一直是研究热点。

金属有机骨架材料(MOFs)具有较大的比表面积和孔隙率,金属活性位分散性较高。采用MOFs做催化剂应用于SCR系统表现出较好的低温脱硝效果和较强的抗SO2、抗H2O性能。本文综述了近年来MOFs作为低温脱硝催化剂的研究进展。

1 MOFs概述及SCR反应机理

MOFs是由金属离子与有机配体通过配位连接合成的多孔晶体材料,具有比表面积大、孔体积大、结构规整、金属活性位分散等优点[1]。与多孔材料活性炭和分子筛相比,MOFs的显著特点是孔道结构均匀、可调节[2]。合成方法、合成温度、溶剂和前驱体的配比等合成条件对MOFs的形貌和催化性能有重要影响。MOFs的主要制备方法有溶剂热法、水热合成法、微波辐射法、声波合成法、超声法、电化学法、气相沉积法和机械化学法等[3-4]。但MOFs材料与传统催化剂相比也有一定的缺陷,如有机配体部分在苛刻的反应条件下易受热分解,导致MOFs催化剂的热稳定性较差,限制其应用。此外,MOFs催化剂目前还未实现量产。

NH3-SCR反应机制一般分为以下两种:1)Langmuir-Hinshelwood (L-H)机理,吸附在相同或相邻活性位上的NH3和NOx反应生成N2和H2O[5];2)Eley-Rideal (E-R)机理,吸附态的NH3与气相中的NOx反应生成N2和H2O[6]。MOFs作催化剂,先在适当的条件下进行活化处理,去除不饱和金属活性位点表面上吸附的溶剂分子,使活性位点的数量增多,NH3和NO大量吸附在活性位点上。吸附态的NH3有两种形式,NH4+和配位NH3。NO被吸附后容易被氧化成NO2,NO2与NH4+反应生成N2和H2O,此时SCR反应以L-H机制进行。而配位态的NH3会进一步脱氢生成—NH2,再与NO反应生成N2和H2O,此时SCR反应以E-R机制进行[7]。因为MOFs催化剂的高比表面积、较大的孔体积和分散的活性位点,增强了催化剂的吸附能力,使吸附具有良好的分散性,从而提高了反应物的传质效率和低温催化活性。

ZHANG等[8]通过DFT计算方法研究了Mn-MOF-74对NH3-SCR系统中小分子气体的吸附特点,并推断出SCR的反应机理。Mn2+与有机配体结合后形成不饱和金属活性位点,起到激活气体分子和完成氧化还原反应的作用。Mn-MOF-74还起到储存气体和均匀分散不饱和金属活性位点的作用。Mn-MOF-74吸附气体分子的强弱顺序为:NH3>NO2>NO>O2,可看出NO2仅次于NH3,且NO2能与NH3发生快速反应,促进脱销反应的进行。促进NO向NO2的转化有利于提高低温脱硝效率,也是设计MOF催化剂的重要思路。关于NH3和H2O、NH3和SO2的竞争性吸附的研究表明,不饱和活性位点吸附NH3的能力较强,这可能是MOFs做催化剂抗H2O和SO2的能力较强的原因。但H2O分子也可以以物理吸附的方式吸附在活性位点上,且一定条件下H2O和SO2都有可能取代已经吸附的NH3,从而影响NH3-SCR的反应活性。因而杂质气体H2O和SO2对脱销性能的影响不可忽视。

ZHANG等[9]还对SCR在MIL-100-Fe上的反应机理进行了研究。结果表明,MIL-100-Fe存在大量的Fe不饱和活性位点,气体分子容易吸附在不饱和活性位点上,这是催化活化过程中的重要的步骤。Fe3+容易将吸附的NO转化成NO2,吸附态NH4+与NO2反应生成中间产物NH2NO后分解为N2和H2O。活化位点的种类、数量决定NH3的吸附状态和吸附强度[10]。因此,增加活性位点的数量,开发具有一定氧化还原性能的活性点的催化剂,将是MOF低温脱硝催化剂的研究重点。

2 单金属MOFs低温催化剂的研究进展

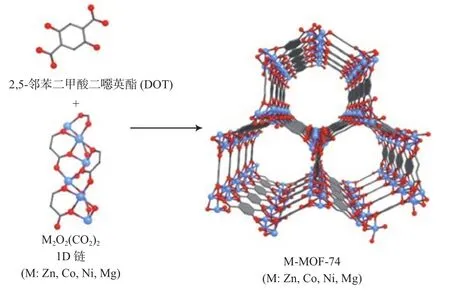

以MOF-74(M)为例,由金属M和有机配体2,5-二羟基对苯二甲酸乙酯(DHTP)通过配位链接组成。金属M有6个配位键,在DHTP中分别与5个氧原子和1个溶剂分子配位。MOF-74(M)合成方法如图1所示[11]。溶剂分子被移除后形成不饱和金属配位点,即金属活性位点,在催化反应中起重要作用[12]。

图1 MOF-74(M)合成方法

在MOFs材料中,MOF-74具有最高的开放金属位点密度和较大的比表面积,对反应物的吸附性能较好,有利于催化反应的进行。而Co3O4在高空速和低温下对NO氧化和NOx转化活性较高。JIANG等[13]采用溶剂热法在不同温度下合成了Co-MOF-74,100 ℃下制得的Co-MOF-74呈花瓣状,其他温度下均为六棱柱状。经测定100 ℃制备的Co-MOF-74比表面积和孔体积均最大,催化活性位点的数量最多,NO转化率最高。可见合成温度对MOFs的结构和形状有较大影响,最佳合成温度下合成的MOFs具有较高的催化活性。JIANG等[14]还结合实验和计算两种方法对比研究了MOF-74(Mn、Co)的低温脱硝性能,实验和计算结果都表明,MOF-74因其含有高度分散的不饱和金属活性位点,对NO和NH3具有较高的吸附和活化能力,Mn-MOF-74在220 ℃时脱硝率为99%,Co-MOF-74在210 ℃的脱硝率为70%,N2选择性均接近100%。表征结果表明,金属离子可以影响MOF-74产物的结构形貌,Mn-MOF-74呈空心球形结构,Co-MOF-74呈花瓣状。结构形态的不同,使Mn-MOF-74的吸附能力远高于Co-MOF-74,所以Mn-MOF-74低温SCR活性较高。SO2和H2O的加入对脱硝效果影响不大,但单独加入H2O时由于水分子离解生成的OH-与金属中心结合使不饱和金属活性位点钝化,脱硝率下降较多。反应一段时间后停止通入SO2和H2O,催化剂脱硝率都能迅速恢复,表明SO2和H2O的加入并没有破坏催化剂的结构和性能。此外,循环3个周期后的催化剂仍能保持较高的脱硝率。

WANG等[15]采用水热合成法合成了MIL-100(Fe),温度达到150 ℃时脱硝率明显上升,245~300 ℃时脱硝率保持在97%以上,N2选择性达100%。工业催化剂V2O5-WO3/TiO2在300 ℃以上时脱硝率才能达到90%,且此时已有N2O生成且随温度升高生成量增加。250 ℃时MIL-100(Fe)脱硝率为98%,通入SO2和H2O后脱硝率下降至90%,停止通入SO2和H2O后回升到95%。与V2O5-WO3/TiO2相比,MIL-100(Fe)催化剂毒性小,低温催化活性强,抗SO2和抗H2O性能强。

共溶剂对金属离子配位形成MOFs的拓扑结构有重要影响。ZHOU等[16]研究了不同共溶剂合成的Cu-MOF-74的形态、结构差异和它们对脱硝效果的影响。使用异丙醇和乙醇两种共溶剂制备的催化剂的形态分别为六边枝状和花束状。异丙醇做共溶剂在80 ℃合成的催化剂具有最大的比表面积和微孔体积(分别为1 025.0 m2/g和0.420 cm³/g),且催化剂含有L和B两种酸性位点,具有较强的NH3吸附能力,脱硝效果最佳,230 ℃时脱硝率达98%,加入H2O后脱硝率降至54%,停止加入H2O后脱硝率迅速回升;加入SO2后初始脱硝率保持在85%以上,反应4 h后,由于新酸性位点产生,脱硝率回升至93%,停止加入SO2后脱硝率继续回升至98%。

LI等[17]通过水热合成法合成了Cu-BTC,发现活化条件对脱硝率有重要影响。在230 ℃真空条件下活化的催化剂具有最高的脱硝率,220~280 ℃温度范围内脱硝率接近100%。这是因为,活化温度低于230 ℃不能完全移除Cu活性位点上的溶剂分子,影响催化活性,而温度高于250 ℃有机配体被破坏,使催化剂丧失催化活性。刘震震等[18]采用电化学方法合成了Cu3(BTC)2催化剂,甲醇为溶剂、电解液浓度0.05 mol/L、电压10 V条件下制备的Cu3(BTC)2晶型结构良好,产率达97%,在220~280 ℃温度范围内NO转化率达90%。

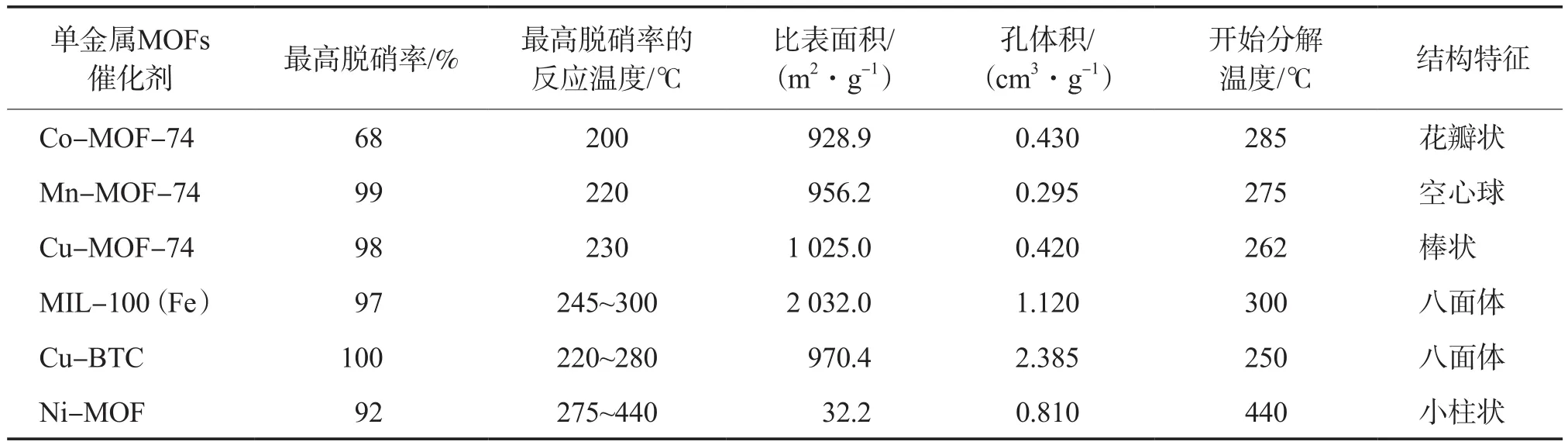

SUN等[19]采用水热合成法合成了一种以对苯二甲酸为有机配体的晶体多孔材料Ni-MOF,Ni-MOF做催化剂有较宽的温度窗口,在275~440 ℃温度范围内脱硝率达92%以上。与已报道的Cu-BTC、MIL-100(Fe)相比具有更好的热稳定性,温度高达440 ℃仍保持良好的热稳定性。实验表明,Ni活性位点的存在是促进NH3吸附和催化反应进行的关键。一些典型单金属MOFs催化剂的催化效果及物化性质见表1。

3 双金属MOFs低温催化剂的研究进展

通过将不同的金属引入同一MOFs框架,可发挥不同的金属位点的协同催化作用。近年来,关于复合MOFs在SCR中应用的研究越来越多,与单金属MOFs相比,双金属MOFs表现出更优异的催化性能。掺杂不同金属增加了活性位点的数量,也可通过不同金属的相互作用促进氧化还原反应的进行,提高低温催化性能和骨架稳定性[20]。合成方式和两种金属所占比例对催化性能有较大影响。

在MIL-100(Fe)上NH3与NO和O2的竞争吸附会减少NO2的生成,影响脱硝率。WANG[21]将Ce嵌入MIL-100(Fe)的微孔中,但仍保持了MIL-100(Fe)的结构,在催化反应过程中促进了NO2的生成,提高了低温脱硝率,196~300 ℃范围内均有较高的脱硝率(90%以上),且表现出较强的抗H2O和SO2能力和稳定性。ZHANG等[22]采用水热合成法合成了MIL-100(Fe-Mn)催化剂,在260~330 ℃能保持90%以上的脱硝率;在280 ℃时脱硝率最高,为96%;超过330 ℃时脱硝率明显下降。而MIL-100(Fe)和MIL-100(Mn)的最高脱硝率只有78%和53%。MIL-100(Fe-Mn)中Mn对低温脱硝具有促进作用,Mn与Fe之间的协同作用使其具有更好的低温脱硝性能。同时加入SO2和H2O后,因为有SO4

2-生成使催化剂中的酸性位点增多反而使MIL-100(Fe-Mn)脱硝率上升。SHI等[23]将Cu+负载到MIL-100(Fe)上制得Cu+/ MIL-100(Fe),其最高脱硝率比MIL-100(Fe)提高16%,150~300 ℃温度范围内随温度升高脱硝率提高,最高达76%。原因是活性位点增多和活泼的Cu+和Fe活性位点之间的良性作用。

近年来,采用轻金属作为金属活性中心也受到较多的关注,由于Al具有独特的八面体结构和较强的Al–O键,Al基MOFs表现出良好的热稳定性。XUE等[24]将Pt均匀稀疏地分散在MIL-96(Al)表面,制得PtxMIL-96(x表示Pt的质量分数)。x为0.41%的催化剂在60~90 ℃范围内脱硝率接近100%,N2选择性约97%。实验表明,Pt与MIL-96之间的电子转移对H2-SCR反应有很好的促进作用,重复使用后的催化剂仍能保持较高活性。

YU等[25]以CuO为核,以Cu3(BTC)2为壳,采用原位生长法合成了一种新型壳核结构MOFs材料。CuO@Cu3(BTC)2催化剂脱硝率高于单独使用CuO或Cu3(BTC)2,180 ℃时脱硝率达80%以上,240 ℃达到最高,为95%。SO2和H2O的加入对脱硝效果影响不大,停止加入后脱硝率逐渐回升。单独加入SO2然后停止加入SO2时脱硝率回升到88%,没有回升到其最佳值是由于有少量硫酸铵和金属硫酸盐生成,引起轻微的不可逆中毒现象。

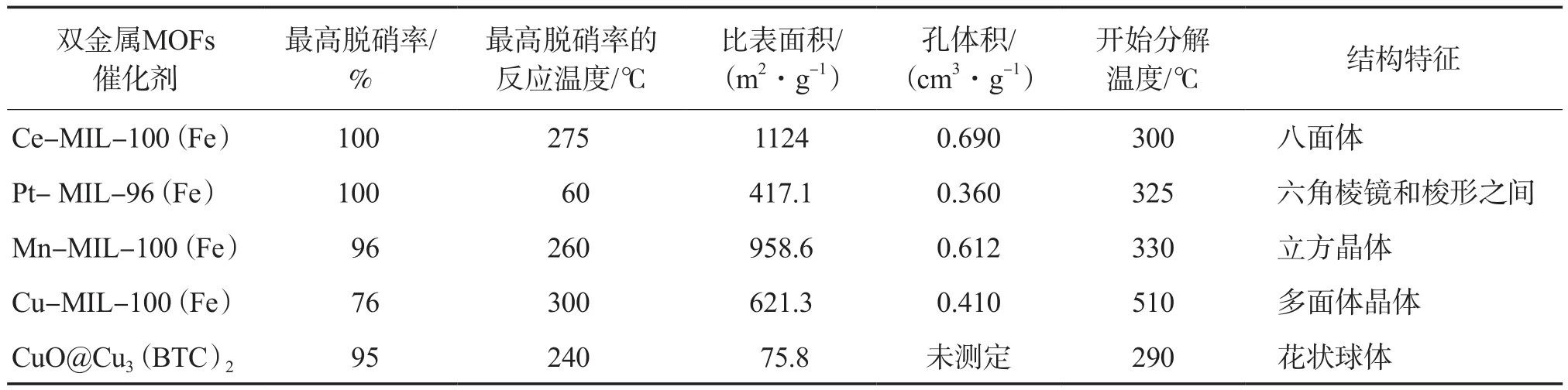

一些双金属MOFs催化剂的催化效果及物化性质见表2。

表1 单金属MOFs催化剂的催化效果及物化性质

表2 双金属MOFs催化剂的催化效果及物化性质

4 MOFs作前驱体的研究进展

近年来,有研究者将研究方向转向以MOFs为前驱体的MOF基衍生物,多数衍生物的主要成分为金属氧化物。JIANG等[26]以Mn-MOF-74为前驱体,在N2和空气两种气体条件下通过热分解制备MNOx,用于NH3-SCR低温脱硝研究。发现通过改变热分解条件可以调节MNOx纳米粒子的晶体结构,从而提高脱硝率。结果表明空气条件下,分解温度为300 ℃时所得MNOx脱硝效果最好,260 ℃反应温度时脱硝率为96%。而氮气条件下,分解温度700 ℃时得到的MnOx纳米颗粒,具有最大的比表面积和孔体积,脱硝率最高可达98%,此时的反应温度为220 ℃,N2选择性接近100%。氮气下,700 ℃为最佳的热分解条件,热解得到的材料仍保持Mn-MOF-74原有的圆型结构,但表面出现很多介孔,使活性位点分布更分散,提高了低温催化活性。

ZHAO等[27]在600 ℃下煅烧Ce-MOF-5,使其完全分解为CeO2-ZnO。实验以C3H6为还原剂来探究CeO2-ZnO的C3H6-SCR脱硝性能。热分解获得的CeO2-ZnO是尺寸更小的表面多孔的立方颗粒材料。Ce掺杂量为5%(w)制备的CeO2-ZnO作催化剂脱硝率最高,250 ℃时N2产率为69.1%,最终脱硝产物为N2、CO2和H2O。由于Ce的加入,CeO2和ZnO相互作用增大了氧化还原效应,促进了氧的转移,从而使脱硝率显著提高。

ZHANG[28]等以Cu-BTC为前驱体制备了碳基催化剂,以CO为还原剂,与Cu-BTC相比具有更好的低温脱硝性能。N2和CO气氛下制得催化剂NO转化率达100%时的温度分别为317 ℃和310 ℃。最佳脱硝温度仍在300 ℃以上,不符合低温脱硝的要求,所以实验还研究了引入金属Ag后催化剂的脱硝性能。在制备Cu-BTC时加入Ag2NO3,当Cu与Ag的摩尔比为6∶1时效果最佳,脱硝率为100%时温度为235 ℃。研究指出,催化剂中引入Ag原子能使NO迅速吸附在Ag原子表面转化为激活态,从而提高低温催化性能。QIN等[29]采用直接溶剂交换热法制备了A-Cu-BTC(A=Fe,Ni,Co,Mn)并以它为前驱体在600 ℃、N2条件下分解得到AOx/CuOy/C。研究结果表明,A原子的加入能提供氧空位将Cu2+转化为Cu+,掺杂Ni、Co或Mn的A-Cu-BTC的NO转化率有所提高但不显著,而Fe的加入破坏了Cu-BTC的结构,NO转化率降低。而MnOx/CuOy/C在157 ℃时NO转化率超过95%,是一种性能优异的催化剂。FeOx/CuOy/C、NiOx/CuOy/C、CoOx/CuOy/C做催化剂NO转化率达100%时的温度分别为193,187,174 ℃,与CuOy/C相比反应温度降低。

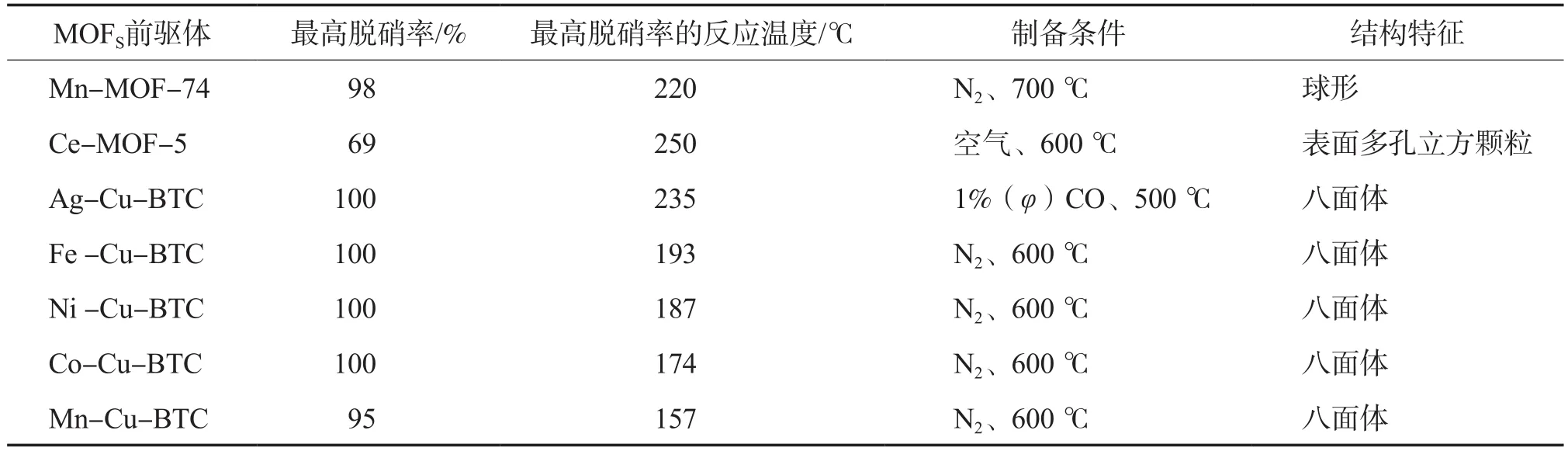

MOFs为前驱体制得催化剂的催化效率及结构特征见表3。

表3 MOFS为前驱体制得催化剂的催化效率及结构特征

5 结语与展望

MOFs催化剂的脱硝效果优于传统催化剂,且表现出良好的抗SO2抗H2O性能。双金属MOFs可提高催化性能和催化剂稳定性,以MOFs为前驱体的金属氧化物也表现出较好的催化性能。MOFs材料的低温催化活性较突出,但因其有机组分在高温下易分解会使MOFs的结构坍塌。在今后的研究中可深入研究含有两种或两种以上金属的复合MOFs材料,开发稳定性更高、抗SO2抗H2O能力更强的MOFs催化剂。对有机组成部分进行改性,提高有机配体的热稳定性也是一个重要的研究思路。

目前对于低温催化剂的研究多集中在以NH3为还原剂,氨逃逸等也成为令人困扰的环境问题。而CO和碳氢化合物通常存在于大多数废气中,可作为还原剂替代NH3或尿素,不用额外添加还原剂,这是催化剂开发的一个重要思路。此外,H2O和SO2对MOFs结构的具体作用机理及其影响还有待进一步研究。