轮毂轴承摩擦力矩特性及其试验研究*

王建华,黄德杰

(浙江万向精工有限公司,浙江 杭州 311202)

0 引 言

摩擦是轴承的一项重要特性。随着汽车低能耗要求的提出,其轮毂轴承的摩擦水平越来越受到各界的广泛关注。

国际著名的轴承制造商也意识到了摩擦对轴承性能研究的重要性,如:日本的NSK与NTN均把摩擦学作为轴承研发的基础理论学科;瑞典的SKF与NSK轴承型录给出了滚动轴承滚道摩擦力矩计算方法,充分考虑了预载荷、润滑、轴承结构、工况特征等因素[1]。

在国内,也有很多机构从事轴承摩擦方面研究,如:洛阳轴研所的徐荣瑜[2]对角接触球轴承的摩擦力矩进行了理论分析与试验验证;洛阳工学院的周晓文[3]对角接触球轴承的摩擦力矩进行了试验研究,建立了摩擦力矩的经验公式;杭州轴承试验中心的李兴林博士等[4]对影响角接触轴承摩擦特性的各类因素作了相应的理论分析。

目前,国内外相关摩擦的研究主要集中于轴承的滚道摩擦,而对密封处摩擦的研究则相对较少。轮毂轴承密封处的摩擦占轴承的整体摩擦一般不低于30%,由于其结构和应用场合的特殊性,使得对轮毂轴承摩擦的研究需要兼顾滚道与密封处。由于密封橡胶摩擦处的力变形工况、温度工况与润滑工况的耦合作用,使得密封处摩擦规律相比滚道摩擦规律更加复杂,仅通过理论模拟分析很难获得密封橡胶的摩擦规律。

本研究在分析轮毂轴承摩擦影响因素的基础上,从试验角度出发,分析滚道、密封处各因子对摩擦力矩的影响程度,以期为掌握轮毂轴承的摩擦特性,并进行轮毂轴承的低摩擦设计提供指导。

1 摩擦力矩及其影响因素分析

轮毂轴承摩擦力矩可分为启动摩擦力矩与动摩擦力矩。启动摩擦力矩定义为轮毂轴承内部相对运动零件从静止到运动所克服的静摩擦力与旋转半径的乘积。动摩擦力矩定义为在特定工况转速下轴承内部相对运动零件动摩擦力与旋转半径的乘积。

在一般场合,常把低转速3 r/min~5 r/min下的摩擦力矩近似为启动摩擦力矩,通过大量的测试也反映了两者的近似性。

轮毂轴承为整车的传动与承载部件,实际工况使得研究各种转速工况下的动摩擦力矩将更有意义。

为了研究摩擦力矩的影响因素,笔者选择当前主流的第3代轮毂轴承的单元结构作为研究对象。

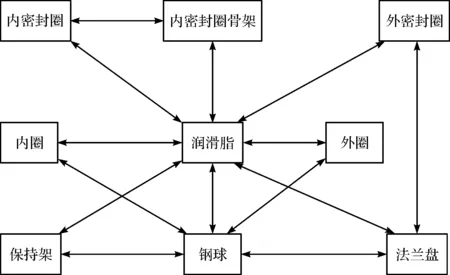

第3代轮毂轴承总成件上各零件的配合关系如图1所示。

图1 轮毂轴承各零部件配合关系

依据图1,可得到8类相对运动关系:

(1)内密封圈与内密封圈骨架之间的相对运动;

(2)钢球与内圈之间的相对运动;

(3)钢球与法兰盘之间的相对运动;

(4)钢球与外圈之间的相对运动;

(5)钢球与保持架之间的相对运动;

(6)外密封圈与法兰盘之间的相对运动;

(7)为缓解金属材料摩擦带来的磨损,在滚道上填充润滑脂,在润滑脂与钢球、保持架、内圈、外圈、法兰盘之间形成流体运动;

(8)为缓解橡胶材料摩擦带来的磨损,在密封圈腔体内填充润滑脂,在润滑脂与内密封圈、内密封圈骨架、外密封圈和法兰盘之间形成流体运动。

基于以上这8类运动,仍可采用经典摩擦学公式来描述其摩擦力矩,即:

(1)

式中:μ—相对运动表面摩擦系数;F压—相对运动表面正压力;dm—旋转直径,针对滚道摩擦而言为节圆直径,针对密封处摩擦而言为唇口接触处的旋转直径。

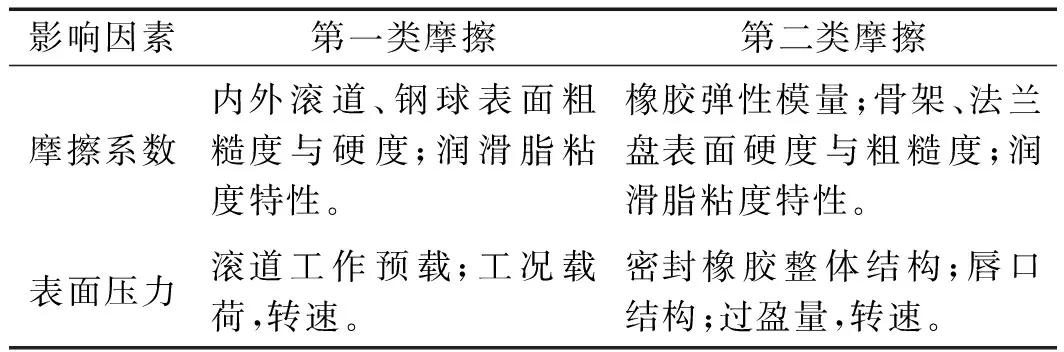

轮毂轴承内部的摩擦通常主要可归结为两类:第一类摩擦为滚道金属表面的摩擦;第二类摩擦为密封处橡胶件与金属表面摩擦。

结合式(1)可列出轮毂轴承摩擦影响因素,如表1所示[5-7]。

表1 两类摩擦影响因素

针对第一类摩擦而言,降低摩擦的方向目的在于改善摩擦系数;为保证轴承拥有最佳寿命[8],滚道预载被固化,工况载荷也为既定的客观因素。

针对第二类摩擦而言,降低摩擦的方向可有利于摩擦系数与表面压力的双向改善;但降低第二类摩擦的前提是需要经受耐受密封试验的考验。

基于上述对轮毂轴承摩擦来源与影响因素分析的前提下,可有针对性地进行摩擦试验方法的研究,以及试验方案的制定与实施。

2 摩擦力矩试验方法讨论

目前,针对实车路况,大量OEM主机厂都进行了载荷谱的采集,并采用统计学方法编制了轮毂轴承耐久性试验载荷谱[9]。

通过对国内、外轮毂轴承寿命校核载荷谱与耐久性试验载荷谱的收集分析,笔者发现直线行驶工况占总载荷谱的比例达近95%[10]。因此,对轮毂轴承进行摩擦力矩的台架测试,并采用直线行驶状态工况来模拟更具有实际的意义。

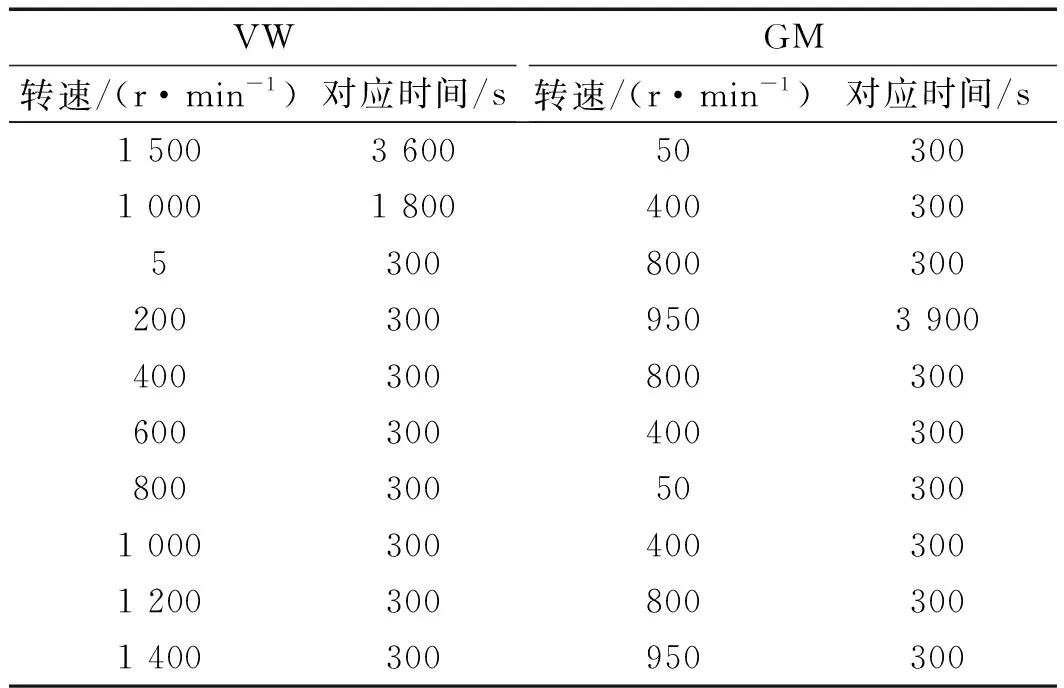

包括VW、GM等在内的OEM主机厂的摩擦力矩测试规范均采用了直线行驶工况的模拟台架,如表2所示(全程采用径向加载为1/2轴重)。

表2 OEM主机厂的摩擦力矩试验规范

通过对表2中OEM摩擦力矩试验载荷谱进行综合分析,并充分考虑了采用较高转速下的磨合效果,笔者进行各种转速下的测试。

以上测试对摩擦力矩的数据采集均在各种转速状态下的最后60 s内进行。因此,所采集的数据具有真实反映实车路况摩擦特征的意义。

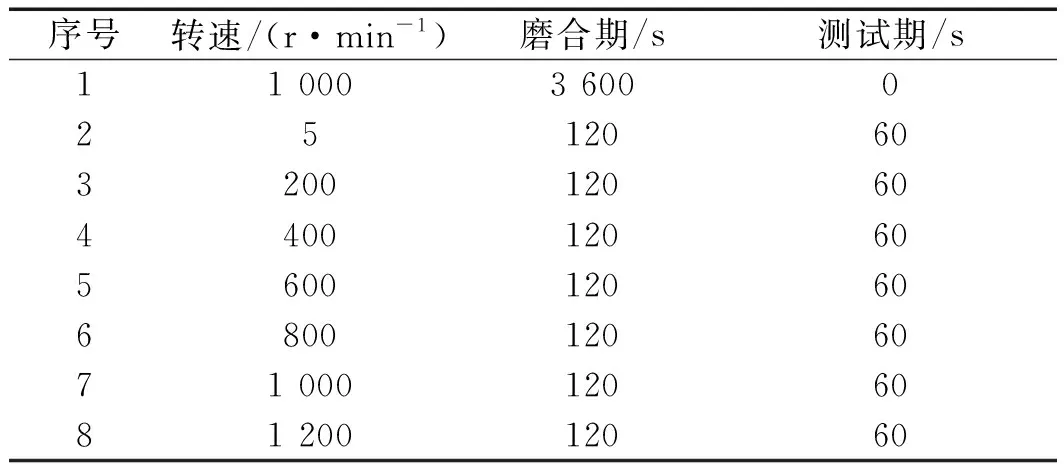

笔者结合表2,并考虑以下3个因素:(1)把5 r/min作为启动摩擦力矩参考;(2)采用1 000 r/min下3 600 s的磨合时间;(3)摒弃1 200 r/min以上转速下摩擦力矩测试,从而形成了测试谱,如表3所示。

表3 摩擦测试谱

摩擦力矩的另外一种表现形式为能量耗费,可以用如下公式描述摩擦力矩所累积耗费的功[11]:

(2)

式中:E—摩擦耗能;M(t)—摩擦力矩;n(t)—转速;t—时间。

把E指标作为对摩擦所引起的能耗分析具有重要意义,因此,可把该指标纳入到摩擦试验台软件的开发中。

3 摩擦力矩特性试验研究

笔者选择如图1所示结构的第3代轮毂轴承单元进行摩擦力矩的测试,但在数据采集前,先按照第2节规范进行3 600 s的磨合运行。

3.1 滚道预载荷与摩擦力矩关系

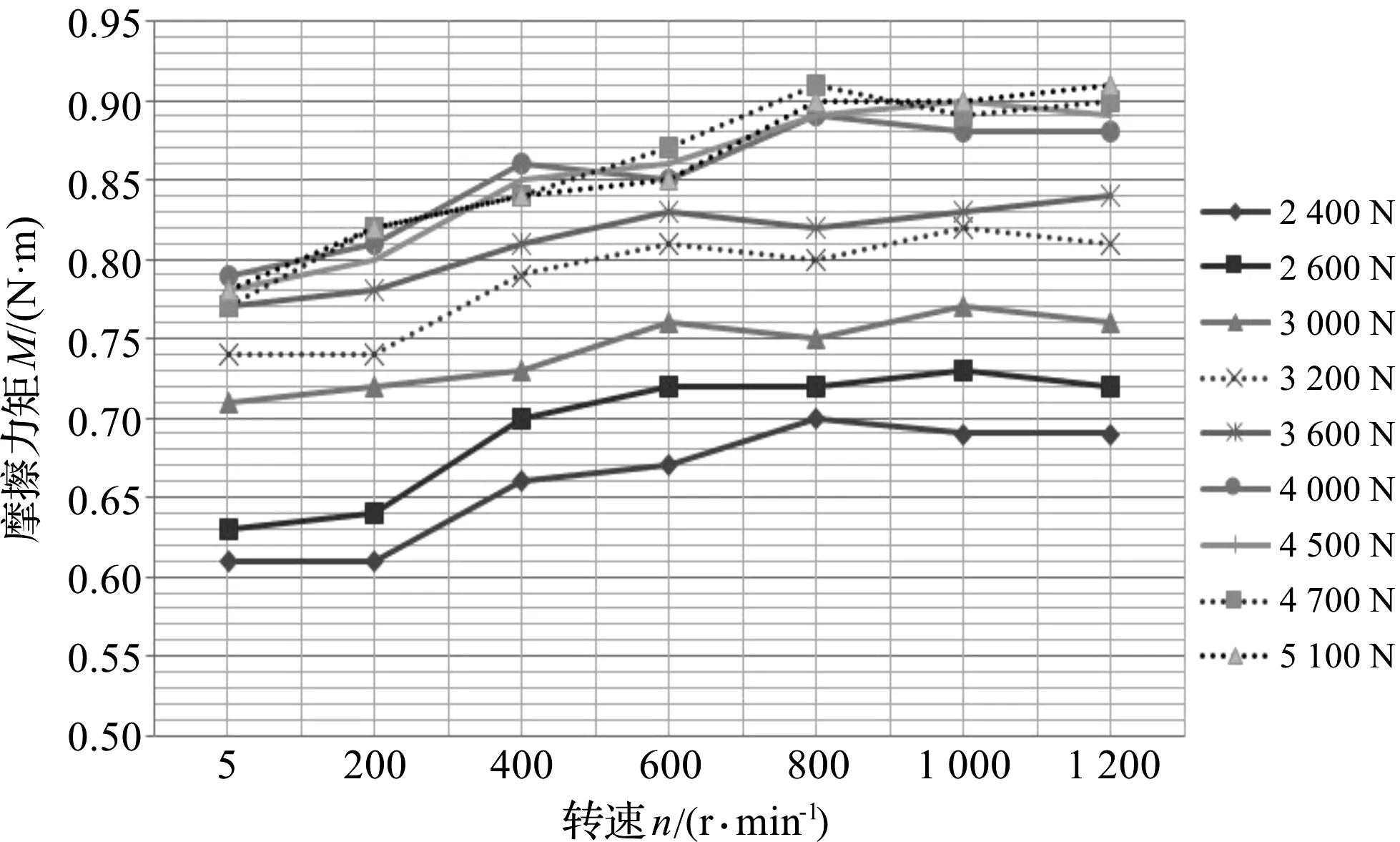

在同一批次零件,笔者通过选配出不同的滚道预载荷轴承,在不安装两侧密封圈的状态下进行摩擦力矩测试,测试结果如图2所示。

图2 滚道预载荷与摩擦力矩关系

图2所示的测试结果表明:

(1)摩擦力矩随转速增加而增加。在轴承测试运行中,零件摩擦相对运动表面被润滑脂基础油浮动支撑而隔离,切向阻力特征符合流体力学中的粘性定律,切向阻力与运行转速成正比。同时,需要指出的是,在运行中随着轴承工作温度的升高,润滑脂基础油的粘度下降,该变化因素对摩擦的贡献是减小的,但是该减小量不足以抵消转速带来的摩擦增量,因此,整体摩擦仍表现为增加;

(2)摩擦力矩随滚道预载荷增加而增加。从最小预载到最大预载,摩擦力矩增加比例约28%,但在整个变化过程中呈现非线性特征,小预载范围摩擦力矩变化较大,大预载范围摩擦力矩趋于接近。

3.2 唇口过盈量与摩擦力矩关系

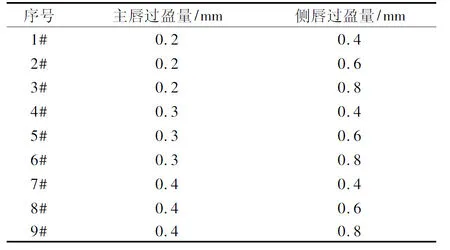

笔者采用预载为3 000 N,同一个型号轮毂轴承产品,通过改变外密封唇口过盈量,来研究唇口过盈量与摩擦力矩的关系。

外密封圈过盈量自变量的控制如表4所示。

表4 过盈量试验调整方案

过盈量的计算示意图如图3所示。

图3 过盈量计算示意图1-外圈;2-端面;3-侧唇1;4-圆弧面;5-侧唇2;6-法兰盘;7-主唇;8-台阶面

参考图3,并依据如下公式,可进行主唇与侧唇过盈量的计算:

(3)

△H=a-b-c

(4)

式中:△R—主唇过盈量;e—法兰台阶直径;f—密封主唇直径;△H—侧唇过盈量;a—侧唇伸长;b—压入深度;c—装配间隙。

试验样品仅安装外密封圈,其在不同过盈量下的试验结果如图4所示。

图4 外密封唇口过盈量与摩擦力矩关系

图4所示的测试结果表明:

(1)装配有外密封的轮毂轴承摩擦力矩随转速增加而增加,也表现为润滑脂粘度与粘滞阻力变化之间的平衡关系;

(2)摩擦力矩随密封圈过盈量的增加而增加,但是增加比例非常小。从1#最小过盈量样件到9#最大过盈量样件,摩擦力矩增加比例约为8.5%。

3.3 密封处润滑脂与摩擦力矩关系

一般而言,在润滑脂的选用方面,滚道润滑脂与密封处润滑脂是同种类型,但在两处润滑脂满足相容性条件下,可在密封处选用不同款润滑脂,来达到降低摩擦力矩的效果。

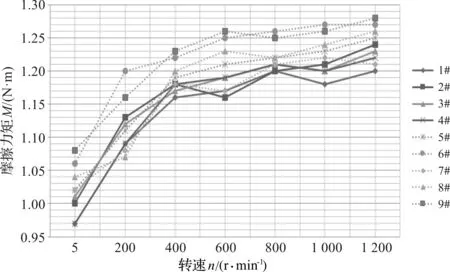

笔者采用预载为3 000 N,同一个型号轮毂轴承产品,在外密封处分别涂覆I型润滑脂(与滚道相同的润滑脂)与II型润滑脂(与滚道不同的更低粘度的润滑脂),分别进行了摩擦试验,其结果如图5所示。

图5 润滑脂类型与摩擦力矩关系

从图5所示的测试结果可知:

在密封处采用II型润滑脂比采用I型润滑脂,轴承的整体摩擦可下降14%。由此可见,在密封处有针对性地选用低摩擦低粘度润滑脂对降低摩擦有较好的应用效果。

3.4 密封处粗糙度与摩擦力矩关系

参考图3,与外密封唇口贴合的法兰盘表面有3处:台阶面、圆弧面与端面,它们分别与主唇、侧唇2、侧唇1形成3处摩擦副。

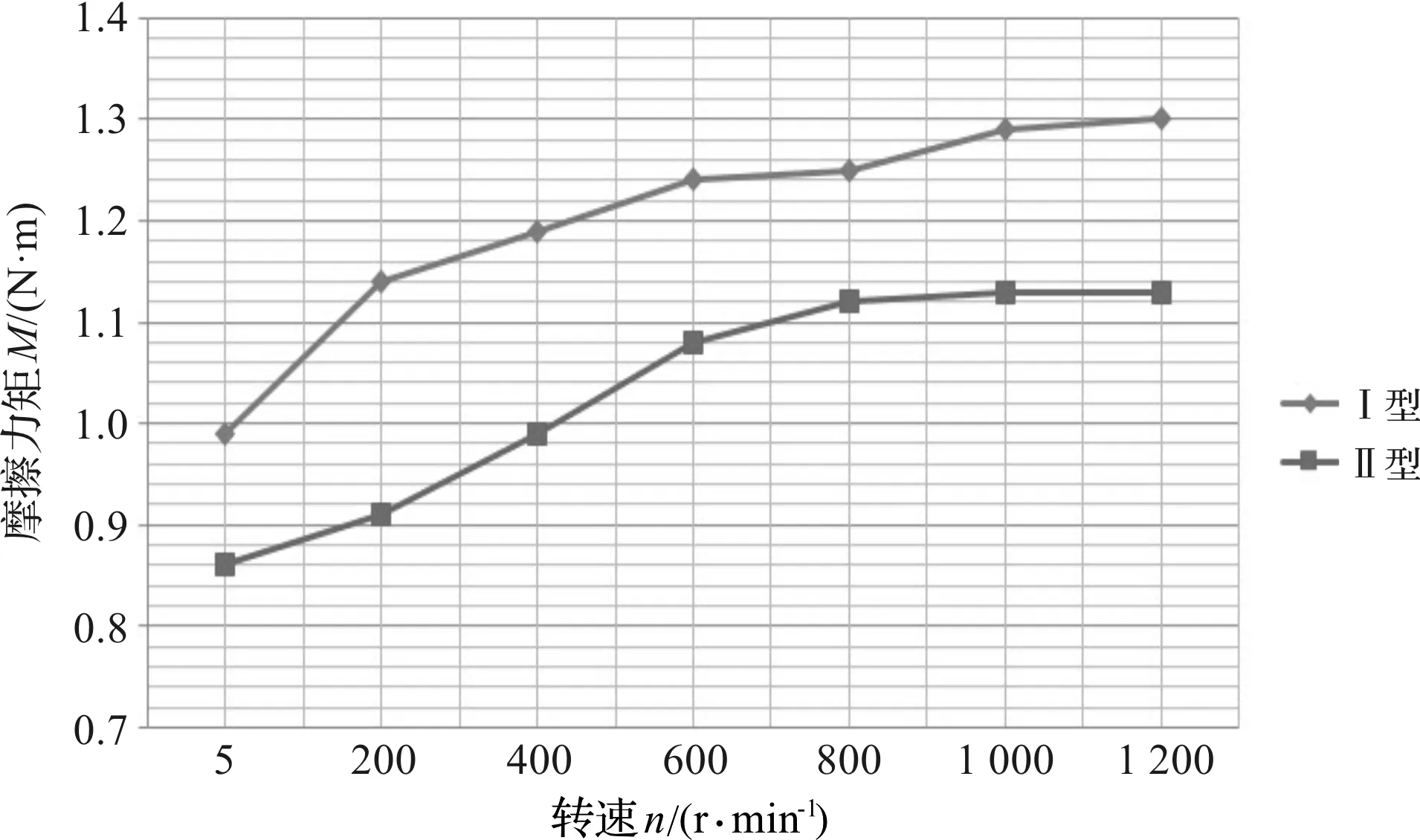

笔者选择同批次的6套样品,分别对法兰盘表面(台阶面、圆弧面与端面)进行不同粗糙度的加工,加工结果如表5所示。

表5 与外密封唇接触的法兰表面粗糙度

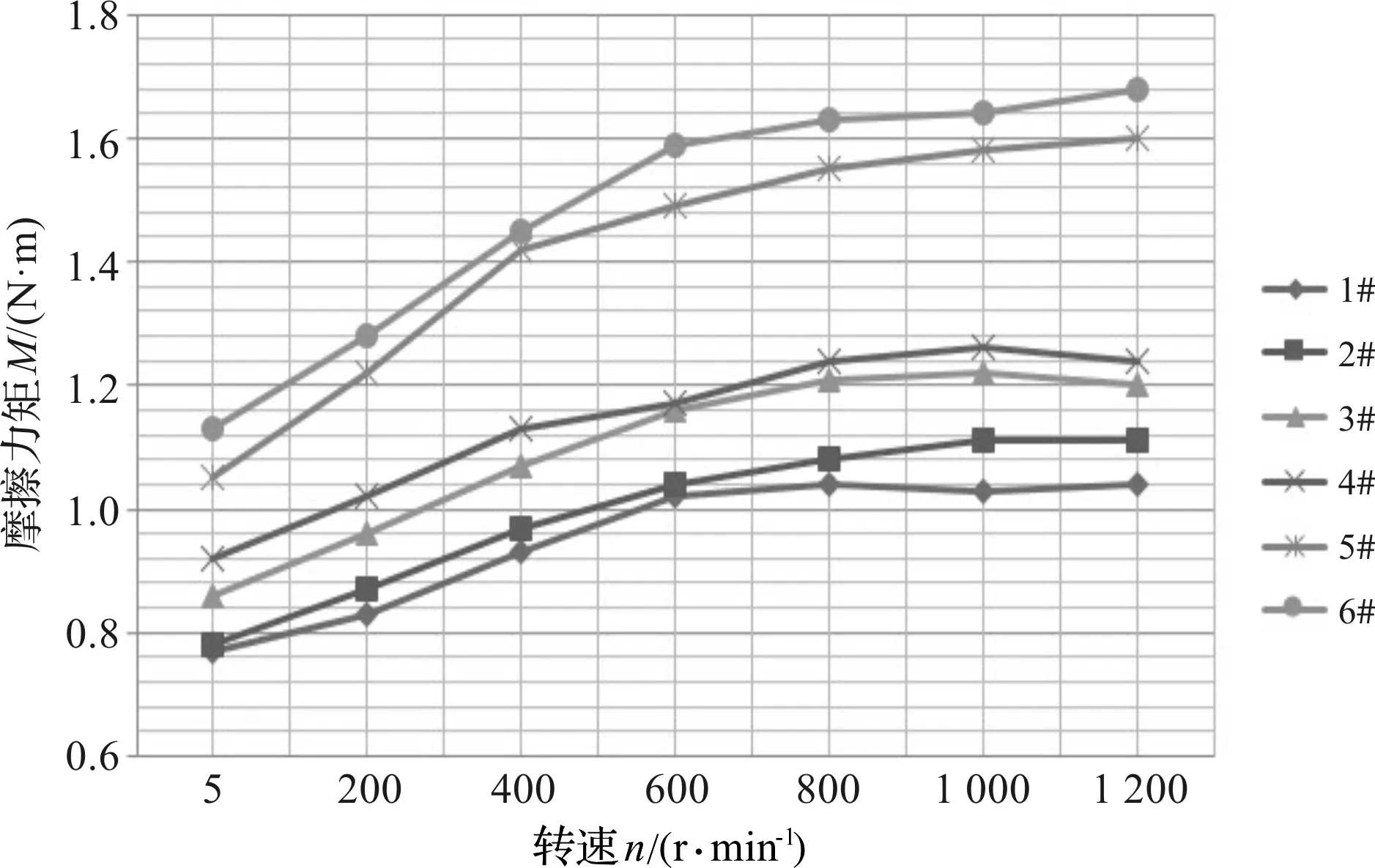

笔者对1#~6#样品进行摩擦试验,结果如图6所示。

图6 法兰粗糙度对摩擦力矩影响

图6所示的结果表明:

密封橡胶接触处的粗糙度越小,摩擦力矩越小;当Ra大于0.4时,橡胶贴合面粗糙度对摩擦力矩的影响非常显著,Ra每增加0.1,摩擦力矩增加0.11 N·m。

由此可见,在密封设计时,可考虑把密封贴合处的粗糙度Ra设计为0.4以下。

4 低摩擦轮毂轴承开发方向

通过以上研究,对于低摩擦轮毂今后的开发方向,笔者归纳为以下4点:

(1)滚道适当预载荷能够保持轴承有较好的工作寿命,通过以上摩擦试验表现出滚道预载荷越低,摩擦力矩越小,在兼顾保证轮毂轴承最佳工作寿命的条件下,适当降低滚道预载荷,并压缩产品预载荷的控制公差范围,对降低批量产品摩擦有一定的效果,并能够保持摩擦力矩稳定在更小的公差范围;

(2)通过减小密封唇口过盈量来降低接触压力,对降低摩擦力矩的贡献非常小,但通过改善密封处润滑脂与表面接触粗糙度来改变摩擦系数,对降低摩擦力矩具有显著的效果;

(3)通过研究轮毂轴承滚道粗糙度、滚道润滑脂、保持架表面粗糙度与摩擦力矩的关系也是有意义的,值得进一步的研究,可认为是降低轮毂轴承整体摩擦力矩的另外一条有效的途径;

(4)通过对密封的改进或优化而开发低摩擦轮毂轴承,往往会牺牲密封性能,因此,需要做好低摩擦与密封两方面之间的性能平衡,并根据客户的使用工况要求,而有所侧重。

5 结束语

针对当前汽车行业轮毂轴承摩擦能耗问题,笔者分析了轮毂轴承的摩擦来源及其影响因素,给出了科学的轮毂轴承摩擦试验方法,并进行了滚道预载、密封过盈量、密封润滑脂、接触表面粗糙度等因子的摩擦试验。

研究结果表明:在轮毂轴承预载荷设计公差范围内,最大预载荷比最小预载荷样品的摩擦力矩提高了28%;外密封唇口过盈量对摩擦力矩影响不显著;在密封处采用更低粘度润滑脂,使得摩擦力矩下降了14%;控制密封接触面粗糙度Ra在0.4以下时,对降低摩擦力矩有较好效果。

最后,基于本研究的结论,笔者指出了低摩擦轮毂轴承今后的开发方向。