大型风力发电机定子机壳钻孔装备的研制*

张建新,李龙泉,沈骏腾,赵 歆

(天津中德应用技术大学 基础实验实训中心,天津 300350)

0 引 言

随着风力资源的深入开发,风力发电机单机功率日益加大,与之配套的风力发电机定子机壳也日趋重型化、大型化、复杂化。以功率6.3 MW的风力发电机为例,其定子机壳重达3 t,外形高、长、宽尺寸分别达2.2 m、1.8 m和1.4 m。

风力发电机定子机壳为一大型铸造件,外部形状为长方体,内部沿纵向有圆柱形空心内腔,发电机定子绕组线圈固定于定子机壳内腔。在定子机壳的前、后、左、右4个面上需要加工出若干个高精度定位孔,用于安装对腔体内定子绕组进行定位的定位销。根据机型的不同,每个面定位销数量通常为8~12个,定位销销孔直径最大可达32 mm,深度最大可达300 mm。此外,在机壳的前后左右面上,由于加工工艺及安装附件的需要,还需要加工出一些孔[1-2]。

鉴于风力发电机定子机壳上钻孔加工的工作量较大,本文将研制大型风力发电机机组定子机壳钻孔装备。

1 加工工艺及设计参数

通常,定子机壳四周每个面的孔加工工作量都比较大,无法人工完成。而定子机壳的前、后、左、右4个面均为铸造面,加工时没有定位基准,只有上、下两端面的止口端面是机加工过的端面,在定子机壳四周铸造面上进行钻孔加工时,只能将其轴向垂直于水平面竖立放置,钻孔时钻孔机采用卧式加工[3]。

由于定子机壳前、后、左、右4个面均有钻孔加工,在完成一个面上所有孔的加工后,需要对定子机壳进行回转变位,使其另外一个待加工面垂直于钻孔机钻头。在进行每一个面的钻孔加工时,由于该面上待加工孔位置在上、下、左、右方向上的跨距较大,要求钻孔机在上、下、左、右方向上实现较大范围的对刀平移及锁紧定位。

此外,由于不同机型的定子机壳长度和宽度差异较大,以及待加工孔的深度规格不同,要求钻孔机沿其钻孔进给方向实现较大范围的对刀平移及深度可调的进给[4-5]。

2 钻孔装备设计

考虑到定子机壳的外形特征及钻孔加工工艺要求,设计的大型风力发电机定子机壳钻孔装备主要由两部分组成:分别是钻孔装置和立式工件回转平台。

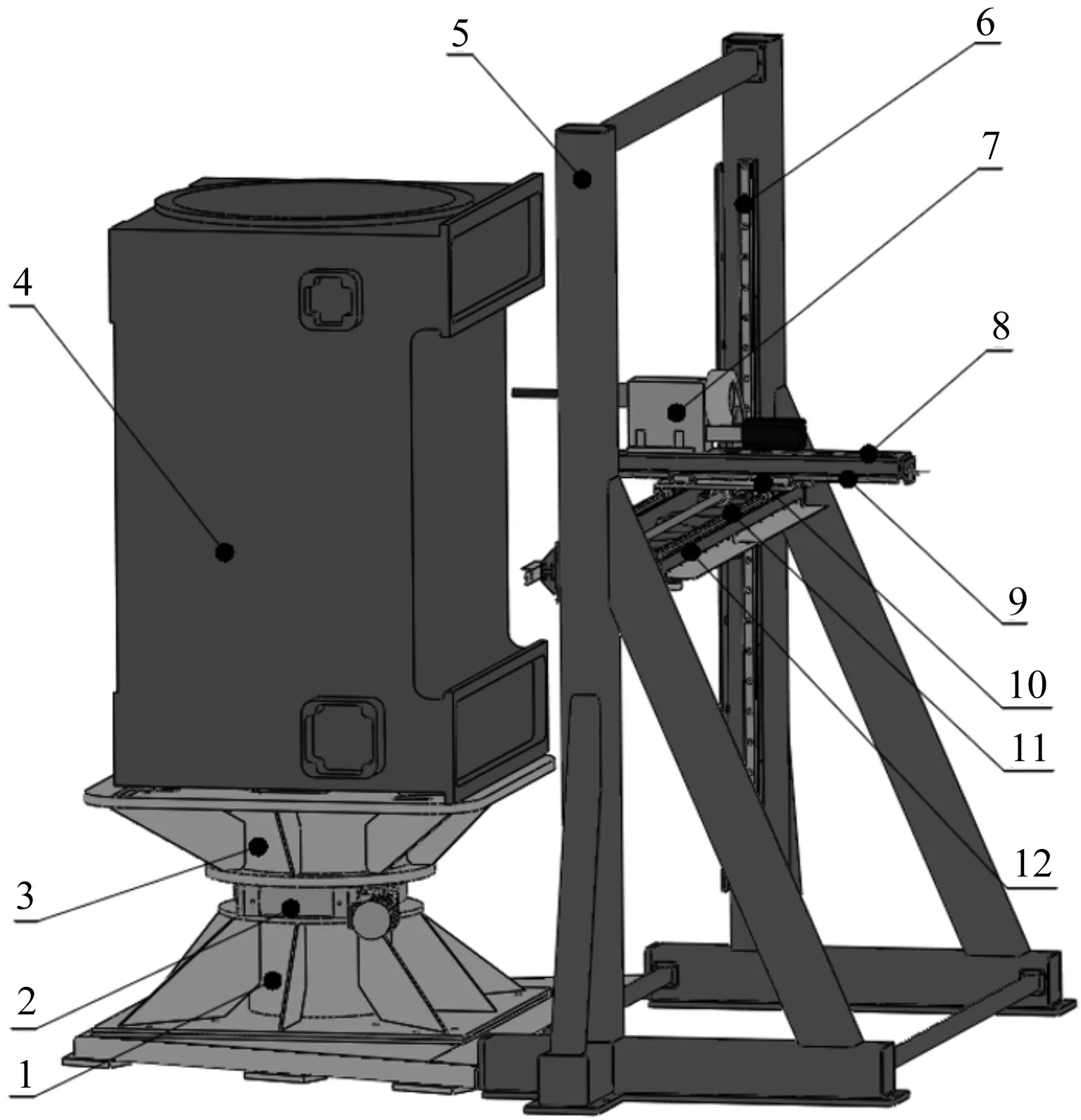

钻孔装备总体结构如图1所示。

图1 钻孔装备总体结构图1-固定座;2-回转支撑;3-回转工作台;4-定子机壳;5-钻孔装置机架;6-Y向导轨;7-钻孔机;8-Z向滑台;9-Z向导轨;10-X向滑台;11-X向导轨;12-Y向滑台

2.1 立式工件回转平台

立式工件回转平台实现对定子机壳的装卡定位以及回转变位功能。立式工件回转平台主要由3部分组成:分别为固定座、回转支撑以及回转工作台。

固定座安装固定于地面;回转工作台用于对定子机壳进行定位装卡,根据不同的机型的定子机壳,回转工作台配置了相应的工装夹具;在固定座与回转工作台之间安装有回转支撑。回转支撑下方壳体与固定座联结,上方中央蜗轮端面与回转工作台联结。回转支撑采用电机驱动,通过电机驱动减速机,再经过减速机输出轴驱动蜗杆,最终蜗杆驱动回转支撑中央蜗轮旋转并带动回转工作台转动,从而实现待加工定子机壳的回转定位[6]。

2.2 三轴卧式钻孔装置

钻孔装备实现定子机壳前、后、左、右4个面上的钻孔加工。根据加工面上加工孔的位置布局,要求钻孔机实现上下左右方向的平移对刀;根据定子机壳的不同型号及孔深的不同规格,要求钻孔机实现前、后方向的平移以完成Z轴方向的对刀及辅助进给。

钻孔装备采用卧式结构,具有三轴的平移定位功能。三轴卧式钻孔装备主要由机架、X向导轨及其滑台、Y向导轨及其滑台、Z向导轨及其滑台、智能数控钻孔机组成。

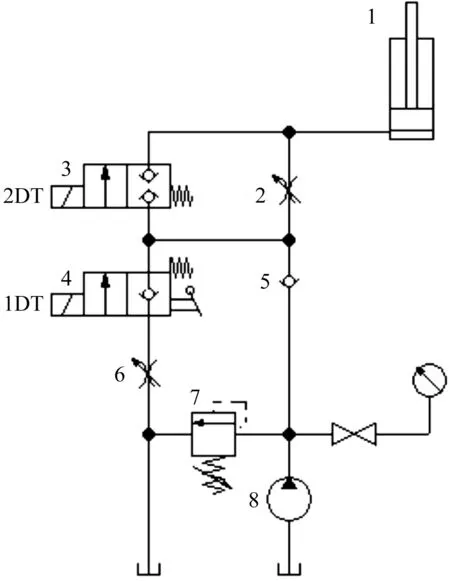

Y向为竖直方向,通过液压升降台驱动,液压系统回路如图2所示。

图2 升降机构液压系统原理图1-液压缸;2-节流阀;3-换速阀;4-换向阀;5-单向阀;6-节流阀;7-安全阀;8-液压泵

图2中:单作用液压缸1用于驱动Y向滑台升降。换向阀4用于滑台升降及定位停止的切换:换向阀右位工作时,泵站启动,滑台上升,泵站关闭,滑台定位停止;换向阀4左位工作时,滑台下降。换速阀3用于滑台升降快慢速度的切换,以适应不同位置下快速对刀及微调的操作要求。节流阀2用于调节慢速档速度,节流阀6用于限定最高下降速度。在滑台停止时,通过单向阀实现滑台竖直方向的锁紧[7-8]。

X方向为左、右移动方向,采用滚珠丝杠螺母传动,通过带有电机驱动的走刀器驱动丝杠。走刀器的变速箱可实现快慢速的切换,以适应不同位置下快速对刀及微调的操作要求。对刀调整完成后,通过电机的抱闸装置对X方向滑台进行锁紧。

Z方向为前、后方向,即钻孔进给方向。Z方向对刀采用滚珠丝杠螺母传动,通过手轮驱动丝杠。对刀完成后,通过快速夹钳对手轮锁紧以实现Z方向的定位。

此外,智能数控钻孔机具有0~160 mm及160 mm~320 mm两个档的进给深度设定功能,可实现自动分级进给功能,以满足深孔钻削要求。

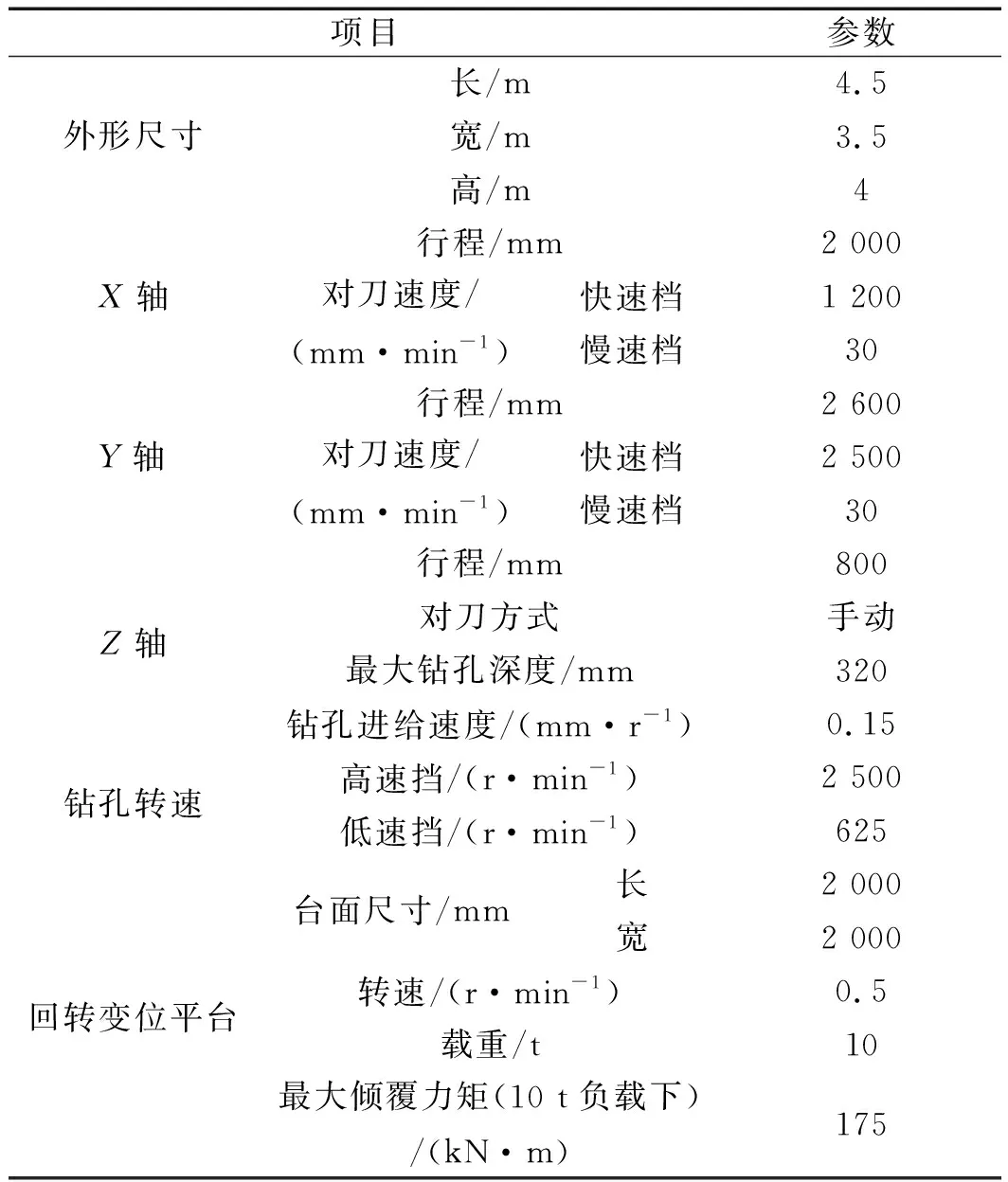

钻孔装备主要技术参数如表1所示。

表1 定子机壳钻孔装备主要技术参数

2.3 关键结构件有限元分析

钻孔加工时,钻孔装备主要承受Y向重力负载和Z向进给力负载。升降滑台(Y向滑台)上主要安装有X向滑台及导轨、Z向滑台及导轨、钻孔机、传动装置及其附件,总重量大约300 kg。

钻削加工时,钻孔进给力为[9]:

Ff=309Df0.8Kp

(1)

式中:D—钻孔直径,mm;f—进给速度,mm/r;Kp—修正系数。

钻孔工件材料HT200,钻头材料为高速钢,最大钻孔直径32 mm,进给量0.2 mm/r。按照上述工艺参数,计算得到钻孔进给力最大为2 046 N[10-11]。

由于三轴卧式钻孔装备结构及负载特点,钻孔装备床身主要在Y向和Z向发生变形,且变形主要发生在Y向滑台及机架。

经有限元分析计算,Y向滑台沿Y方向及Z方向位移分析如图(3,4)所示。

图3 Y向滑台Y向位移分析图

图4 Y向滑台Z向位移分析图

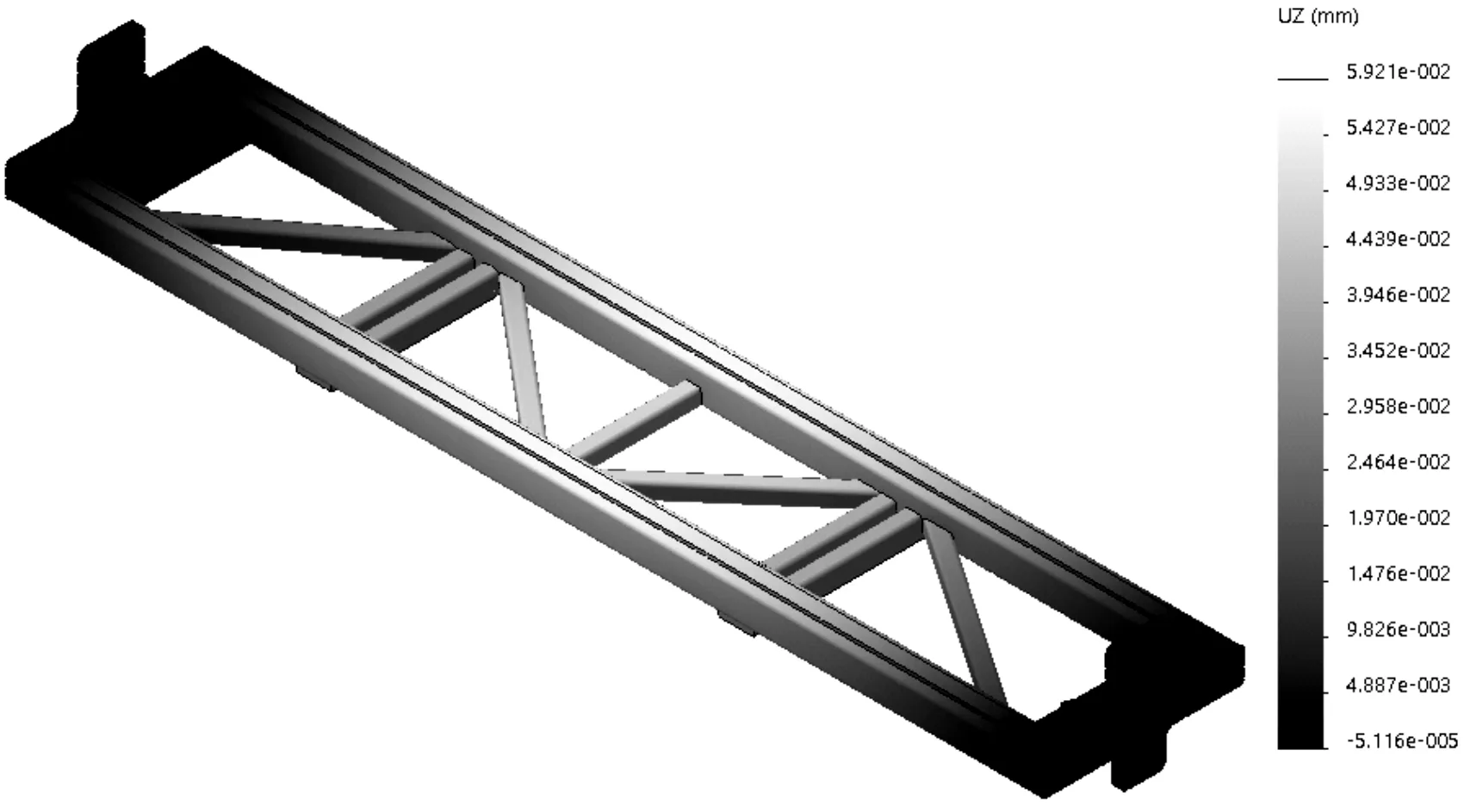

由于机架左右对称,在对其进行刚度分析时,可以取其中一个立柱进行分析。此外,由于Y向滑台在Y向通过液压升降机支撑,立柱导轨与Y向滑台在Y向无刚性连接,立柱沿Y向位移不会影响钻孔精度。

经有限元分析计算,立柱沿Z方向位移分析如图5图所示[12]。

图5 立柱Z向位移分析图

Z向位移影响加工孔深精度,定子机壳上所加工的孔用于安装定子绕组线圈的定位销或加工成螺纹孔安装附属挂件,孔深精度要求较低,且可通过进给补偿。经分析,立柱及滑台产生的Z方向总体位移为0.08 mm。

Y向位移影响加工孔的位置及形状,经分析,滑台Y向位移最大量为向下0.015 4 mm,发生在中部后方,该部位对孔加工精度影响相对前方较小,而距离钻孔较近的中部前方位移为0.01 mm。

为了提高钻削过程中的定位精度,本文在Y向滑台前端左右两侧安装有滑台锁紧装置。

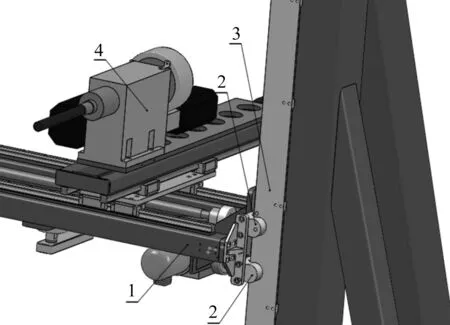

Y向滑台锁紧装置如图6所示。

图6 Y向滑台锁紧装置1-Y向滑台;2-抱闸装置;3-刹车板;4-钻孔机

图6中,该锁紧装置由气动抱闸装置、刹车板组成;气动抱闸装置安装于Y向滑台前端左右两侧,刹车板固定在立柱上。在Y方向对刀完成后,开启气动抱闸,抱闸装置夹紧刹车板,从而防止钻孔过程中滑台颤抖,实现Y向滑台的锁紧,提高加工过程中设备刚度。

3 结束语

由于加工工艺及安装附件的需要,大型风力发电机定子机壳加工时,在机壳上还需加工出一些孔[13]。鉴于机壳上钻孔加工的工作量较大,笔者针对定位孔加工工艺,设计了定子机壳钻孔装备;应用三维建模技术,建立了定子机壳实体模型,分析了其结构特点,设计了回转变位工件装卡平台;在对定位孔分布位置及加工工艺研究的基础上,设计了三轴卧式钻孔装备;基于对三轴卧式钻孔装备结构及受力的研究,分析了对加工精度影响最大的关键结构件及其变形方向;采用有限元分析方法,对关键结构件进行了刚度的分析,并设计了升降滑台的锁紧定位装置,以提高加工过程中设备的刚度。

研究结果表明:该立式回转变位工件装卡平台可实现在一次装卡中完成4个加工面的变位;三轴卧式钻孔装备能定子机壳加工面上所有孔的加工,该套装备可实现大型风力发电机定子机壳外围表面所有孔的加工。

应用结果表明:该钻孔装备可显著提高大型风力发电机机壳钻孔加工的效率及精度。