胡萝卜联合收获机高效减阻松土铲设计与试验

王金武 李 响 高鹏翔 那明君 王 奇 周文琪

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

我国胡萝卜种植面积和总产量均居世界第一位,但大多数地区的胡萝卜收获仍然采用人工与半机械化结合的收获方式[1]。人工收获劳动强度大、效率低,半机械化收获经济成本高,因此无法满足胡萝卜规模化收获要求。松土是胡萝卜机械化收获的重要环节,松土质量直接影响前进阻力、漏拔率等技术指标。因此,提升胡萝卜联合收获机松土铲的作业性能是推进胡萝卜机械化收获的有效途径。

目前,国内外学者对胡萝卜联合收获机松土铲鲜有研究。相关研究多对耕地部件深松铲进行结构设计与优化[2-4],且主要针对深松铲进行结构设计,并未结合胡萝卜生产模式及收获农艺要求研制专用松土铲,常规深松铲适应性较差,影响机具作业质量。

仿生学作为一门新兴工程学科,已在工程领域得到了广泛应用[5]。张金波等[6]对小家鼠爪趾曲线进行拟合,设计了刃口为指数函数曲线型的减阻深松铲,试验表明,仿生设计可以显著降低深松铲的耕作阻力,有效提升松土部件的作业性能。

本文基于仿生学原理与部件-土壤间力学模型分析,设计一种高效减阻松土铲。利用离散元法建立部件-土壤-作物多元仿真模型,结合试验优化和回归分析等方法,探究松土铲结构参数对胡萝卜联合收获机松土铲作业质量的影响,以期解决胡萝卜联合收获机松土铲土壤扰动小、前进阻力大和漏拔率高等问题。

1 结构与工作原理

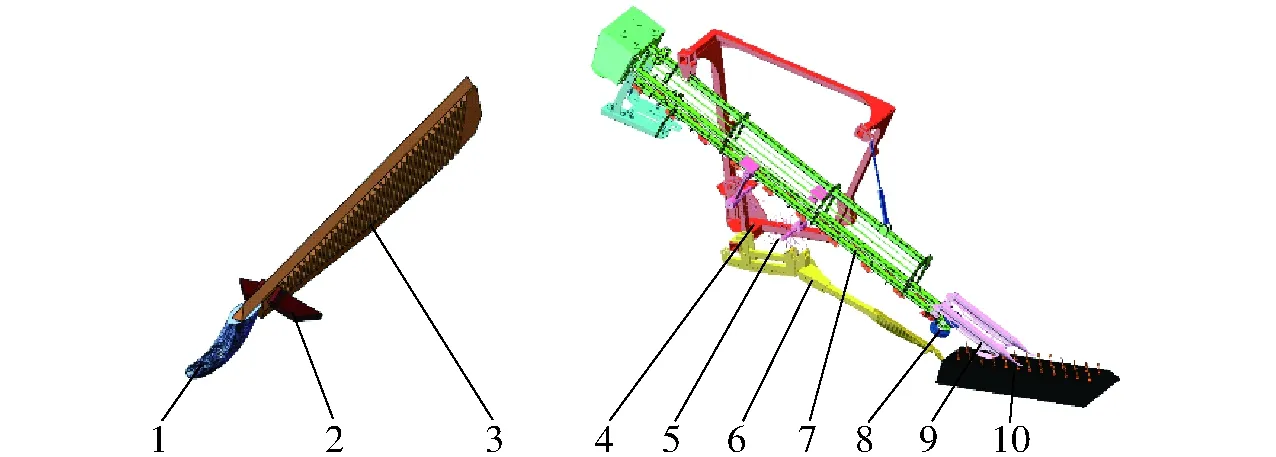

胡萝卜联合收获机松土铲安装位置位于带轮正下方,由仿生铲尖、松土铲翼和破土铲柄组成。破土铲柄位于机具正下方与机架连接,松土铲翼与仿生铲尖位于带轮正下方与铲柄固接,如图1所示。

图1 高效减阻松土铲结构图Fig.1 Structure diagram of high efficiency drag reducing shovel1.仿生铲尖 2.松土铲翼 3.破土铲柄 4.机架 5.清土辊 6.松土铲 7.输送梁 8.带轮 9.扶禾器 10.土壤与胡萝卜

工作时,整机由拖拉机牵引向前运动,松土铲对胡萝卜行间土壤进行扰动,降低胡萝卜与土壤间的粘附作用。胡萝卜通过扶禾器作用后旋转处于直立状态,并在输送带的作用下,向后方夹持输送,完成胡萝卜松土、挖掘和输送作业。

2 关键部件设计

2.1 仿生铲尖

通过对狗獾前爪趾结构进行研究[7-9],发现其爪趾尖部呈锥形,狗獾在挖掘土壤过程中,其爪趾的运动方式同松土铲的工作过程极为相似。即以水平运动为主,通过爪趾的移动切碎土壤。因此,以狗獾爪趾作为研究对象,将爪趾相关曲线结构应用于松土铲铲尖的结构设计中。

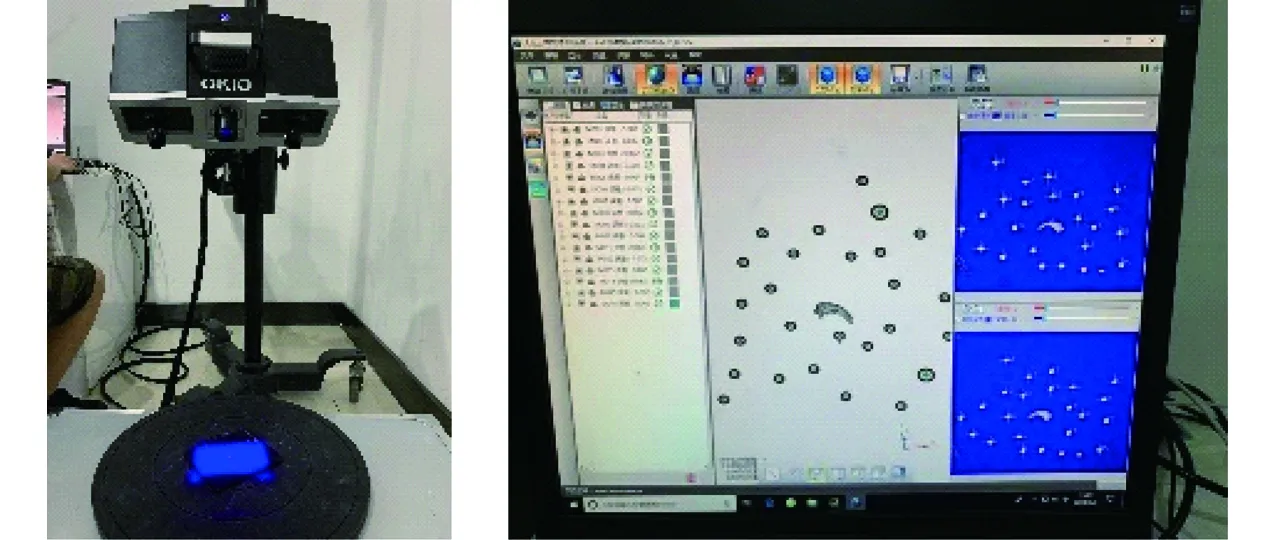

为精准拟合狗獾爪趾特征,基于逆向工程理论[10],取狗獾前爪中指利用先临三维公司生产的EinScan Pro 2x型非接触式三维扫描仪进行扫描,如图2所示。在扫描创建网格阶段,对获得的点云数据依次进行“采样”、“平滑”和“杂点消除”处理,使得点云得到优化进而得到更高质量的点云数据[11]。在Geomagic Design X软件中对优化后的点云模型进行封装和填孔得到狗獾爪趾三维模型,如图3所示。

图2 狗獾爪趾取样扫描Fig.2 Sampling and scanning of badger claw

图3 狗獾爪趾点云与三维模型Fig.3 Point cloud and 3D model of badger claw

为确定狗獾爪趾内侧结构参数,对狗獾爪趾内侧曲线进行提取[12]。首先,将狗獾爪趾三维模型导入SolidWorks软件中,采用手动取点的方式按顺序依次取点,如图4所示,对每个点进行测量,获得其点坐标数据,将所取得的点的位置坐标导入函数绘图软件Origin Pro中进行曲线拟合,得到爪趾内侧曲线的拟合方程

图4 狗獾爪趾内侧拟合曲线Fig.4 Fitting curve of inner side of badger claw

(1)

拟合曲线决定系数R2=0.958 15。

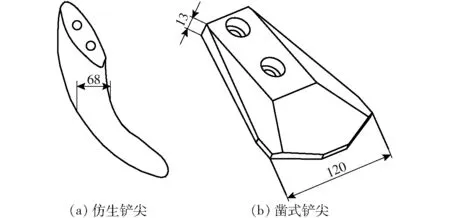

为进一步探究仿生铲尖减阻机理,分别以仿生铲尖(图5a)与凿式铲尖(图5b)为例,对土壤-铲尖进行力学对比分析,如图6所示。

图5 铲尖结构对比简图Fig.5 Comparison diagrams of shovel tip structure

图6 土壤颗粒与松土铲尖力学对比分析Fig.6 Comparative analysis of mechanics between soil particles and tip of shovel

以仿生铲尖为例,当土壤颗粒接触铲尖表面时,存在相对速度v,其可以分解为切向速度v1与法向速度v2,法向速度v2全部转化为阻力F1阻碍铲尖向前运动,阻力F1又可分解为水平方向的水平阻力Fd1与竖直方向的垂直阻力Fv1,垂直阻力Fv1对铲尖产生正压力的同时也表现为铲尖所受摩擦力,仿生铲尖前进阻力Fj1由水平阻力Fd1和铲尖所受摩擦力的水平分力Ff1组成。

(2)

(3)

Ff1=μ1Fv1sin2δ=μ1F1sin3δ

(4)

(5)

v2=vcosδ

(6)

其中m——颗粒质量,kg

a——加速度,m/s2

v0——前进末速度,m/s

t——作用时间,s

δ——仿生铲尖速度v与法向方向夹角,(°)

μ1——铲尖与土壤间摩擦因数

由式(5)可知,μ1sin3δ远小于cosδ,则式(5)可简化为

(7)

同理凿式铲尖所受前进阻力Fj2表达式为

(8)

式中η——凿式铲尖速度v与法向方向夹角,(°)

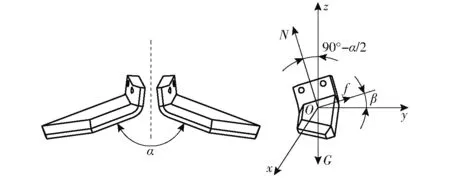

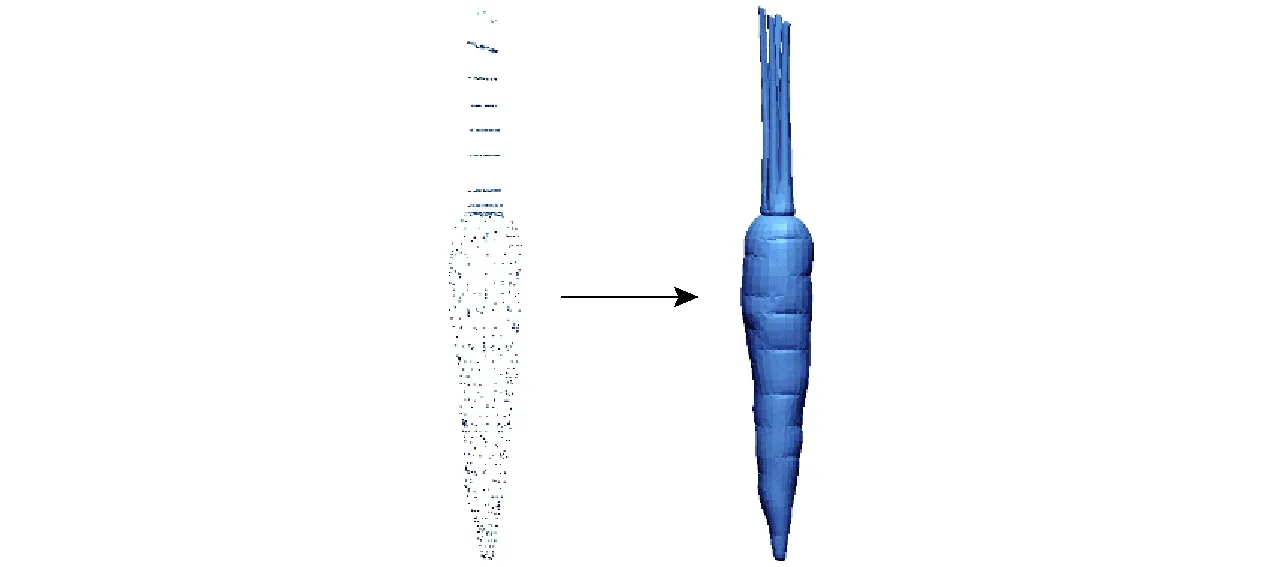

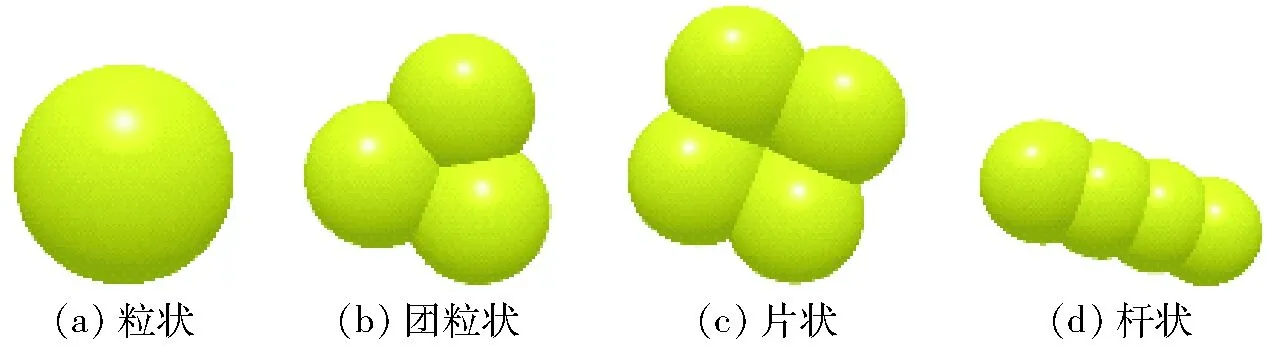

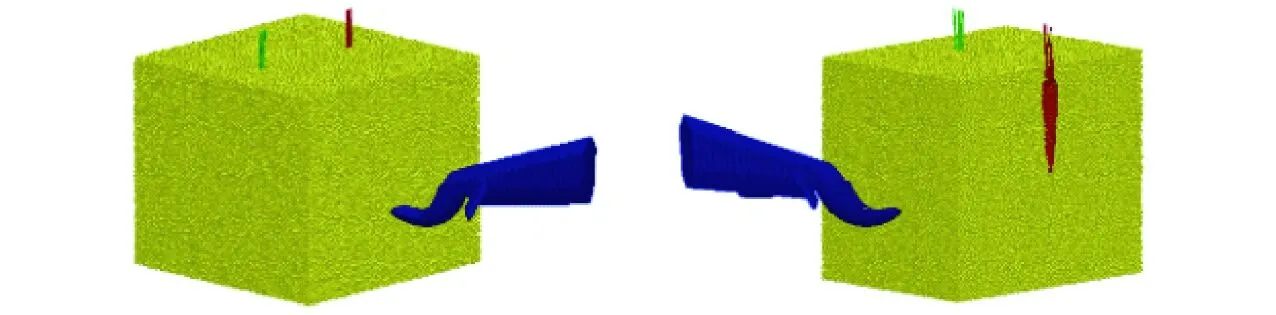

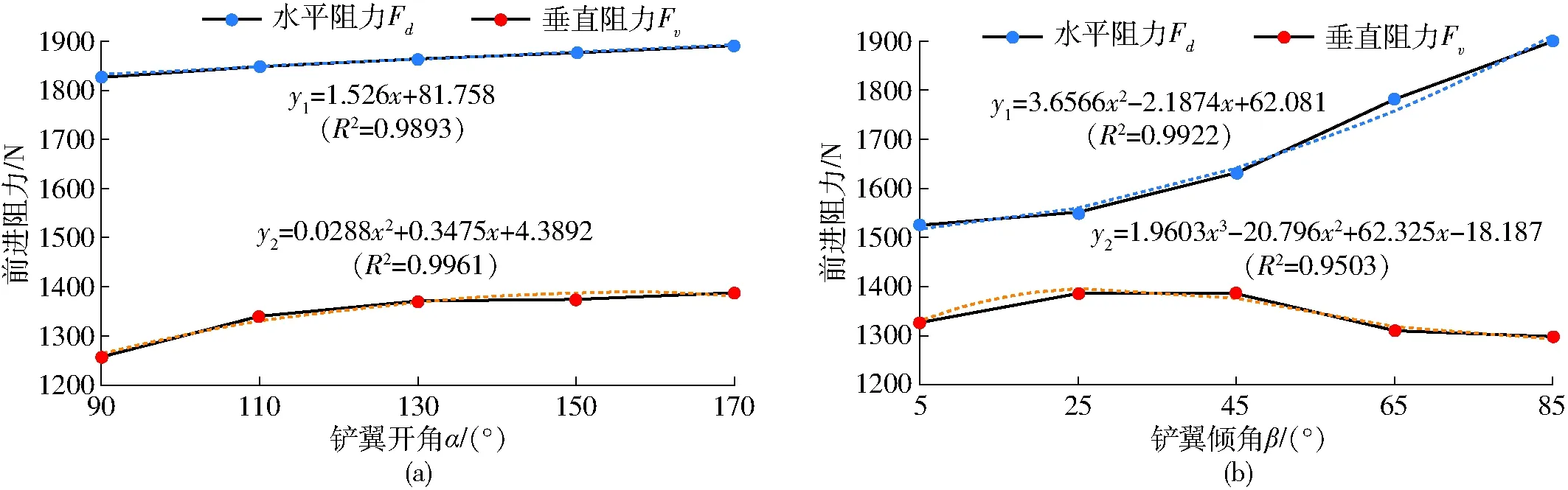

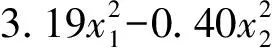

当土壤颗粒开始接触铲尖时δ=η,随着土壤颗粒沿铲尖内侧滑动可得δ>η,即Fj1 根据计算结果,当松土铲尖以相同的速度冲击土壤颗粒,由于仿生铲尖内侧曲线的特殊结构形式,使得土壤颗粒水平初速度v在垂直接触点切线方向的分速度所产生的阻力明显小于凿式铲尖,因此,仿生铲尖的土壤阻力要小于其它类型凿式铲尖。 将狗獾爪趾三维模型导入SolidWorks软件中,进行等比放大,为保证其工作适应性,根据胡萝卜种植模式与生长特性,并参考现有松土铲结构参数及入土角,放大倍数选取10倍,松土铲入土角γ=25°。此时,入土高度d1=97.8 mm,入土宽度d2=68 mm。 铲翼可以增加土壤扰动范围[13-14],减小胡萝卜拔取力,但增加铲翼后松土铲前进阻力明显升高。为探究铲翼结构最优参数,建立铲翼与土壤间力学接触模型,对铲翼进行受力分析。在铲翼表面任意一点建立空间直角坐标系Oxyz,y轴为松土作业时铲翼前进方向,z轴为竖直方向,x轴为水平面内与y轴垂直方向。分析铲翼与土壤颗粒接触时的受力情况,包括铲翼受到的土壤支持力N(与z轴夹角为90°-α/2)、铲翼受到的土壤摩擦力f(在yz平面上)和其自身重力G。铲翼受到的合力即为铲翼前进阻力Fy,方向与其前进方向相反。如图7所示,可得平衡方程 (9) f=μ2N (10) (11) 将式(9)和式(10)代入式(11)得 (12) 式中μ2——铲翼与土壤间摩擦因数 α——铲翼开角,(°) β——铲翼倾角,(°) 图7 铲翼力学分析Fig.7 Mechanical analysis of shovel wing 由式(12)可知,松土铲翼前进阻力Fy与铲翼开角α、铲翼倾角β有关,后文将通过EDEM仿真试验探究其最优参数组合。 铲柄刃口曲线上任意一点的法线与该点运动速度方向之间的夹角定义为滑切角,而滑切作用的大小主要取决于滑切角的选取[15-16],对铲柄进行力学分析,如图8所示。 图8 铲柄滑切力学分析Fig.8 Stress analysis of sliding cutting of shovel handle 铲柄的设计滑切角需大于摩擦角。考虑到滑切角过小滑切效应不明显,滑切角过大会引起铲柄整体尺寸过大以及由此引发的强度不足和干涉等问题,结合黑龙江地区土壤特性与胡萝卜种植模式,选取滑切角θ=44.5°。 运用离散元仿真软件EDEM建立部件-土壤-作物多元仿真模型,以前进阻力和胡萝卜拔取力为主要评价指标,在常规工况下对胡萝卜联合收获机田间作业状态进行模拟,分析影响机具作业性能的主要因素,为后续仿真优化及田间试验验证奠定基础。 3.1.1松土铲及胡萝卜仿真模型 为合理有效地进行仿真模拟与计算,对整机模型简化处理,去除其牵引机具及各级传动箱体等部件[17]。应用三维制图软件SolidWorks对机具进行实体建模(比例1∶1),以.step文件格式导入EDEM软件中,根据物理样机试制特点,松土铲材料属性为65Mn钢,泊松比为0.35,剪切模量为7.8×1010Pa,密度为7 850 kg/m3。 为精准模拟胡萝卜与土壤间的接触关系,取若干胡萝卜利用先临三维公司生产的EinScan Pro 2x型非接触式三维扫描仪对胡萝卜进行扫描,建立胡萝卜三维模型,如图9所示,并将其导入EDEM仿真土槽中。 图9 胡萝卜点云与三维模型Fig.9 Carrot point cloud and 3D model 3.1.2土壤颗粒模型 建立准确的土壤颗粒模型是保证仿真结果有效性的基础。现有研究表明,土壤颗粒的基本结构主要包括粒状颗粒、团粒状颗粒、片状颗粒和杆状颗粒,如图10所示。在EDEM中设置4种颗粒[18-20],并在土槽中添加颗粒工厂命令进行填充。为保证仿真与实际土壤的一致性,设置EDEM球形填充单元半径为3 mm。 图10 土壤颗粒离散元模型Fig.10 Discrete element simulation models of soil particles 为准确模拟机械部件-土壤-胡萝卜状态,土壤颗粒黏结力主要根据其内部黏聚特性设定,将其内部黏结、内聚、摩擦及破碎等关系简化为Hertz-Mindlin with bonding接触模型[21]来模拟土壤颗粒间、颗粒与边界间的相互作用。 3.1.3其他仿真参数设定 将所建立的松土铲、胡萝卜三维模型和土壤颗粒模型导入EDEM软件中,通过其前处理模块(Creator)依次对接触力学作用关系和颗粒工厂进行设置。其中接触力学模型的选择是分析部件-土壤-作物间黏结作用的重要基础,直接影响部件与颗粒间作用关系,根据斜面法测量得到具体参数如表1所示。 表1 离散元模型基本参数Tab.1 Basic parameters of discrete element model 为模拟实际胡萝卜联合收获作业状态,运用EDEM软件建立虚拟土槽,设置土槽基本尺寸(长×宽×高)为400 mm×400 mm×500 mm,将其设定为虚拟颗粒工厂,以10 000个/s的速率生成初速度为0 m/s的土壤颗粒模型,总量为100 000个,生成颗粒总时间为10 s,保证土槽内存有充足颗粒进行仿真。在生成颗粒过程中,使其仅在重力作用下自由沉降,且整体生成后在颗粒群上方加载校准土壤密度所需的垂直载荷,进行土壤模型压实,使仿真与实际土壤保持一致。 3.2.1虚拟仿真过程 在虚拟作业过程中,设置松土铲位于土槽一侧进行初始作业,如图11所示。根据黑龙江省胡萝卜种植模式与农艺要求,胡萝卜根部长度约为150 mm。为保证胡萝卜顺利拔取,设定松土铲入土深度250 mm,铲翼宽度125 mm,设置松土铲前进速度0.7 m/s,胡萝卜拔取速度0.4 m/s。为保证仿真的真实性,要求铲尖运动到胡萝卜下方时胡萝卜开始向上运动。为保证仿真的连续性,设置其固定时间步长为5.76×10-5s(即Rayleigh时间步长的10%[22-25]),总时间为1.6 s,网格单元尺寸为5 mm,为颗粒平均半径的3倍,以便对后续数据精准处理。通过仿真可得到松土铲对土壤的扰动情况,从EDEM后处理工具中导出胡萝卜拔取过程中胡萝卜所受土壤颗粒阻力以及前进阻力的实时数据[26]。 图11 EDEM虚拟仿真过程分析Fig.11 Analysis of virtual simulation process of EDEM 3.2.2虚拟仿真评价指标 由于目前国内外尚无评价胡萝卜联合收获作业质量的统一标准,查阅相关资料并结合实际胡萝卜种植农艺要求,选取松土铲前进阻力及胡萝卜拔取力为虚拟仿真分析的评价指标。 (1)松土铲前进阻力 前进阻力是衡量机具综合性能的主要技术参数,直接体现整机作业性能[27]。松土铲前进阻力主要由前部土壤阻力与底部土壤摩擦阻力两部分组成,通过EDEM软件对不同时刻松土铲前进阻力进行测定[28],并将数据导入Excel软件中进行整理,计算机具各阶段阻力变化趋势,如图12所示。本研究主要对虚拟仿真状态下松土铲作业前进阻力进行测定分析。 图12 土壤颗粒速度变化分析Fig.12 Analysis of the change of soil particle velocity (2)胡萝卜拔取力 胡萝卜与土壤颗粒间也存在着粘结力,胡萝卜拔取过程中,胡萝卜与土壤间粘结力较大,造成胡萝卜缨果结合部断裂现象,从而导致胡萝卜漏拔率增加[29-31]。因此,胡萝卜拔取力是检验松土铲性能的重要指标。当松土铲运动至胡萝卜下方时,土壤蓬松度达到峰值,胡萝卜所需拔取力最小,此时胡萝卜开始向上运动,运动过程中,由于胡萝卜与土壤间的粘结力较大,土壤颗粒粘附在胡萝卜表面,土壤颗粒间粘结键开始进一步断裂。由EDEM后处理命令对不同时刻胡萝卜拔取力进行数据输出,拔取时土壤颗粒速度变化如图13所示。 图13 土壤颗粒速度流线图Fig.13 Streamline diagram of soil particle velocity 4.1.1试验设计 为探究影响胡萝卜联合收获机松土铲作业质量的主要因素取值范围,以铲翼开角α和铲翼倾角β为试验因素进行单因素试验,对松土铲前进阻力与胡萝卜拔取力进行测定分析。由上述力学分析可知,胡萝卜联合收获机松土铲作业质量与铲翼开角α、铲翼倾角β等因素密切相关。根据黑龙江地区胡萝卜种植农艺要求,选取不同铲翼开角α(90°~170°)和铲翼倾角β(5°~85°)研究对前进阻力与胡萝卜拔取力的影响,为后续正交试验提供理论基础。 4.1.2单因素试验结果与分析 将各组数据记录到Excel软件中,即可得到不同结构参数下,前进阻力与胡萝卜拔取力变化规律。 (1)前进阻力变化规律 由图14可知,松土铲与土壤颗粒相互作用初期,其前进阻力随时间增大而迅速增大。土壤颗粒沿铲尖内侧曲线做变加速运动,土壤沿铲尖上端飞出。仿真作业0.5~0.8 s时,松土铲前进阻力迅速上升,主要由于土壤整体受到挤压变形至破碎需要消耗较大能量,松土铲进行挤压切削使土壤变形,因克服内部粘结与内聚作用,其变化速率较快。当仿真作业到1.23 s时,前进阻力急剧增加到峰值,主要由于铲翼进入土壤颗粒中,土壤扰动性增强,造成大量的土壤颗粒粘结键断裂。当仿真运行至1.3 s时,松土铲完全进入土槽中,前进阻力趋于稳定状态。 图14 各阶段虚拟作业阻力变化曲线Fig.4 Changing curves of resistance of virtual operation in simulation processes 铲翼开角α对前进阻力影响如图15a所示。随着α的增大,铲翼扰动范围增加,破坏土壤内部粘结键数量增多,水平阻力Fd也随着增加,土壤对铲翼的垂直分力增加,铲翼开角增加到110°时,垂直阻力接近峰值,后随着开角的增加,垂直阻力Fv涨幅不大。 图15 铲翼开角α和铲翼倾角β对前进阻力的影响Fig.15 Influence of opening angle α and inclination angle β on forward resistance 铲翼倾角β对松土铲阻力影响如图15b所示。随着β的增加,铲翼垂直截面积增大,对土壤的扰动性增强,大面积破坏土壤间粘结键,导致松土铲水平阻力Fd急剧增加,铲翼的水平截面积增加,土壤对铲翼的垂直分力增加。当铲翼倾角超过45°时,铲翼的水平截面积减小,土壤对铲翼的垂直分力减小,铲翼垂直阻力Fv在45°时达到峰值;当铲翼倾角超过65°时,垂直阻力趋于稳定,变化可忽略不计。 铲翼开角α和铲翼倾角β对胡萝卜拔取力的影响如图16所示,随着α增大,铲翼松土面积增加,胡萝卜拔取力减小。当α大于150°时,铲翼触碰胡萝卜表面,产生损伤。随着β增大,铲翼垂直截面积增加,土壤扰动性增加,胡萝卜拔取力减小,便于减小漏拔率;当β大于25°时,胡萝卜拔取力小于胡萝卜缨果结合部拉断力峰值,可满足胡萝卜联合收获要求。 图16 铲翼开角α和铲翼倾角β对胡萝卜拔取力的影响Fig.16 Influence of opening angle α and inclination angle β on extracting power of carrot 综上所述,为得到试验因素最佳工作参数组合,选取铲翼开角α(110°~150°)和铲翼倾角β(25°~65°)为试验因素取值范围,为后续多因素试验提供理论基础。 4.2.1多因素试验设计 为研究松土铲性能变化规律,分析影响作业稳定性的主要因素,得到理想参数组合,在前期虚拟模型建立及数值模拟分析基础上,进行EDEM正交旋转虚拟仿真试验研究。结合前期理论分析和单因素预试验及常规胡萝卜收获作业状态,设定试验因素编码如表2所示。 表2 试验因素编码Tab.2 Coding of experimental factors 图17 试验因素对指标的影响曲面Fig.17 Influence surfaces of experiment factors on indexes 4.2.2多因素试验结果与分析 采用二因素五水平二次正交旋转组合设计多因素优化虚拟试验方案,根据所得数据进行结果分析,并对影响指标的主要因素进行显著性分析。连续记录虚拟土槽上稳定工作状态下松土铲前进阻力与胡萝卜拔取力,其他各项参数保持恒定,数据取平均值作为试验结果。具体试验方案与结果如表3所示,其中x1和x2为因素编码值。 通过Design-Expert 8.0.6 软件对试验数据进行回归分析和因素方差分析,筛选出影响显著因素,得到前进阻力F3和胡萝卜拔取力F4与因素编码值间回归方程 表3 试验方案与结果Tab.3 Schemes and results of experiments (13) (14) 为直观地分析指标与因素间关系,运用Design-Expert 8.0.6 软件得到响应曲面,如图17所示。 在作业指标满足胡萝卜收获农艺要求下,对各因素影响规律进行分析,根据相关回归方程和响应曲面中的等高线分布密度可知,铲翼开角α和铲翼倾角β对松土铲前进阻力和胡萝卜拔取力存在交互作用。由图17a可知,当铲翼开角α一定时,随着铲翼倾角β的增加,前进阻力增加;当铲翼倾角β一定时,随着铲翼开角α的增加,前进阻力增加;当铲翼倾角β变化时,前进阻力变化区间较大,因此铲翼倾角β是影响前进阻力的主要因素。 由图17b可知,当铲翼开角α一定时,随着铲翼倾角β的增加,铲翼推土截面积增加,扰动增强,胡萝卜拔取力降低;当铲翼倾角β一定时,随着铲翼开角α的增加,铲翼水平面积增加,胡萝卜拔取力降低;当铲翼倾角β变化时,胡萝卜拔取力变化区间较大,因此铲翼倾角β是影响胡萝卜拔取力的主要因素。 为得到试验因素最佳工作组合,对试验进行优化设计。建立参数化数学模型,结合试验因素的边界条件,遵循减阻增扰(减小前进阻力与胡萝卜拔取力)原则,对机具前进阻力和胡萝卜拔取力回归方程进行分析,建立非线性规划参数模型 (15) 运用Design-Expert 8.0.6软件中的多目标参数优化(Optimization)模块对数学模型进行分析求解,可得多组优化参数组合。从优化结果中选取一组合理参数组合,即当铲翼开角α为120.27°,铲翼倾角β为47.37°时,机具综合作业性能较理想,其前进阻力为2 026.35 N,胡萝卜拔取力为58.53 N。根据所优化的结果进行虚拟仿真验证,其前进阻力为1 908.76 N,胡萝卜拔取力为55.37 N,与优化结果基本一致。 为检验设计的高效减阻松土铲作业性能,结合理论分析与仿真模拟结果进行高效减阻松土铲的试验。于2018年10月6日在黑龙江省哈尔滨市庆丰村进行田间性能试验和对比试验。试验区土壤质地为黑壤土,运用环刀测试法对不同深度土壤容重进行测量[32],由测量结果可知:0~100 mm范围内土壤容重为1.236 g/cm3,100~200 mm范围内土壤容重为1.433 g/cm3,200~300 mm范围内土壤容重为1.308 g/cm3。高效减阻松土铲与凿式松土铲分别安装在4UZL-2型自走式胡萝卜联合收获机上,田间试验现场如图18所示。 图18 田间性能试验Fig.18 Field performance experiment 试验主要仪器设备:环刀组件、牵引力负荷传感器、无线动态应变采集仪组件、土壤紧实度测定仪、拉力计、水平尺、卷尺、直尺等。 试验中选取地势平坦,长度为300 m的试验地块,设定前、后10 m为调试区,中间30 m为工作平稳区。机具作业速度设定为0.7 m/s,以松土后胡萝卜拔取力与机具前进阻力作为评价指标,将电阻式应变片粘贴在松土铲前后两侧。采用屏蔽线按照半桥连接方式将电阻应变片接入到东华DH5908无线动态应变采集仪中采集机具前进阻力,利用拉力计对不同区域松土后胡萝卜进行拔取力试验并观察机具后方漏拔情况,计算漏拔率,试验重复5次,机具田间试验情况如图19所示。 图19 田间试验现场Fig.19 Field experiment site 田间试验的目的是验证虚拟仿真试验得出的高效减阻松土铲最佳结构组合是否具有良好的作业效果,试验结果如表4所示。 试验结果表明,高效减阻松土铲作业时,前进阻力最大为2 034.23 N,最小为1 886.16 N,平均1 945.30 N;胡萝卜拔取力最大为66.5 N,最小为54.3 N,平均58.7 N;漏拔率最大为3.6%,最小为2.7%,平均3.1%。与凿式松土铲相比,仿生铲尖在破开垄面土壤的同时,土壤沿铲尖内侧曲线做变加速运动,土壤沿铲尖上端飞出,减小土壤能量损失以达到减阻目的;铲翼在土壤中滑动,破坏土壤与胡萝卜间的粘附作用,增大土壤扰动面积及蓬松度;铲柄随后破开胡萝卜行间表面土壤,进一步减小胡萝卜与土壤粘附面积,降低胡萝卜拔取力与漏拔率。 表4 田间性能对比试验结果Tab.4 Field performance comparison experiment results 由表4可知,在相同工况下实际松土铲作业质量略低于仿真试验优化结果,其前进阻力相对误差为4.0%,胡萝卜拔取力相对误差为6.0%。产生误差的原因可能是由于土壤外界条件状态变化造成机具非规则振动,影响机具作业稳定性,但误差在可接受范围内。与凿式松土铲相比,高效减阻松土铲前进阻力降低5.79%,胡萝卜拔取力降低20.68%,漏拔率降低3.8个百分点,满足胡萝卜收获农艺要求。 (1) 设计了一种高效减阻松土铲,提高了土壤扰动性,降低了前进阻力、胡萝卜拔取力和漏拔率,满足胡萝卜收获农艺要求。 (2) 以狗獾爪趾为仿生原型设计了仿生减阻铲尖,分析了其减阻机理。建立了铲翼与土壤间的力学接触模型,探究铲翼与土壤间力学规律,确定了影响松土铲作业质量的铲翼结构参数为铲翼开角和铲翼倾角。 (3) 利用离散元法建立了部件-土壤-作物多元仿真模型,以铲翼开角和铲翼倾角为试验因素,以前进阻力和胡萝卜拔取力为试验指标,采用虚拟正交试验方法建立了因素与指标间数学模型,运用多目标变量优化方法建立了优化模型,得出松土铲铲翼最优参数组合为铲翼开角120.27°、铲翼倾角47.37°。 (4) 田间性能试验表明,田间试验结果与仿真优化结果基本一致,高效减阻松土铲前进阻力均值为1 945.30 N,胡萝卜拔取力均值58.7 N,整机漏拔率为3.1%,高效减阻松土铲综合作业性能优于凿式松土铲,可满足胡萝卜收获农艺要求。2.2 松土铲翼

2.3 破土铲柄

3 离散元模型建立与仿真分析

3.1 离散元模型建立

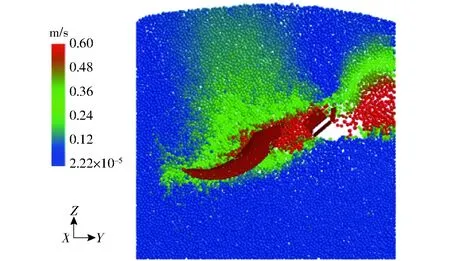

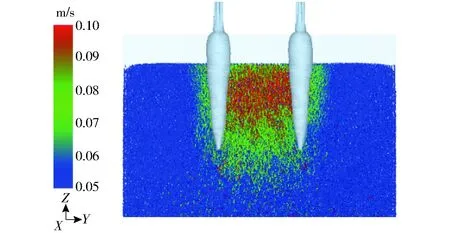

3.2 虚拟仿真过程与评价指标

4 虚拟仿真试验与结果分析

4.1 虚拟仿真单因素试验

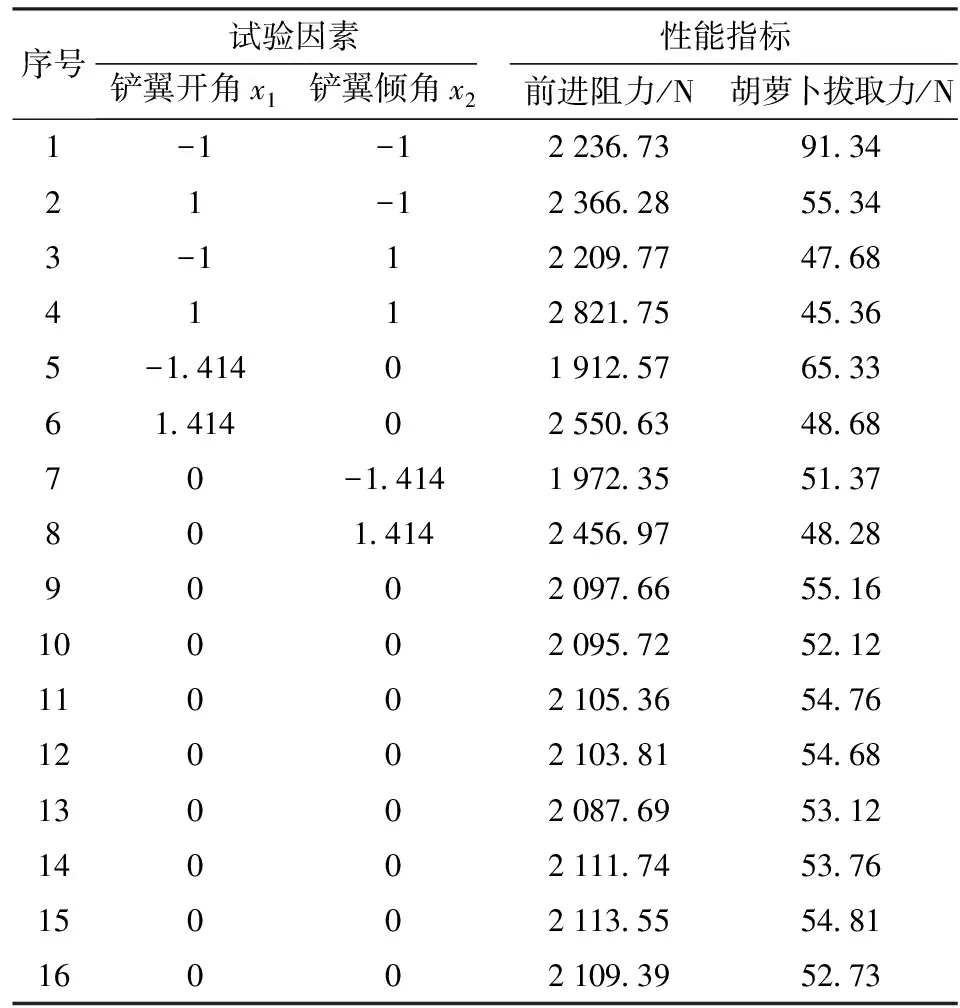

4.2 虚拟仿真多因素试验

5 田间性能试验

5.1 试验方法

5.2 田间试验结果与分析

6 结论

——以RealD TrueMotion为例