中压加氢裂化生产合格喷气燃料技术的开发与应用

赵 阳,赵广乐,莫昌艺,董松涛,毛以朝,戴立顺,胡志海

(中国石化石油化工科学研究院,北京 100083)

目前,中国喷气燃料消费量保持每年11%左右的增速,已经成为航空燃料消费大国。2015年国内喷气燃料需求达到25 Mt,2017年为32 Mt,2018年约为35 Mt,预计2020年将超过40 Mt[1-3]。加氢裂化工艺可将重质馏分油转化为轻质产品,原料范围广,生产方案灵活,喷气燃料收率可在较大范围内变化,是重要的增加喷气燃料产率的手段。

中国石油化工股份有限公司(简称中国石化)是国内最大喷气燃料生产商,喷气燃料产量约占全国喷气燃料产量的70%。由于喷气燃料产品不征收消费税,生产喷气燃料具有较好的经济效益;同时中国石化部分炼油厂还具备或闲置中等压力等级的加氢装置,企业有通过现有装置调整产品结构、增加效益的需求。为此,中国石化石油化工科学研究院(简称石科院)开发了生产合格喷气燃料的中压加氢裂化技术。该技术于2016年9月在中国石化上海石油化工股份有限公司(简称上海石化)1.5 Mt/中压加氢裂化装置上得到应用。以下为该技术的开发过程与工业应用情况。

1 技术开发思路

通常认为,在中压加氢裂化工艺条件下,由于氢分压偏低,所得喷气燃料产品的芳烃含量会偏高,同时,氢分压低也会影响环烷烃的开环反应,导致喷气燃料产品的链烷烃含量低、密度高、烟点小;另外,氢分压低还会影响装置的原料适应性,因此生产喷气燃料的加氢裂化装置通常为高压装置[4]。如何在中等压力条件下生产出合格的喷气燃料产品是技术开发的关键。

在技术开发过程中首先需要了解氢分压对喷气燃料产品质量的影响规律,对现有认识进行甄别,确定中压等级生产喷气燃料的边界条件;其次,除氢分压外,裂化催化剂、原料性质、裂化反应深度对喷气燃料质量均有重要的影响,需对其进行详细的考察,确定生产合格喷气燃料所需的适宜加氢裂化催化剂、反应深度以及原料范围。另外,鉴于体积空速与装置的加工量关系密切,也需考察体积空速的变化对喷气燃料质量的影响[5-7]。

2 技术开发

2.1 氢分压对喷气燃料馏分性质的影响

以沙轻混合蜡油(由沙轻减二线蜡油、沙轻减三线蜡油以质量比1∶1混合所得)为原料,采用RN系列加氢精制催化剂及RHC系列加氢裂化催化剂组合,在体积空速为0.6 h-1、氢油体积比为1 200、控制原料中大于350 ℃馏分转化率为55%~58%的条件下,考察在10~17 MPa范围内反应器入口氢分压对加氢裂化所得喷气燃料馏分性质的影响,结果见表1。

表1 以沙轻混合蜡油为原料时氢分压对喷气燃料馏分性质的影响

由表1可见:对于蜡油馏分原料,随着氢分压的降低,喷气燃料产品的性质明显变差,具体表现为密度增加、氢含量增加、烟点减小;从烃类组成来看,降低氢分压后喷气燃料产品的芳烃含量(主要是单环芳烃含量)有较大幅度的升高,尤其需要注意的是,当氢分压降低至10 MPa时,喷气燃料中已经可以检出双环芳烃,其质量分数为0.3%。

为进一步探讨氢分压对喷气燃料影响的边界条件,采用比上述沙轻混合原料的密度更低、整体性质更优的沙轻减二线蜡油为原料,在其他条件不变的情况下,控制原料中大于350 ℃馏分转化率为55%~58%,考察在6~10 MPa范围内反应器入口氢分压对加氢裂化所得喷气燃料馏分性质的影响,结果见表2。

表2 以沙轻减二线蜡油为原料时氢分压对喷气燃料馏分性质的影响

由表2可知,即使加工性质较好的蜡油馏分原料,当反应器入口氢分压由10 MPa降低至6 MPa时,喷气燃料产品性质也大幅变差,除了密度及氢含量降低、烟点减小外,从烃类组成来看,在较低氢分压范围内,随着氢分压的下降,双环芳烃含量增加较为明显。

结合表1和表2可以看出,不同氢分压范围对喷气燃料烟点的影响程度不同。当氢分压在较高压力范围(10~17 MPa)时,氢分压每降低1 MPa,喷气燃料烟点减小约0.8 mm;而当氢分压在较低压力范围(6~10 MPa)时,氢分压每降低1 MPa,喷气燃料烟点减小约2.1 mm。结合表1和表2还可以看出,不同氢分压范围对喷气燃料芳烃含量的影响程度不同。当氢分压在较高压力范围(10~17 MPa)时,氢分压每降低1 MPa,喷气燃料芳烃质量分数增加约1.0百分点;而当氢分压在较低压力范围(6~10 MPa)时,氢分压每降低1 MPa,喷气燃料芳烃质量分数增加约4.0百分点。

综合氢分压对喷气燃料的密度、烟点、氢含量以及烃类组成多方面的影响规律来看,以蜡油馏分为原料的加氢裂化装置生产喷气燃料时宜选择反应器入口氢分压不低于10 MPa。

2.2 加氢裂化催化剂对喷气燃料馏分的影响

加氢裂化催化剂是加氢裂化反应的核心,其裂化功能主要由其组成中的分子筛(或无定型硅铝)提供。本研究通过试验考察加氢裂化催化剂的分子筛类型及分子筛含量对喷气燃料产品性质的影响。

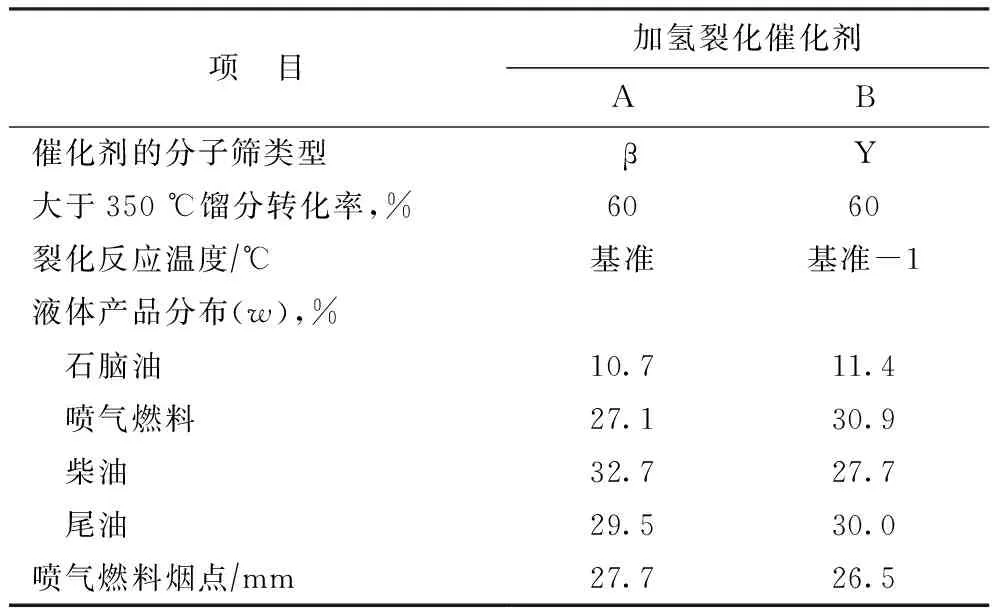

2.2.1 催化剂分子筛类型的影响以镇海减二线蜡油为原料,在其他反应条件相同的情况下,考察裂化活性相近、分子筛类型不同的催化剂A、B作用下的加氢裂化液体产品分布及喷气燃料产品的烟点,结果见表3。

表3 不同分子筛类型催化剂作用下的液体产品分布及喷气燃料烟点对比

由表3可以看出,归整处理为转化深度相同(大于350 ℃馏分转化率相同)的情况下,含Y分子筛催化剂作用下的喷气燃料收率更高,而含β分子筛催化剂作用下所得喷气燃料的烟点更大。考虑到可以有其他方法改善喷气燃料的烟点,在转化深度相同的情况下为兼顾喷气燃料收率和质量,宜选择含Y分子筛的加氢裂化催化剂,如果仅要求高的喷气燃料烟点,也可以选择含β分子筛的加氢裂化催化剂。

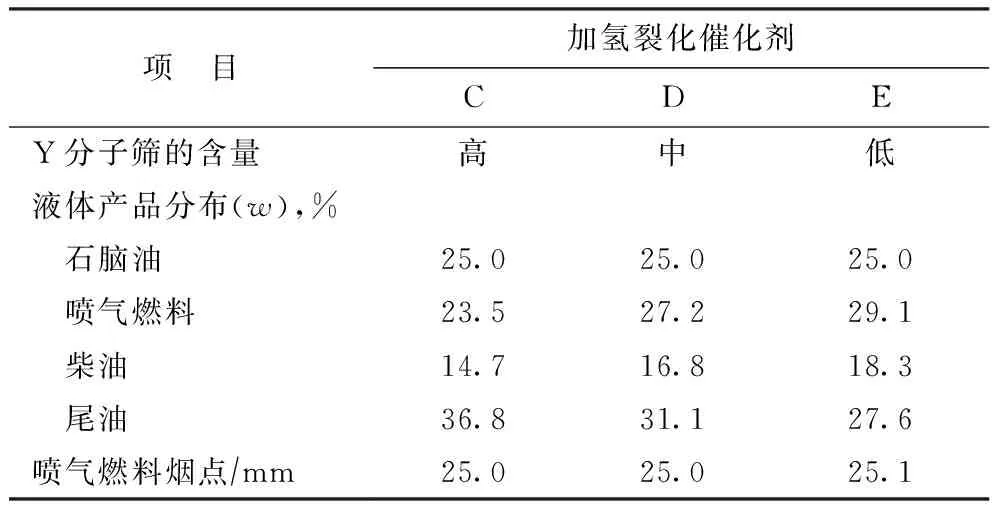

2.2.2 催化剂分子筛含量的影响考虑到分子筛含量不同的催化剂其二次裂化反应程度不同,且工业装置通常在增加喷气燃料收率时受限于石脑油馏分收率瓶颈的影响,因此又以取自中国石化齐鲁分公司加氢裂化装置的进料(简称齐鲁HC原料)为原料,归整处理为相同石脑油收率的情况下考察所含分子筛类型相同时,分子筛含量对加氢裂化喷气燃料收率及烟点的影响,所用催化剂C,D,E均含有Y分子筛,但Y分子筛的含量不同,考察结果如表4所示。

表4 不同分子筛含量的催化剂作用下的产品分布及喷气燃料烟点对比

由表4可以看出,在石脑油收率为25.0%的情况下,Y分子筛含量由高到低的催化剂C,D,E作用下的喷气燃料收率分别为23.5%,27.2%,29.1%,烟点均约为25.0 mm,说明催化剂中Y分子筛的含量越低,其作用下的喷气燃料收率越高,但Y分子筛含量的高低对喷气燃料馏分的烟点基本无影响。

2.3 进料对喷气燃料的影响

2.3.1 原料油类型对喷气燃料收率和性质的影响分别采用典型的中间基减压蜡油(沙轻VGO)和中间偏环烷基减压蜡油(胜利VGO)为原料进行加氢裂化试验,在反应压力为14.0 MPa、氢油体积比为1 200、控制精制油氮质量分数小于15 μg/g的情况下,通过调整裂化反应温度考察原料油类型对喷气燃料馏分性质的影响,结果如表5所示。

由表5可见,在归整处理石脑油收率均为20.0%时,与中间基减压蜡油相比,中间偏环烷基减压蜡油得到的喷气燃料的收率更高,但密度较大、氢含量较低、烟点较小。

表5 相同石脑油收率下原料油类型对喷气燃料性质的影响

2.3.2 原料馏分轻重对喷气燃料收率和性质的影响将直馏VGO和直馏AGO混合,配制成馏分轻重不同的混合进料,并采用相同的催化剂,在相同反应压力、体积空速的条件下,考察原料馏分轻重对加氢裂化所得喷气燃料的收率和性质的影响。控制石脑油收率约17%时的试验结果如表6所示。

表6 原料馏分轻重对加氢裂化所得喷气燃料性质的影响

由表6可以看出,随着直馏AGO比例的增加,混合原料的50%馏出温度降低(馏分变轻),密度减小,链烷烃含量增加,芳烃含量减少。随着原料馏分变轻,在相近石脑油收率下,加氢裂化所得喷气燃料的收率逐渐增加,烟点逐渐增大,但冰点也随之升高。上述现象主要是馏程和烃类组成两方面所致:一方面,随着原料馏分变轻,部分馏分会不经裂化或只经过浅度裂化而直接进入到喷气燃料馏分,而浅度裂化的馏分异构程度通常也较低,相应冰点会较高;另一方面,随着原料馏分变轻,进料中链烷烃含量增加,芳烃含量减少,在相同的石脑油收率下,喷气燃料产物中的链烷烃含量也会相应增加,而芳烃含量相应减少,鉴于链烷烃烟点更大,且通常情况下与芳烃和环烷烃相比链烷烃的冰点也更高,故喷气燃料产物的烟点和冰点均有所增长。

综合来看,原料油链烷烃含量越高,喷气燃料质量越好;此外,加工典型VGO时掺炼馏分相对较轻的直馏轻蜡油或直馏柴油更有利于改善喷气燃料烟点和提高喷气燃料收率。

2.4 裂化转化深度对喷气燃料收率和性质的影响

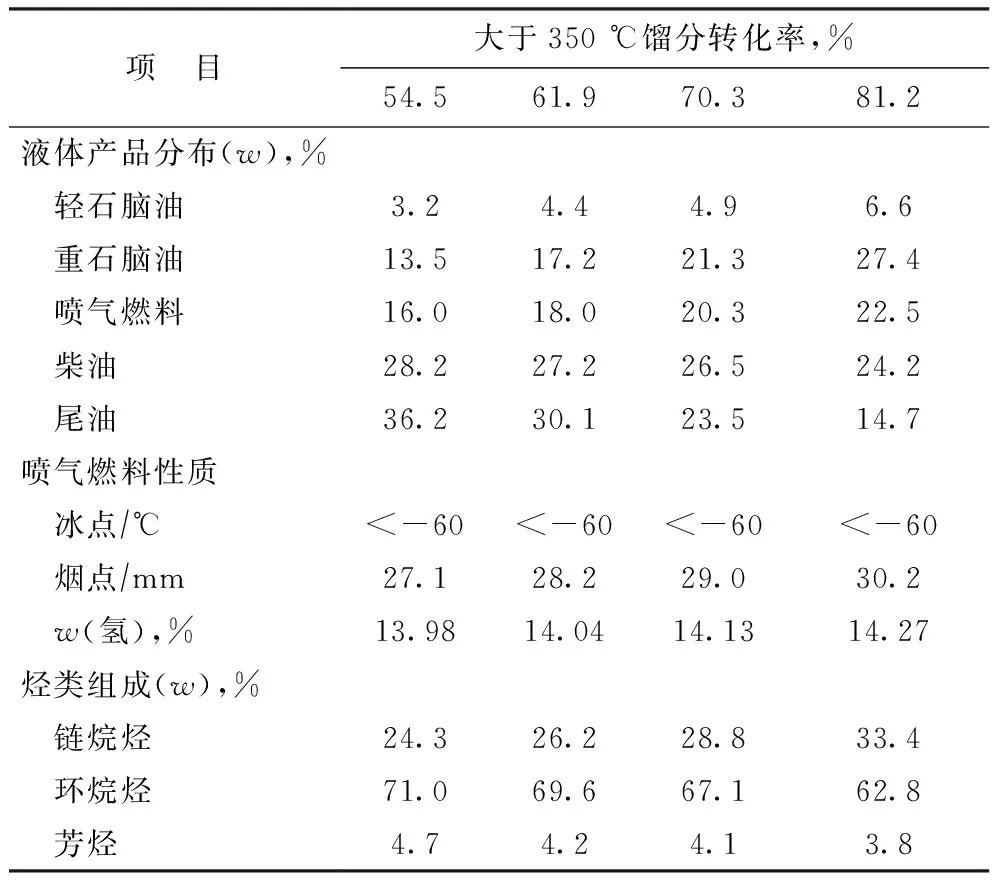

以取自上海石化加氢裂化装置的进料[上海HC原料(2016)]为原料油,在高压分离器压力为10.5 MPa、其他反应条件相同的情况下,通过调整裂化反应温度考察转化深度对喷气燃料收率及性质的影响,结果列于表7。

表7 转化深度对喷气燃料收率及性质的影响

由表7可以看出,随着裂化转化深度增加,喷气燃料产品的收率逐渐增加,烟点逐渐增大,芳烃含量略有下降,链烷烃含量明显增加,环烷烃含量逐渐减少。说明在压力不变的情况下,随着转化深度增加,链烷烃含量增长及环烷烃含量下降,使得喷气燃料的质量有所提高。可见,为提高喷气燃料收率宜采用较高的转化深度,同时提高转化深度还有利于改善喷气燃料的质量。

2.5 裂化反应空速对喷气燃料产品性质的影响

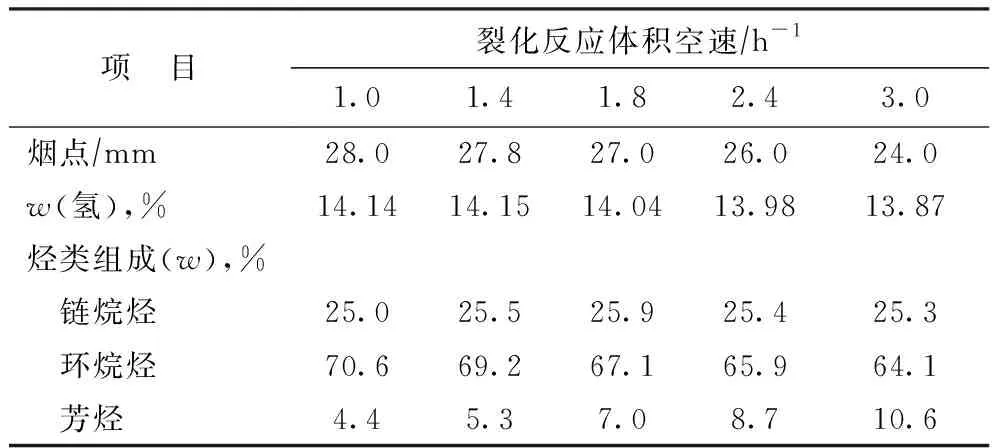

以沙轻混合蜡油为原料,在其他反应条件相同的情况下,控制大于350 ℃馏分转化率约为60%,考察裂化反应空速对加氢裂化所得喷气燃料性质的影响,结果见表8。

表8 相近转化率下裂化反应空速对加氢裂化所得喷气燃料性质的影响

由表8可见:裂化反应空速对喷气燃料性质有一定的影响,但在裂化反应体积空速不大于2.4 h-1的情况下,喷气燃料性质随空速的变化不大;当裂化反应体积空速大于2.4 h-1后,随着空速增大,氢质量分数降低幅度较大,由13.98%降低至13.87%,烟点由26.0 mm减小至24.0 mm。另外,从喷气燃料烃类组成的变化趋势也可以看到,随着空速增大,其链烷烃含量基本保持稳定,但对应芳烃含量增加较为明显。提高空速后,进料与加氢催化剂活性中心接触时间缩短,尽管通过其他工艺条件改变可确保裂化转化率不下降,但很明显,与裂化活性中心相比,加氢活性中心需要更长的接触时间,因此在高空速条件下由于加氢活性中心与进料的接触时间不足导致了芳烃饱和度下降,因而喷气燃料烟点明显减小。综上所述,在中压生产喷气燃料工艺中,裂化反应体积空速不宜高于2.4 h-1。

3 原料油适应性

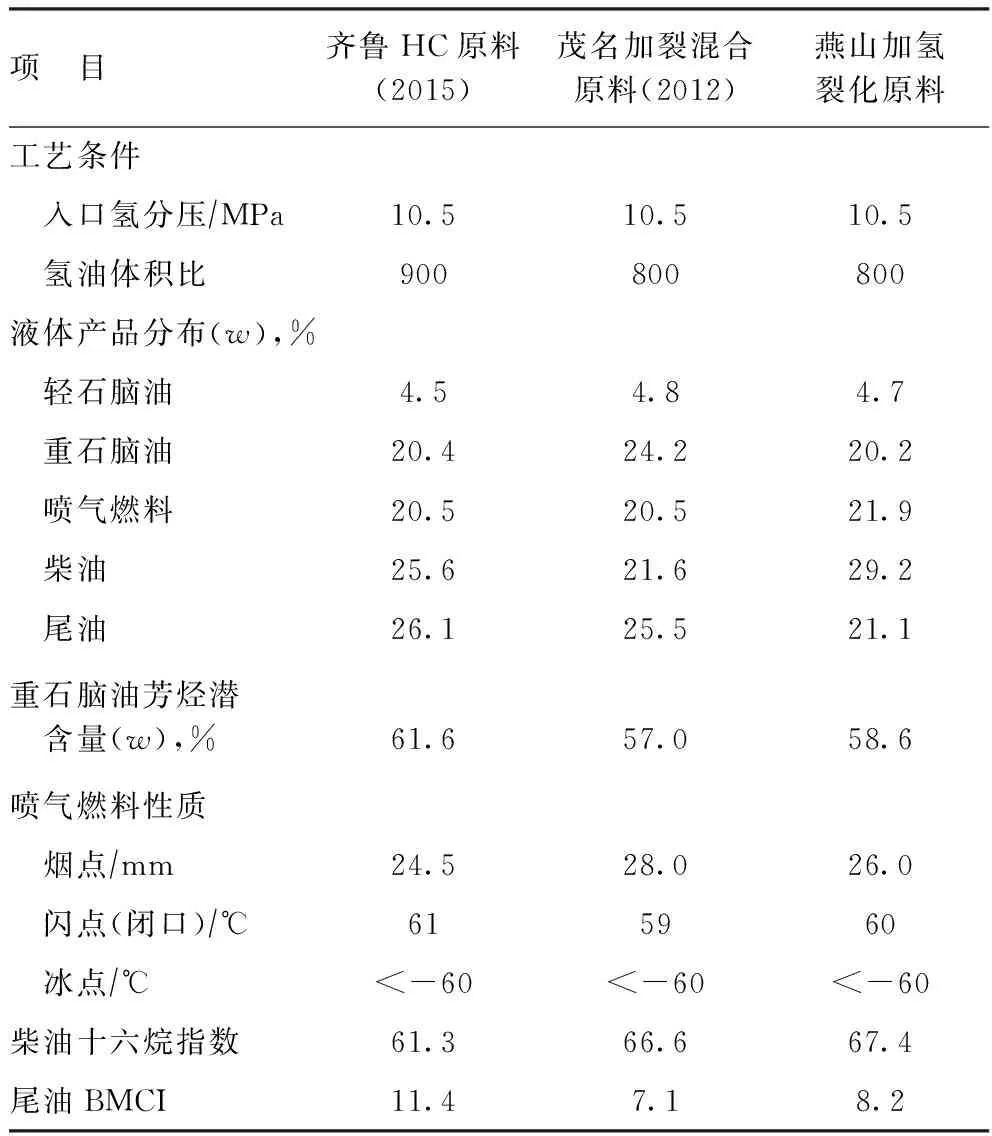

按照上述中压加氢裂化生产合格喷气燃料的工艺要求,采用石科院开发的RN系列加氢精制催化剂及RHC系列加氢裂化催化剂,以3种较为典型的加氢裂化原料,在中型试验装置上考察该技术的原料油适应性。试验采用两个反应器串联、油气一次通过流程,氢气循环操作,新氢自动补入。原料油名称及性质列于表9,试验结果列于表10。

表9 原料油适应性试验的原料油名称及性质

由表9可以看出,试验所用3种原料的链烷烃质量分数为17.1%~25.2%,硫质量分数为1.2%~2.9%,氮质量分数为713~1 800 μg/g,具有较好的代表性。

表10 原料油适应性试验的结果

由表10可以看出:采用RN系列催化剂以及RHC系列裂化催化剂,在入口氢分压约10 MPa的条件下可加工多种典型蜡油原料,石脑油收率为25%~30%,喷气燃料收率约为20%;除齐鲁HC原料得到的喷气燃料烟点为24.5 mm外,其他两种原料得到的喷气燃料烟点均达到26 mm以上;柴油十六烷指数高达60以上;尾油BMCI低,是优质的蒸汽裂解制乙烯原料。

4 中压加氢裂化生产合格喷气燃料加氢裂化技术的应用

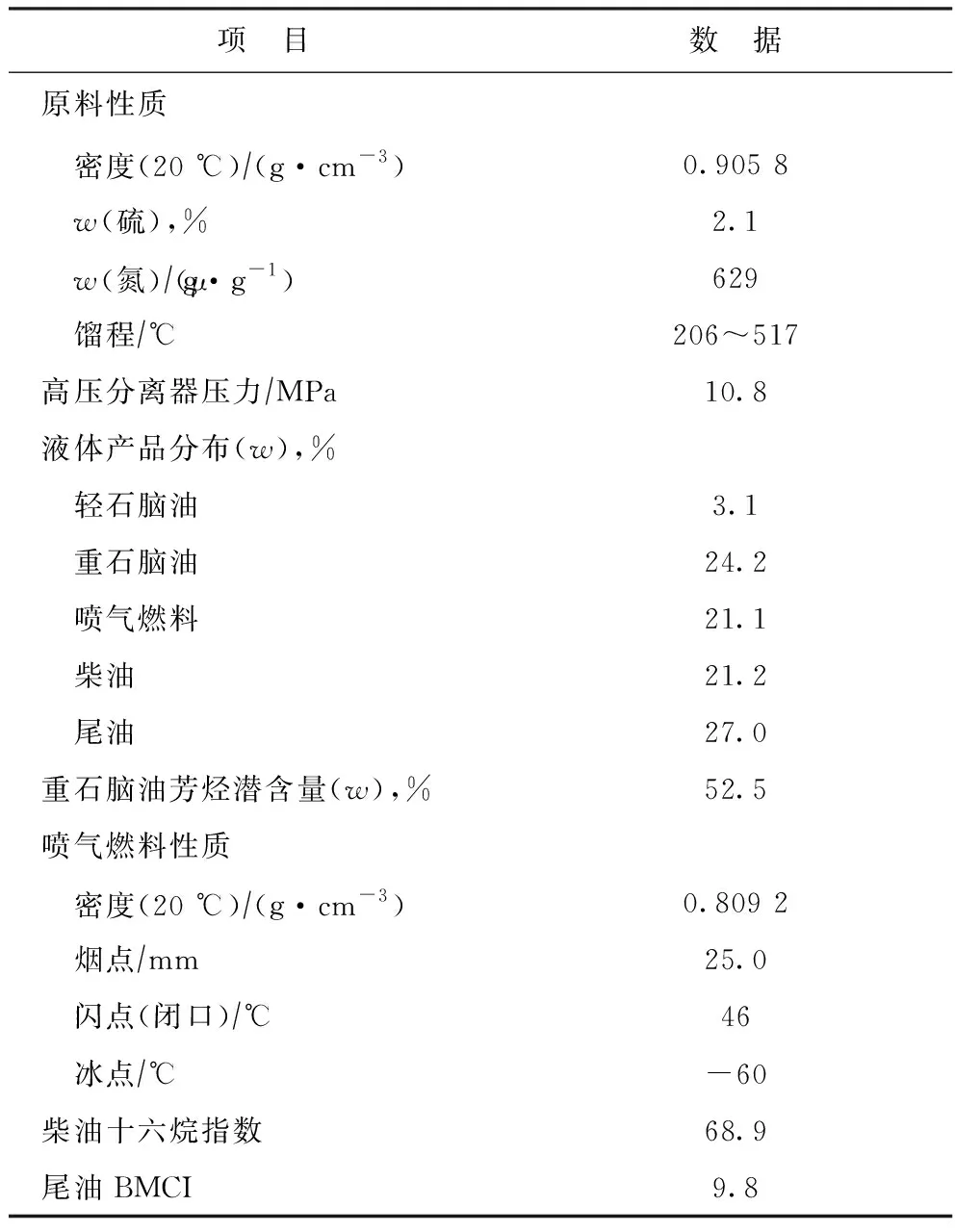

为满足生产喷气燃料的需求,上海石化1.5 Mt/a中压加氢裂化装置采用了石科院开发的中压加氢裂化生产喷气燃料技术。装置于2016年9月进行了催化剂装填,精制催化剂采用RN-32V,裂化催化剂采用RHC-220/RHC-133进行级配,后精制催化剂采用RN-32V。此外,在2018年8月对分馏系统进行了相应的适应性改造,同年10月17—19日进行了装置生产喷气燃料的第一次工业标定。标定时的原料油为典型的高硫VGO,原料性质和标定结果列于表11。

表11 中压加氢裂化生产喷气燃料技术的工业标定结果

上海石化1.5 Mt/a中压加氢裂化装置标定结果表明:采用石科院开发的中压加氢裂化生产合格喷气燃料技术及配套催化剂加工高硫VGO馏分,在重石脑油收率约24%的情况下,喷气燃料馏分收率约21%,喷气燃料产品质量满足3号喷气燃料质量要求;柴油十六烷指数约69;尾油馏分BMCI为9.8,是优质的蒸汽裂解制乙烯原料;产品分布和产品质量符合指标要求,达到技术开发目标。

5 结 论

(1) 反应氢分压是影响蜡油加氢裂化所产喷气燃料烟点及芳烃含量的关键因素,且在氢分压6~17 MPa范围内,氢分压对喷气燃料的质量影响存在较为明显的拐点,因此以蜡油馏分为原料的加氢裂化装置生产喷气燃料时宜选择10 MPa以上的反应器入口氢分压。

(2) 为兼顾喷气燃料收率和质量,宜选择含Y分子筛的加氢裂化催化剂;当工业装置石脑油收率受限时,为多产喷气燃料,宜选择Y分子筛含量较低的催化剂。

(3) 选择链烷烃含量较高和馏分较轻的原料均有利于改善喷气燃料质量,且提高裂化转化深度是多产喷气燃料并改善其烟点的有效手段;此外,裂化反应空速过高时会明显影响喷气燃料的烟点,中压条件生产喷气燃料最好控制裂化反应体积空速不超过2.4 h-1。

(4) 开发的中压加氢裂化生产合格喷气燃料技术具有良好的原料适应性,可以应用于加工不同种蜡油生产合格喷气燃料。

(5) 中压加氢裂化生产合格喷气燃料技术在上海石化1.5 Mt/a中压加氢裂化装置的工业应用结果表明,采用该技术加工高硫VGO馏分,在入口氢分压约10 MPa的条件下,可生产出收率20%以上的合格喷气燃料,并可兼顾生产出BMCI约为10的优质蒸汽裂解制乙烯原料。