双尾轮三轨双向运输无极绳连续牵引车在煤矿的应用

崔汉涛

摘 要:神州煤矿一采区辅助运输巷与井底车场连接处无极绳连续牵引车采用单尾轮布置型式,无法实现副斜井提升机与无极绳连续牵引车之间的连续运输,而采用双尾轮布置型式,实现了无缝接力运输,运输效率提高9.8%。针对无极绳连续牵引车运行速度低,变四轨双向运输为三轨双向运输,不仅达到了同样的运输效率,而且节省投资614.8万元。双尾轮三轨双向运输无极绳连续牵引车简少了运输环节、运行安全可靠、投资低,取得了很好的经济效益。

关键词:无极绳连续牵引车;双尾轮;三轨双向运输;运输效率

0 引言

无极绳连续牵引车因适用于长距离、多变坡、巷道转弯等各种复杂工况条件,在煤矿辅助运输中得到了广泛应用[1]。山西神州煤矿采用四六工作制,下组煤一采区辅助运输巷道与副斜井井底车场相接,长度2016m,最大角度12°,最大班运输量10次(60车),最大件液压支架质量22t。设计选用变频无级调速SQ-120/132P型无极绳连续牵引车,最大静张力120kN,配套隔爆交流变频调速异步电动机132kW、660V,速度0.1~1.72m/s,张紧方式为机械重锤式。

与副斜井井底车场连接的无极绳连续牵引车按照传统设计采用单尾轮布置型式[2-3],但无极绳连续牵引车在使用過程中存在以下问题:当矿车在井底车场由副斜井提升机提升转为无极绳连续牵引车运输时,单尾轮布置型式总有一段距离需人工推车,尤其是重车运输,工人劳动强度大、且效率及安全性低。无极绳连续牵引车固有的缺点就是速度低,对于长距离运输时间过于紧张[4],不能满足现行《煤炭工业矿井设计规范》的要求。针对以上问题,采用“双尾轮”布置型式,提高副斜井提升机与无极绳连续牵引车的接力运输效率,降低劳动强度;同时采用三轨双向运输,提高运输能力,降低投资。

1 双尾轮布置型式

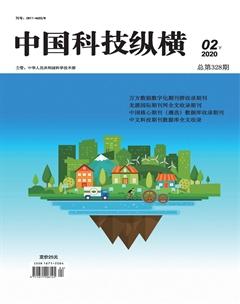

按照传统设计,井底车场安装的无极绳连续牵引车机头布置在运输巷道内,通过道岔2与副斜井提升机接力提升,在采区轨道巷内布置一个尾轮,此布置型式见图1。副斜井倾角25°,采用600mm轨距两根轨道布置,到井底车场后变为对称道岔,一侧为重车线,重车线由井筒向道岔1方向为9‰下坡,确保矿车到达井底车场摘钩后自溜至道岔1;另一侧为轻车线,轻车线由道岔1向井筒方向为9‰下坡,采区的矿车到达道岔1自溜至井底车场,然后挂钩由副斜井提升机提升至地面。车辆运输操作方式为:副斜井提升机将矿车下放至井底车场后摘钩,沿重车线自溜至道岔1,然后工人将矿车推至道岔2,再由无极绳连续牵引车的梭车运输至采区巷道靠近工作面端;来自采区的矸石车或者空矿车由无极绳连续牵引车的梭车运输至道岔2后摘钩,工人将矸石车或者空矿车由道岔2→道岔1最终推入轻车线侧进行自溜,再由副斜井提升机提升至地面。其中道岔1与道岔2之间距离为46m,靠人工推车,无法连续运输,工人劳动强度大、运输效率低、无法满足高效现代化矿井建设。

设计对无极绳连续牵引车布置型式进行优化,即在运输区段中单独开凿一个无极绳连续牵引车硐室,该硐室与一采区辅助运输巷道垂直,将无极绳连续牵引车机头安装在该硐室内,除按传统布置型式在采区巷道内布置一个尾轮外,在井底车场重车线与轻车线交叉点处再增加一个尾轮,重车线和轻车线维持传统布置,此布置型式见图2。车辆运输方式为:副斜井提升机将矿车下放至井底车场后摘钩,沿重车线自溜至道岔1,然后无极绳连续牵引车的梭车牵引矿车至采区巷道靠近工作面端;采区的矸石车或者空矿车由梭车牵引至道岔1后摘钩,沿轻车线自溜至井底车场,再由副斜井提升机提升至地面,此布置型式基本无需人工推车,实现了连续运输。

2 三轨双向运输布置

众所周知无极绳连续牵引车的速度低,最大不超过2.5m/s。神州煤矿选用的SQ-120/132P型无极绳连续牵引车,最大速度1.72m/s,运输一趟所需时间T=2×(2016÷1.72+40)÷3600=0.67h,式中40为摘挂钩时间(s),运输10次为6.7h,已经远远超过现行《煤炭工业矿井设计规范》四六工作制矿井辅助运输不超过4.5h的规定,不满足设计要求。有的矿井采取检修班时进行运输,超强度作业,违规生产;有的矿井采用两段运输,不仅增加一部无极绳连续牵引车及其控制系统,而且运输环节多、增加摘挂钩人员、效率低;有的矿井采用四轨双向运输,减少提升时间,但是巷道断面增大,增加投资。

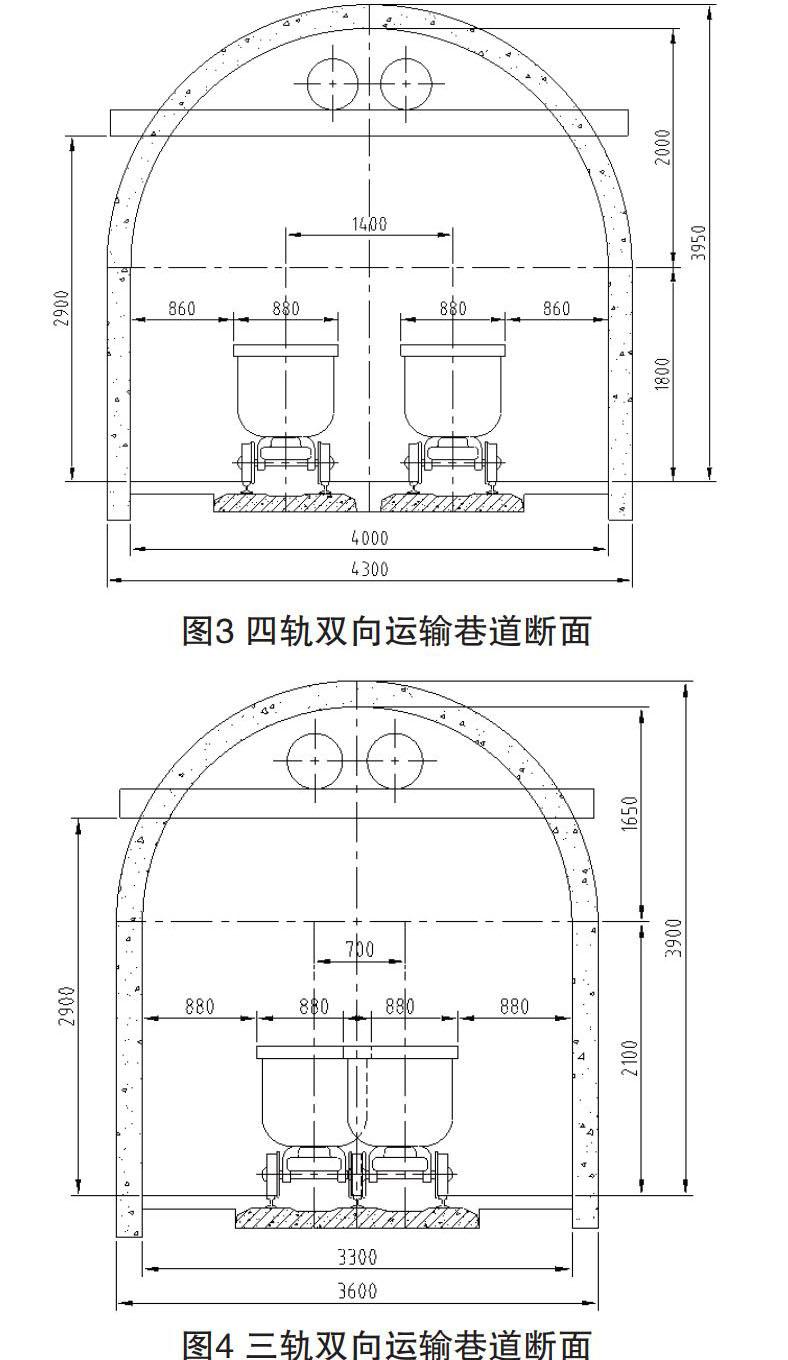

设计对常规采用的四轨双向运输进行优化。如果采用四轨双向运输,轨道中心间距为1.4m,矿车宽度0.88m,两侧满足行人宽度0.86m,管道梁底高度2.9m满足运输液压支架的要求,辅助运输巷道净宽4m,净高度4m,净断面13.48m2,掘进断面面积15.0m2。如图3所示为四轨双向运输的巷道断面。

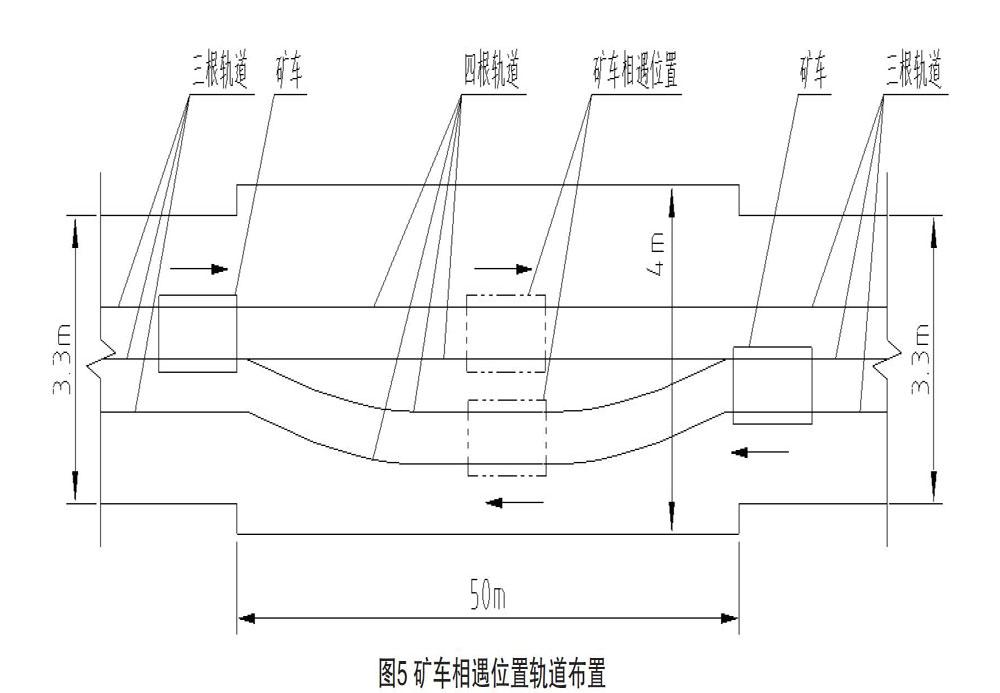

为了减小巷道断面,减少投资,设计采用三根轨道双向运输,车辆运行时共用一根轨道,在运输中部两车相遇时布置成四根轨道,成四根轨道运行,同样可以达到采用四轨双向运输的运输效率,不仅减小了巷道断面面积,也节省了一根轨道。采用三轨双向运输,轨道中心间距为0.7m,矿车宽度0.88m,两侧满足行人宽度0.88m,管道梁底高度2.9m满足运输液压支架的要求,辅助运输巷道净宽3.3m,净高度3.75m,净断面11.21m2,掘进断面面积12.65m2。图4为三轨双向运输的巷道断面,图5为矿车相遇位置轨道布置型式。

3 经济效益

2015年10月双尾轮三轨双向运输无极绳连续牵引车在神州煤矿安装,通过4年多的运行,未出现一例问题,验证了设计方案的可行性和科学性。该布置型式具有以下优点:

(1)井底车场处无极绳连续牵引车采用双尾轮布置可减少2名推车工,每人按年平均工资7万元,每年节约14万元;

(2)运输距离按2016m计,单尾轮布置型式运输一趟所需时间T1=(2016-46)÷1.72+46÷0.3=1299s,式中0.3为人工推车速度(m/s),46为道岔1与道岔2之间人工推车距离(m)。双尾轮布置型式运输一趟所需时间T2=2016÷1.72=1172s,运输一趟可节省时间△T=1299-1172=127s,运输效率提高了9.8%;

(3)采用三轨双向运输较四轨双向运输,不仅达到了同样的运输效率,而且减小了巷道断面,节省了一根轨道。

四轨双向运输掘进断面面积15m2,三轨双向运输掘进断面面积12.65m2,断面减小2.35m2,整条巷道减少(2016-50)×2.35=4620m3,式中50为三轨变四轨巷道的长度(m),按照0.125万元/m3,节省投资577.5万元。

四轨变为三轨后,节省轨道长度2016-50=1966m,按照30号钢轨,单重30.1kg/m,单价0.6万元/吨,节约35.5万元,轨道安装费按照设备费的5%,合计37.3万元,再加上巷道费用共节省614.8万元。

4 结语

双尾轮三轨双向运输无极绳连续牵引车的设计,不仅矿车实现了连续接力运输,简少了运输环节,降低了工人劳动强度,提高了安全生产水平,而且达到了四轨双向运输的运输效率,节省了投资,取得了明显的经济效益,具有一定的推广价值。

参考文献

[1] 王毅武,金向阳,凌志达.煤矿井下辅助运输方式优选[J].煤矿开采,2010(8):17-19.

[2] 王小国,梁家豪.中置式双尾轮无极绳绞车运输方式在不规则综采工作面的研究与应用[J].煤矿机械,2019(6):152-154.

[3] 翟占威.无极绳绞车双尾轮运输技术在煤矿井下的应用[J].江西煤炭科技,2018(4):138-139.

[4] 金向阳,王坡矿井辅助运输系统改造设计[J].煤炭工程,2008(3):7-9.