基于聚碳硅烷直接固化的2D C/SiC复合材料粘接方法与室温粘接性能

李旭勤 刘小龙 李向辉 张毅

摘要:为了研究2D C/SiC复合材料的可粘接性,采用聚碳硅烷(PCS)作为粘接剂,经室温固化直接粘接2D C/SiC复合材料。通过测试2D C/SiC连接板在粘接前后的三点弯性能,研究2D C/SiC复合材料的粘接效率,并采用有限元仿真模拟2D C/SiC粘接层的受力状态,揭示其内应力分布。结果表明,PCS可用作2D C/SiC复合材料的室温粘接剂,2D C/SiC粘接件表现出与2D C/SiC复合材料相似的弯曲行为,其平均弯曲强度为126.46±23.95 MPa,粘接效率为41.62%。有限元计算表明,在理想状况下,板以及粘接层能保持为一个整体,不开裂,强度最高,粘接效果最好;当粘接层的材料属性离样板的材料属性越来越远时,两者受力不一致,最终导致开裂,粘接效果差。

關键词:2D C/SiC;连接;强度;有限元仿真

中图分类号:TB332文献标志码:A

文章编号:2095-5383(2020)02-0015-05

Abstract: In order to study the bondability of 2D C/SiC composites, polycarbosilane (PCS) was used as a binder to directly bond 2D C/SiC composites at room temperature. By testing the three-point bending performance of 2D C/SiC connecting plates before and after bonding, the bonding efficiency of 2D C/SiC composites was studied. The stress state of 2D C/SiC bonding layer was simulated by finite element simulation, revealing internal stress distribution. The results show that PCS can be used as a room temperature adhesive for 2D C/SiC composites. The 2D C/SiC adhesive joints exhibit similar bending behavior as 2D C/SiC composites, with an average bending strength of 126.46±23.95 MPa. The bonding efficiency was 41.62%. The finite element calculation shows that under ideal conditions, the plate and the bonding layer can be kept as a whole without cracking, the strength and the bonding effect is best; when the material properties of the bonding layer are far away from the template, the two forces are inconsistent, which eventually leading to cracking and poor bonding effect.

Keywords:

2D C/SiC;joining;strength;finite element analysis

连续碳纤维增韧补强碳化硅陶瓷基复合材料(C/SiC)具有低密度、耐高温、高强度、高韧性,高导热、耐磨损、稳定耐腐蚀等优异性能,成为继C/C复合材料后的新型热结构材料[1-5]。C/SiC构件通常采用连接技术组合装配成型,然而,与金属材料高达40%~60%的连接效率相比,C/SiC连接效率在10%左右。因此,提升C/SiC连接效率已经成为了材料工程领域的研究热点。

常见的C/SiC连接方式有机械连接、胶接、焊接、反应连接等。目前,国内外对 C/SiC复合材料做了许多研究[6-9]。童巧英等[10]研究了Ni基作为连接剂在1 300 ℃、真空条件下对2D C/SiC复合材料连接的显微结构与性能。阙权庆[11]研究了C/SiC复合材料螺栓连接结构热力耦合及拉伸强度。柯晴青等[12]研究了2D C/SiC复合材料的铆接显微结构与性能。张青等[13]通过建立有限元模型研究了C/SiC铆接接头受载下应力分布,验证了铆钉的剪断失效。目前构件连接的研究主要集中于机械连接、螺栓连接和铆接等,对于2D C/SiC复合材料粘接的连接方式研究较少。

本文拟采用聚碳硅烷(PCS)作为粘接剂,经室温固化直接粘接2D C/SiC复合材料。通过测试2D C/SiC连接板在粘接前后的三点弯性能,研究2D C/SiC复合材料的粘接效率,并结合有限元仿真模拟,计算板间受力情况。研究结果将为2D C/SiC复合材料粘接设计提供依据,为陶瓷基复合材料构件研制奠定基础。

1 实验材料及方法

1.1 2D C/SiC复合材料的制备

本实验采用由西北工业大学超高温结构复合材料重点实验室制备的2D C/SiC复合材料平板[14-15],采用金刚石刀片将平板切割成连接板,尺寸如图1所示。

2D C/SiC复合材料平板制备包括3个步骤:

第1步,碳纤维预制体的制备。2D C/SiC 复合材料预制体制备过程如下:采用日本Tory 公司生产的90° 正交T-300TM 碳纤维布。

第2步,沉积热解碳层。为了保护纤维,缓解界面应力,降低界面结合强度,改善基体与纤维的结合,需要在沉积SiC基体之前,在碳纤维表面先原位沉积一层热解碳(PyC)界面相。选用丙烯(C3H8)为气源,沉积温度为960 ℃,沉积时间为60 h,PyC界面相厚度约0.2 μm。

第3步,SiC 基体沉积。采用CVI工艺在碳界面层—纤维预制体内沉积SiC基体,获得C/SiC 复合材料。制备SiC 基体所选用的气源为三氯甲基硅烷(CH3SiCl3,简称MTS)。制备过程中,选用氩气(Ar)作为稀释气体来控制反应速度,选用高纯氢气(H2)作为MTS的载气。H2通过鼓泡的方式将MTS带入到高温沉积炉中,H2与MTS 的流量之比为10。沉积温度为1 000 ℃,沉积压力为5 kPa,沉积时间为120 h。所得到的2D C/SiC复合材料的密度约为2.0 g/cm3,残余气孔率为17%。复合材料在连接过程结束后,对整个构件进行SiC续沉积,完成复合材料的制备过程。

1.2 2D C/SiC粘接试样的制备

粘接剂采用北京航天凯恩化学研究所提供液态超支化聚碳硅烷(PCS),分子量在760左右,是一种浅黄色液体材料,其固化过程无需添加交联剂。

将液态超支化聚碳硅烷(PCS)均匀涂敷在2D C/SiC连接板的开孔区域,两块连接板配对,在室温环境下经20 h固化,形成粘接试样。

1.3 2D C/SiC粘接试样的三点弯断裂试验

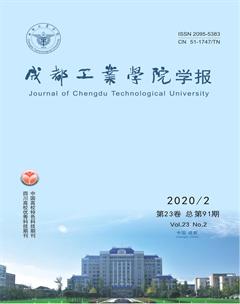

采用电子万能试验机分别对未粘接的12个跨距40 mm的2D C/SiC连接板和5个跨距100 mm的2D C/SiC粘接试样进行三点弯断裂试验,试验方法为ASTM-C1341-13,室温条件下进行,试验机的型号为MTS 4304,采用位移加载模式,加载速率为0.05 mm/min。三点弯断裂试验,如图2所示。

2 结果与讨论

2.1 2D C/SiC粘接性能

2D C/SiC未粘接试样三点弯失效情况和弯曲应力位移曲线,如图3所示,2D C/SiC复合材料在弯曲应力作用下,底部受拉,发生弯曲断裂。从弯曲应力位移曲线中可见,所有试样的测试曲线呈现较高重合性。达到峰值之前,曲线呈线性,该阶段主要是碳纤维承载,之后纤维断裂。在达到峰值之后,曲线下降,表现出一定的非线性断裂过程。由弯曲强度公式计算出未粘接连接板的弯曲强度,如表2所示。

2D C/SiC未粘接连接板试样平均强度为303.86 MPa,标准方差为32.73,变异系数为10.77。

2D C/SiC粘接试样三点弯失效情况和弯曲应力位移曲线,如图4所示。试样数量5件,无效试样1件,由失效情况可见,2D C/SiC粘接试样在靠近第一排孔位置发生弯曲断裂,其他粘接区完好。表明粘接区域的刚度与强度足够,不会使得裂纹向粘接区扩展。从弯曲应力位移曲线看出,试样的重合性高,粘接性能稳定。

由弯曲强度公式计算出2D C/SiC粘接板的室温弯曲强度,如表3所示。由表可知,2D C/SiC粘接试样的平均弯曲强度为126.46 MPa,标准方差为23.95,变异系数为18.94。

对比2D C/SiC 复合材料粘接试样与未粘接试样的弯曲结果可知,采用PCS粘接剂,经室温固化可形成粘接区域,该区域的粘接效率(粘接后的三点弯强度/粘接前的三点弯强度)为41.62%。

2.2 2D C/SiC粘接板弯曲失效的有限元计算

2.2.1 粘接层材料属性与2D C/SiC一致

当粘接层材料属性与2D C/SiC一致时,为理想的连接情况。加力板的受力情况,如图5所示,应力主要集中在中间,MISES应力为216.7 MPa。受力板的受力情况,如图6所示,MISES应力集中在中间绿色部分,为438.1 MPa;粘接板的受力情况,如图7所示,MISES应力集中在中间,为35.93 MPa。因此,当粘接层材料属性与2D C/SiC一致时,在弯曲应力作用下,最下层的受力板受力最大,发生弯曲失效。

2.2.2 粘接层材料属性为2D C/SiC的1/2

当粘接层材料属性为2D C/SiC 1/2时,可计算出粘接试样的受力情况。加力板的受力情况,如图8所示,应力主要集中在中间,MISES应力为217.8 MPa。受力板的受力情况,如图9所示,MISES应力最大为438.0 MPa;粘接板的受力情况,如图10所示,MISES应力集中在中间,为19.02 MPa。因此,当粘接层材料属性为2D C/SiC 1/2时,在弯曲应力作用下,最下层的受力板受力最大,发生弯曲失效。

2.2.3 粘接层材料属性与2D C/SiC呈其他倍数关系

综合以上有限元分析可以得到其差别不是很大,因为加力板、受力板均为2D C/SiC复合材料,材料数据并没有发生很大变化,所以在后文中,将不再展示两块板的有限元的计算结果,仅展示其材料数据不同的中间粘接层的有限元计算结果。

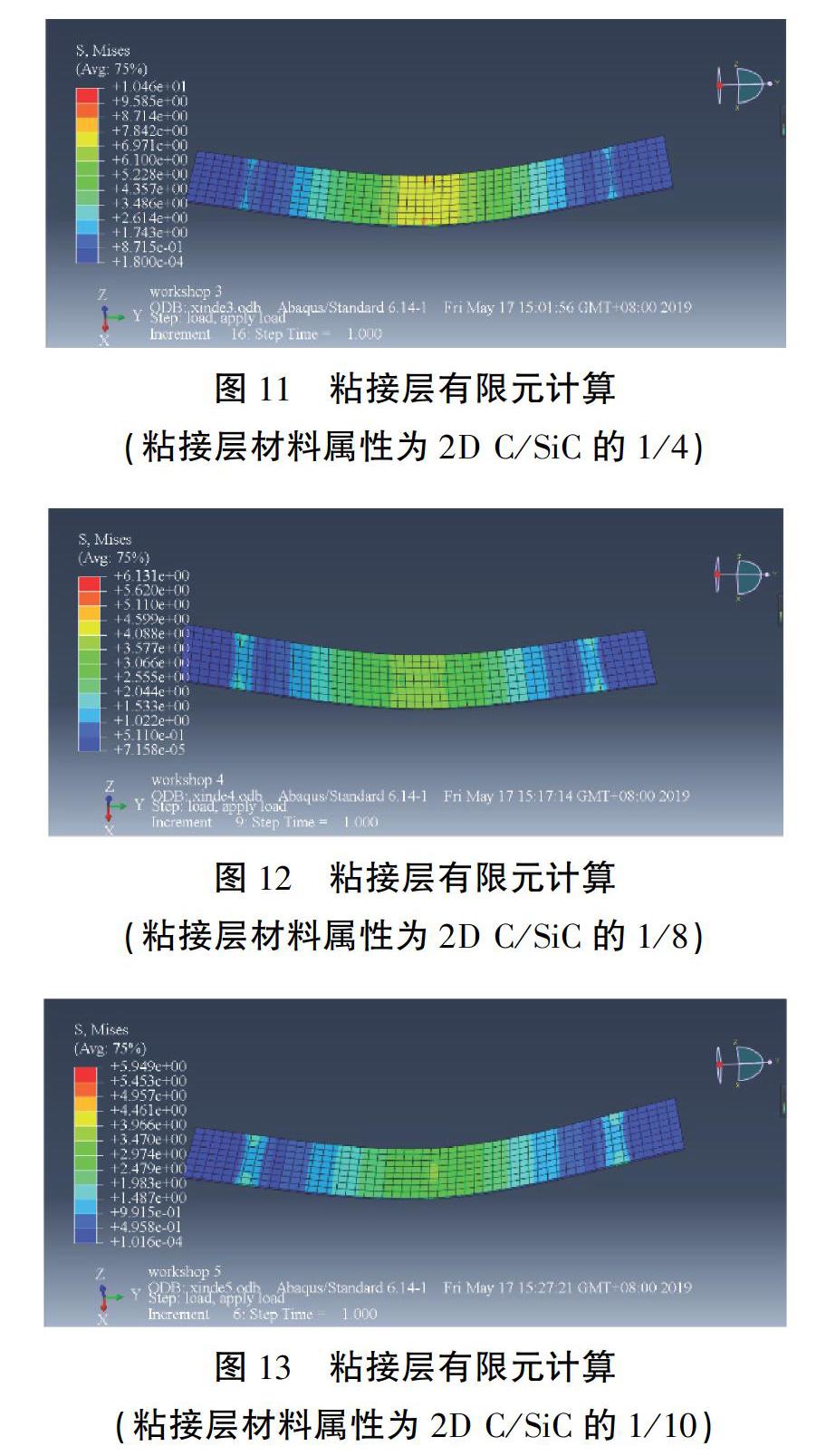

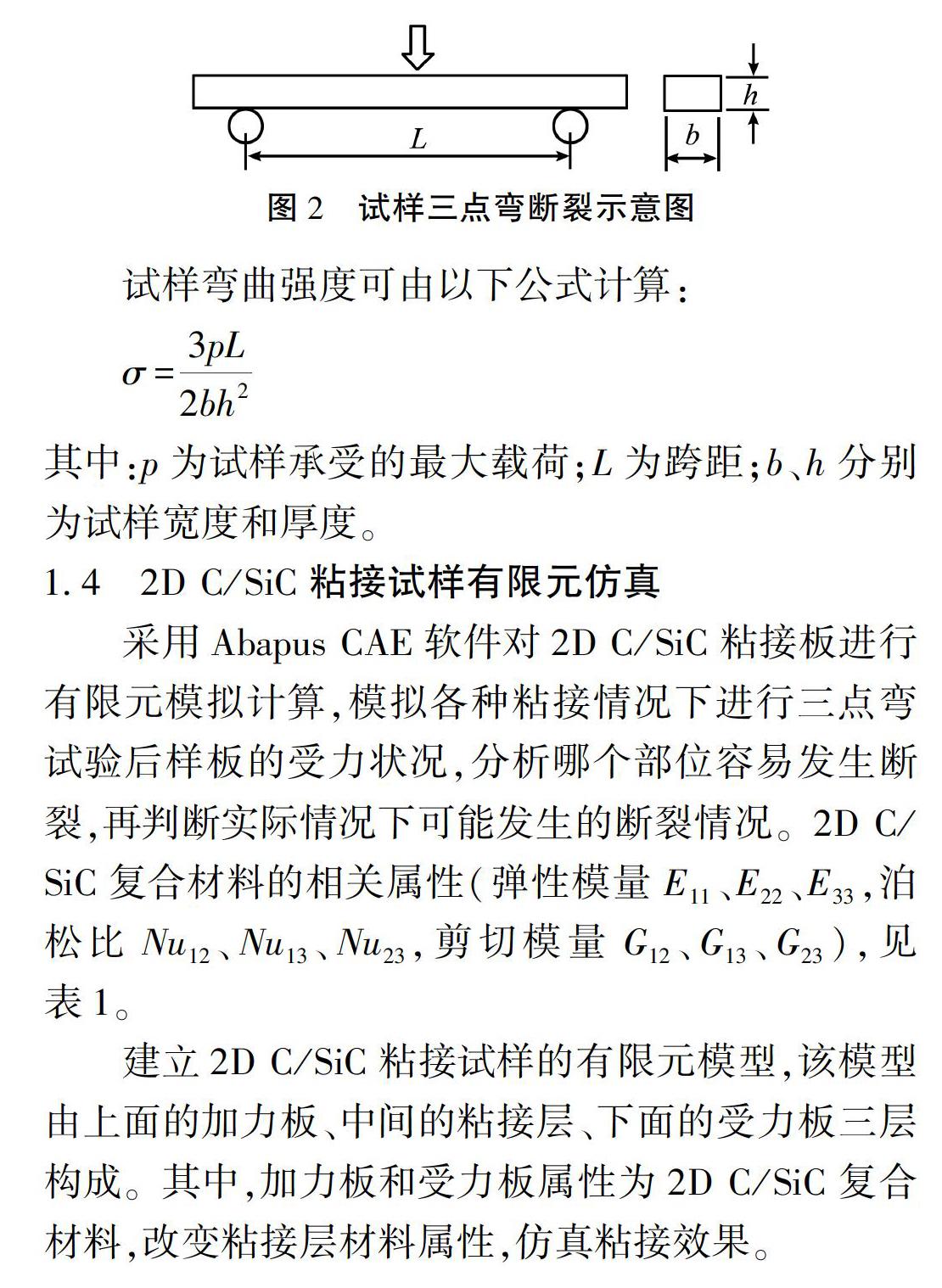

粘接层材料属性为2D C/SiC属性的1/4、1/8和1/10时的粘接层MISES应力计算结果,如图11~图13所示。相应的MISES最大应力逐渐减小,分别为10.46 MPa,6.131 MPa和5.949 MPa。

上述计算表明,改变粘接层的材料属性继续模拟计算,MISES应力集中在受力板、粘接层和加力板的中间部分,因而粘接试样的受力底部最容易断裂,这与本实验的失效模式一致,如图4所示。

随着粘接层材料属性降低,中间粘接层的受力在不断降低,且应力集中区域在缩小。按最大应力失效准则,表明粘接层材料属性越接近2D C/SiC,粘接效率最高。当粘接为理想状况下,样板以及粘接层保持一个整体,不开裂,强度最高,粘接效果最好;当粘接层的材料属性离样板的材料属性越来越远时,两者受力就不一样,容易开裂,粘接效果差。本研究采用PCS粘接剂,使得2D C/SiC粘接試样由下面的受力板弯曲断裂,而非中间粘接层断裂,表明PCS粘接层的力学性能接近2D C/SiC复合材料属性,可以用作其室温粘接剂。

3 结论

通过采用聚碳硅烷PCS粘接2D C/SiC复合材料,测试2D C/SiC粘接试样的三点弯断裂性能,以及相应的有限元计算,得到相关结论如下:

1)确定PCS可以用来粘接2D C/SiC复合材料,未粘接试样弯曲强度为303.86±32.73 MPa;粘接试样弯曲强度为126.46±23.95 MPa,粘接效率41.62%。采用PCS粘接剂,使得2D C/SiC粘接试样由下面的受力板弯曲断裂,而非中间粘接层断裂。

2)有限元模拟计算得出,当粘接为理想状况下,样板以及粘接层保持一个整体,不开裂,强度最好,粘接效果最好,当粘接层的材料属性离样板的材料属性越来越远时,两者受力就不一样,容易开裂,粘接效果差。PCS粘接层的力学性能接近2D C/SiC复合材料属性,可以用作其室温粘接剂。

参考文献:

[1]张立同, 成来飞. 连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J]. 复合材料学报 2007, 24(2): 1-6.

[2]NASLAIN R. Design, preparation and properties of non-oxide CMCs for application in engines and nuclear reactors: an overview [J]. Composite Science Technology, 2004, 64(2): 155-170.

[3]YIN X W, CHENG L F,ZHANG L T,et al. Fibre-reinforced multifunctional SiC matrix composite materials [J]. Metallurgical reviews, 2016, 62(3): 117-172.

[4]穆柏春. 陶瓷材料的强韧化 [M].北京:冶金工业出版社, 2002.

[5]张立同, 成来飞, 徐永东. 新型碳化硅陶瓷基复合材料的研究进展[J]. 航空制造技术, 2003 (1): 24-32.

[6]CHAWLA K K. Ceramic matrix composite,second edition[M].Netherlands:Kluwer Academic Publisher, 2003: 398.

[7]ROSSO M. Ceramic and metal matrix composites: routes and properties [J]. Journal of Materials Processing Technology, 2006, 175(1-3): 364-375.

[8]FITZER E, GADOW R N. Fiber-reinforced silicon carbide [J]. American Ceramic Society Bulletion, 1986, 65(2):326-335.

[9]KATOH Y, Dong S M, KOHYAMA A. Thermo-mechanical properties and microstructure of silicon carbide composites fabricated by nano-infiltrated transient eutectoid process [J]. Fusion Engineering and Design, 2002(61-62): 723-731.

[10]童巧英,成来飞,张立同. 二维C/SiC复合材料连接的显微结构与性能[J].材料工程,2002(11):14-16,21.

[11]阙权庆. C/SiC复合材料螺栓连接结构热力耦合及拉伸强度分析 [D].哈尔滨: 哈尔滨工业大学, 2018.

[12]柯晴青, 成来飞, 童巧英, 等. 二维C/SiC复合材料的铆接显微结构与性能研究 [J]. 稀有金属材料与工程, 2006,35(9):1497-1500.

[13]张青, 刘永胜,门静,等. 受剪载荷下C/SiC铆接接头应力数值模拟与实验验证[J]. 稀有金属材料与工程, 2014, 43(2):327-330.

[14]成来飞,张立同,梅辉,等.化学气相渗透工艺制备陶瓷基复合材料[J].上海大学学报(自然科学版),2014,20(1):15-32.

[15]張立同. 纤维增韧碳化硅陶瓷复合材料:模拟、表征与设计[M].北京:化学工业出版社, 2009.