焦炉煤气脱水工艺简析

王国强 王宁博

(1、必维(天津)安全技术有限公司,天津300202 2、洛阳新奥华油燃气有限公司,河南 洛阳471000)

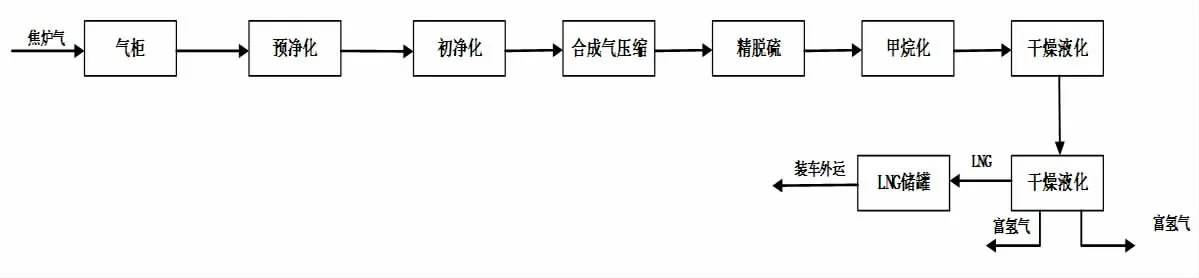

焦炉煤气制液化天然气的常规总体流程包括净化、甲烷化、液化分离等三部分。总流程如图1 所示。

焦炉煤气制液化天然气的主要反应机理为:

CO+3H2=CH4+H2O △H0=206.2kJ/mol

CO2+4H2=CH4+2H2O △H0=165.0kJ/mol

焦炉煤气在制备液化天然气甲烷化反应过程中会生成少量水,如不处理,则会在后续深冷液化时,以冰或霜的形式冻结在换热器等工艺设备的表面和节流阀处;同时在0℃以上时,甲烷会与水形成一种半稳定的固态气水化合物,易造成管线和工艺分离设备、喷嘴的堵塞。因此,焦炉煤气脱水是煤气净化十分重要的环节之一。

1 焦炉煤气脱水工艺技术简介

焦炉煤气脱水常用的方法目前有冷却脱水法、吸收法和吸附法。为避免贾璐煤气中水的存在造成的堵塞现象,须高于水合物形成温度时就要将原料气中的游离水脱除,露点在100℃以下。冷却脱水法是在保持压力不变的情况下原料、原料气中水含量随温度降低而减少的原理来实现的。冷却脱水法可分为直接冷却法、加压冷却法、膨胀制冷法。

焦炉煤气中水和重烃组分均是较易液化的物质,单独或联合采用加压和降温的措施,可促使焦炉煤气中水分的析出。脱水是为了使原料气中的水的露点足够低,防止水合物的形成,降低水冷凝和冻结的可能性。但是在工艺中的加压、冷却有时不是以脱水为目的,而是工艺需要。

吸收脱水法是利用焦炉气中的水分具有强亲和力的吸收剂预焦炉气逆流接触来脱除水分的。脱水剂须热稳定性好、与水不发生化学反应、易再生、粘度小、对焦炉气的溶解度低、对设备无腐蚀,同时须易得价低。目前常用的脱水剂是甘醇类化和物和氯化钙水溶液。

吸附脱水是利用某些多孔固体吸附剂对焦炉气中水分的吸附力来吸附脱除气流中的水分。按吸附作用力性质的不同分为化学吸附和物理吸附两种。但在实际应用过程中,在适当的工艺条件下,两者是可以同时发生的,提升吸附效率。

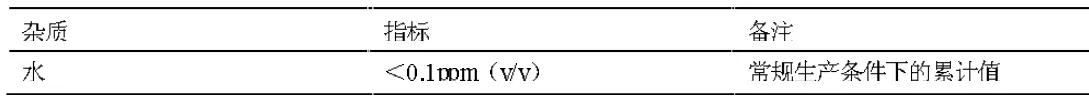

固体吸附法脱水是目前较为普遍的制备LNG 用焦炉气脱水方法。 常规的LNG 制备原料气的净化指标如下。

图1 常规焦炉气制LNG 总体流程图

表1 常规LNG 制备原料气净化指标

2 固体吸附法

2.1 吸附剂类型

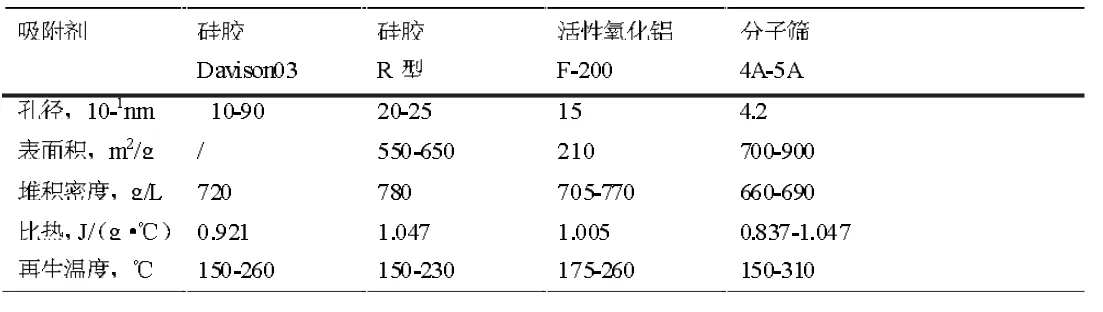

常用的吸附剂类型有硅胶、活性氧化铝、分子筛等,特性参数如下。

表2 吸附剂参数

2.2 吸附脱水原理及流程

吸附是一种建立在分子扩散基础上的物质表面现象。以固体表面和吸附分子间作用力的性质区分,吸附作用大致可分为物理吸附、化学吸附和离子交换吸附。工艺技术上主要包括吸附过程、再生过程、分子筛脱水等三个方面。

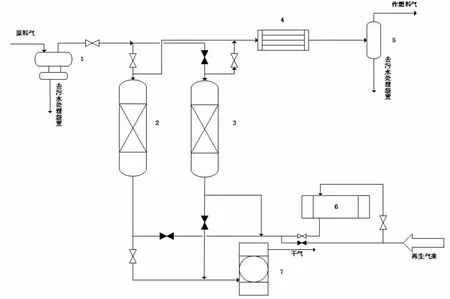

图2 常规焦炉气分子筛脱水流程图

吸附过程:现阶段焦炉煤气脱水装置中采用比较多的是固定床吸附,利用多孔性的固体吸附剂处理气体混合物,有选择性的吸附某些物质,达到吸附分离目的。操作上多采用半连续操作。再生过程:吸附剂的再生对吸附效果、操作的连续性、处理量、生产成本等都有较大影响。对焦炉气常用的气- 固吸附,主要有温度转换、压力转换、冲洗解吸等再生法。分子筛脱水工艺:焦炉煤气分子筛脱水工艺一般根据需要分为两塔、三塔、多塔流程。两塔流程中一塔脱水,一塔吸附剂再生。此流程具有流程相对简单,吸附时间增长,能耗较低,采购和维护费用较低,消减了管辖、设备因腐蚀等穿孔的危险,安全性提高;但也存在操作不连续,点火、停炉频繁,不利于长周期运行等缺点。三塔及多塔流程具有再生速度快,同处理量下可使得单塔再生与冷却时间更长,提高再生效果、保护分子筛,延长分子筛的使用寿命,提升加热炉的连续操作性,降低下游过滤器的堵塞风险。

常用的焦炉气分子筛脱水流程如图2 所示。

3 结论

综上所述,相对冷却脱水法和吸收脱水法,固体吸附法因具有焦炉气脱水后气体含水量低,露点温度低(可小于-100℃);焦炉气进气温度、流量、压力允许范围宽,有效操作弹性大、操作相对简单;设备占地面积小等优点获得了广泛应用;但也存在工艺操作中气体压降大于溶剂吸收脱水;吸附剂吸收寿命较短,频繁的更换增加了生产维护成本;低处理量时能耗高、再生气量大;大装置设备投资大、操作费用高等缺点。各企业应结合自身情况和当地的原料、产品价格、工艺要求、产品目标等选择适合的脱水工艺。