FHB5.20壳体注塑模具及其工艺设计

龙孟伟,梅 益*,吴 巧,刘洪波,周国进,王 黔

(1. 贵州大学 机械工程学院,贵州省贵阳市 550025;2. 贵州吉利汽车部件有限公司,贵州省贵阳市 550081)

塑料制件已成为我国制造业的一大组成单元,其质量和成本取决于模具的质量。随着科学与技术的发展,模具行业正向着规模化、精细化方向发展[1]。计算机辅助设计、计算机辅助工程(CAE)、计算机辅助制造技术在模具设计、制造方式的优越性可提高模具的质量[2]。本工作以一种塑料壳体(编号为FHB5.20)为例,对此类复杂薄壁注塑件进行结构、功能特点分析,结合Moldflow软件分析了塑件的注塑工艺,在UG-NX 9.0软件的MoldWizard应用模块下,完成了斜导柱抽芯机构、冷却系统、顶出机构等整套模具的设计,并在Moldflow软件中进行模拟分析以及进一步优化。

1 FHB5.20壳体结构与成型工艺分析

1.1 FHB5.20壳体结构分析

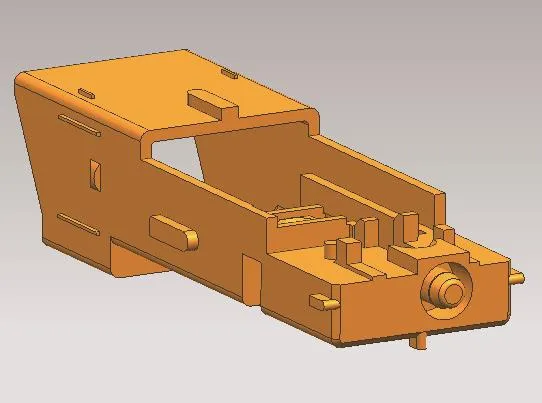

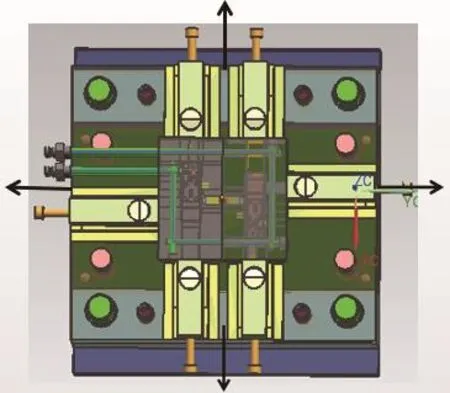

FHB5.20壳体是具有凸起、阶梯、凹槽等结构的薄壁塑件,整体结构相对复杂,三维结构见图1。在UG-NX 9.0软件的MoldWizard应用模块中指定材料为聚酰胺(PA)6,并分析该单个制件的体积和质量,零件尺寸为65.7 mm×22.4 mm×17.4 mm,整个塑件体积为5 055.48 mm3,质量为7.08 g,平均壁厚为1.22 mm,属于薄壁件。该塑件的尺寸精度为±0.1 mm,属于一般精度要求。为保证塑件顺利脱模,设计塑件脱模斜度为1°。

1.2 塑件成型工艺分析

图1 FHB5.20壳体的三维结构示意Fig.1 Three-dimensional drawing of FHB5.20 shell

PA 6具有良好的力学性能,强度较高、热导率低、吸湿性大,可在-60~100 ℃使用,成型性能好[3];密度1.30~1.52 g/cm3,收缩率0.7%~1.0%,成型温度230~280 ℃,熔融状态的热稳定性差;加工温度超过300 ℃,且停留时间超过30 min的情况下,易分解;成型压力80~130 MPa,模具温度应控制适当,一般为60~90 ℃,收缩方向性明显,易出现缩孔、凹痕、变形等缺陷,成型条件较稳定;宜采用螺杆式注塑机[3]。

结合FHB5.20壳体结构和所用PA 6的特性,为保证塑件质量和生产效率,模具设计为一模两件,不仅提高了生产效率,还避免了一模一件产生的压力中心偏移;与点浇口进料相比,采用侧浇口进料,在脱模时能自动切断,且对于壳体类零件,其流动填充效果较好;推杆一次顶出塑件。浇注系统的凝结料一般为塑件体积的20%,塑件体积为5 055.48 mm3;选用注塑机时,因实际注射容量应为额定注射容量的20%~80%,选定注塑机的额定注射容量为56 cm3左右,因此,选择SZ.100/60型注塑机,其主要技术参数[4]见表1。

表1 SZ.100/60型注射机的主要技术参数Tab.1 Main technical parameters of SZ.100/60 injection machine

2 模具结构设计

2.1 FHB5.20壳体分型面的选取

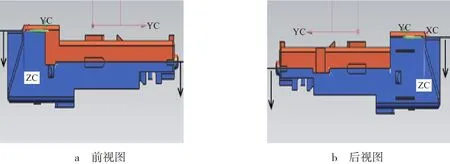

结合零件的结构特点和成型工艺,采用图2的分型,在零件中心最大截面处进行多阶梯分型,整个零件需要建立三个抽芯机构。此分型面的设计从小凸起中间进行分型,便于塑件脱模和简化模具结构,避免了强制脱模,不会破坏产品的形状。

图2 分型位置示意Fig.2 Schematic diagram of typing position

2.2 浇注系统设计

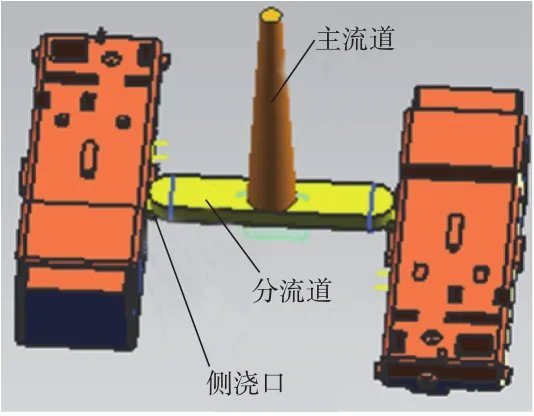

浇注系统是熔融塑料运送到各型腔的通道,在设计浇注系统时,既要考虑浇口形状与尺寸,也要注意浇口的位置。通过Moldflow软件进行最佳浇口位置分析(见图3),结合分型面及塑件结构特点,比较各类型浇口的优缺点、适用类型及特点,最终采用冷流道、U形截面的分流道、侧浇口进行浇注。侧浇口设计在分型面处,根据侧浇口的尺寸[长度(L)=0.7~2.0 mm,宽度(b)=1.5~5.0 mm,厚度(t)=0.5~2.0 mm[5]]及经验公式得L,b,t分别为2.0,4.0,2.0 mm。针对在成型过程中,主流道与喷嘴和熔体冷、热交替接触,易造成损坏,设计成锥度为3°,主流道的长度为55 mm[5],便于单独加工及更换的圆锥形主流道衬套(俗称浇口套),制成高寿命零件;小端直径为4.5 mm,球面半径为11.0 mm,大端直径为8.0 mm。分流道是主流道至浇口间的进料通道,可通过截面积变化和流向变化实现熔体的均衡分配,一般都开设在分型面上,便于开模时能顺利地去除凝结料;对于PA 6,本设计采用易制造、热量损失和流动阻力小的U形截面分流道,底圆半径为6.7 mm,高度为6.7 mm。采用冷流道、U形截面的分流道、侧浇口进行浇注,最终在UG-NX 9.0软件的MoldWizard模块中设计完成的浇注系统见图4。凝结料采用拉料杆去除。

图3 最佳浇口位置(蓝色区域)示意Fig.3 Optimum gate position(blue area)

图4 浇注系统Fig.4 Gating System

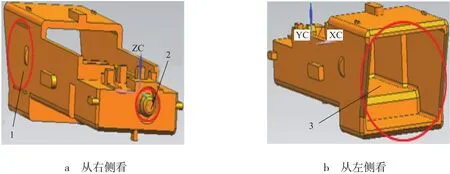

2.3 侧抽芯机构的设计

设计好分型面后,塑件的某些部分无法利用型芯或型腔成型,导致整个塑件无法取出,或者会对塑件的结构造成干涉,影响塑件的结构及使用功能。图5中,1,2,3处分别是塑件需要抽芯的部分。塑件1处的抽芯距离为3.7 mm,抽拔力29.85 N,抽芯成型部分为上下两个横凸起及中间凸起;塑件2处的抽芯成型部分为圆柱状,抽芯距离8.3 mm,抽拔力120.00 N;塑件3处的抽芯部分为阶梯状,抽芯距离29.4 mm,抽拔力1 424.00 N。塑件1、塑件2、塑件3处抽芯均在动模中进行,均采用斜导柱进行抽芯,为制造方便,经计算,斜导柱的直径采用16.0 mm,斜导柱的倾斜角取15°。在UGNX 9.0软件的MoldWizard模块中设计完成的抽芯结构见图6,抽芯方向见图6中箭头指示方向。该抽芯方式的设计不仅避免了强制脱模对塑件1处成型的干涉,而且解决了塑件2处、塑件3处无法利用型芯或型腔成型的问题,塑件成型较好。

图5 各抽芯结构特征示意(侧视)Fig.5 Characteristic drawing of each core structure

图6 抽芯机构示意Fig.6 Core-pulling mechanism

2.4 推出机构及冷水系统的设计

采用UG-NX 9.0软件设计完成的抽芯结构、冷却水道、浇注系统等总体模具结构见图7。

图7 完成后的模具结构示意Fig.7 Completion diagram of die structure

脱模力是指将塑件从包紧的型芯上脱出时需要克服的阻力。脱模力的大小与塑件的厚薄及形状有关。通过UG-NX 9.0软件对制品三维图进行壁厚检查,得出平均壁厚为1.22 mm,经计算脱模力为368.3 N。本塑件选择注射模中应用最为广泛的推杆推出,经计算推杆直径为3 mm,推杆设在阻力较大处并均匀对称布置,避免塑件产生弯曲形变。PA 6在温度过高时易分解,需严格控制模具温度,在型腔、型芯的工件内,合理设置冷却水管的位置,通过调节水流量及流速控制模具温度。设计采用环形冷却水道进行冷却,水管直径6 mm,且避开各抽芯机构的位置。

3 模拟分析

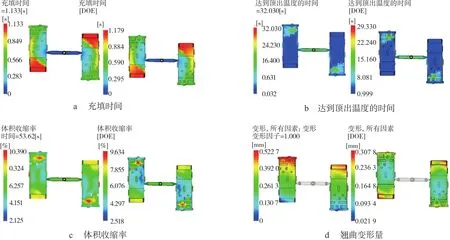

为了使设计的模具更精确、高效地成型塑件,CAE技术通过模拟塑件在模具中的成型过程,能在模具制造前预测塑料熔体在型腔内的流动以及成型后塑件可能会出现的质量问题。利用CAE技术,使设计过程变得简单,从而提高生产效率。设计基于Moldflow分析软件,导入塑件模型划分网格,并按上文设计浇注系统及冷却系统,选择相应的PA 6,设置注塑机参数,其余工艺参数采用系统默认值(系统根据选择的PA 6,推荐相应的注塑工艺参数[6],模具表面温度、熔体温度分别为80,270 ℃,充填压力约为95 MPa)。根据推荐参数进行设计并选择“冷却+填充+保压+翘曲”分析模拟塑件的整个成型过程,然后通过实验设计(DOE)方法进行优化,模具表面温度、充填压力、熔体温度为设计变量,优化后塑件主要成型工艺参数(如充填时间、达到顶出温度的时间)及主要质量要素(如体积收缩率、翘曲变形量)有一定程度变化,总体结果更为理想。

图8a中,充填时间优化后,从1.133 s到1.179 s,变化不大;图8b中,达到顶出温度的时间从32.030 s变为29.330 s,提高了2.700 s,缩短了成型时间,从而提高了产量;图8c中,体积收缩率由10.390%变为9.634%;图8d中,翘曲变形量由0.522 7 mm变为0.307 8 mm;此时,模具表面温度78 ℃,熔体温度266 ℃,充填压力102 MPa。可见,在缩短成型周期的同时,提高了塑件的质量和精度,最终得到较好的成型工艺参数,即模具表面温度78 ℃,熔体温度266 ℃,充填压力102 MPa时,成型周期短,得到的塑件质量较好,满足质量及精度要求。

图8 模拟及DOE优化结果对比Fig.8 Comparison of simulation and DOE optimization results

4 模具工作原理

FHB5.20壳体属于薄壁塑件,单个塑件需在三个不同方向同时进行侧向抽芯,采用一模两件时需要四个不同方向同时抽芯,均采用斜导柱抽芯。在整个注塑周期内,动模板和定模板经导柱、导套等导向机构以确保动模运动精准,进一步保证开合模工作正常,从而生产出合格的塑件。FHB5.20壳体的注塑模具总装配示意见图9,其工作过程为:注射前,动、定模具在注塑机驱动下闭合,注塑机将塑化好的PA 6熔体通过浇注系统注入型腔,充模完成后,冷却系统对塑件进行冷却;注射后开模,开模过程中,动模板移动时产生的力作用于斜导柱上,带动侧型芯滑块在导滑槽中向外移动,且由限位挡块对侧抽出来的型芯进行限位;当抽芯完成后,动模板移动到相应位置,推板带动推杆推出塑件,同时拉料杆拉出凝结料,完成一个周期的成型;然后,动模座板、动模板等动模部分在导柱的引导下合模,且由复位杆进行复位,同时各侧型芯复位,最终完成模具的合模,开始下一注射过程。

图9 FHB5.20壳体的注塑模具总装配示意Fig.9 Completion diagram of die structure of FHB5.20 shell

5 结论

a)分析了FHB5.20壳体的结构特征和成型工艺,给出了模具设计方案、分型面的选择、浇注系统的设计、抽芯部位分析及抽芯机构设计,在UGNX 9.0软件的MoldWizard应用模块下合理地完成了整个模具的设计。

b)借助Moldflow软件进行模拟分析,最终确定了该塑件主要成型工艺参数。

c)完成的模具设计各机构间不产生相互干涉,模具结构紧凑;模拟及优化设计节约了时间及相关成本,且改善了塑件的质量。