基于UG的麦克纳姆轮有限元分析和结构优化*

朱 建 蒯苏苏 周 链 杨海鹏 王文芳

(江苏大学 机械工程学院 江苏镇江212013)

麦克纳姆轮结构紧凑,运动灵活,有四个这种麦克纳姆轮进行组合就可以运用于智能全方位消防机器人,使机器人更灵活方便地实现全方位移动功能。本文研究麦轮的轮毂轴与辊子轴呈 45°角时,轮毂和辊子轴以不同结构安装时的强度。

1 麦克纳姆轮有限元模型建立

1.1 麦克纳姆轮的参数化模型

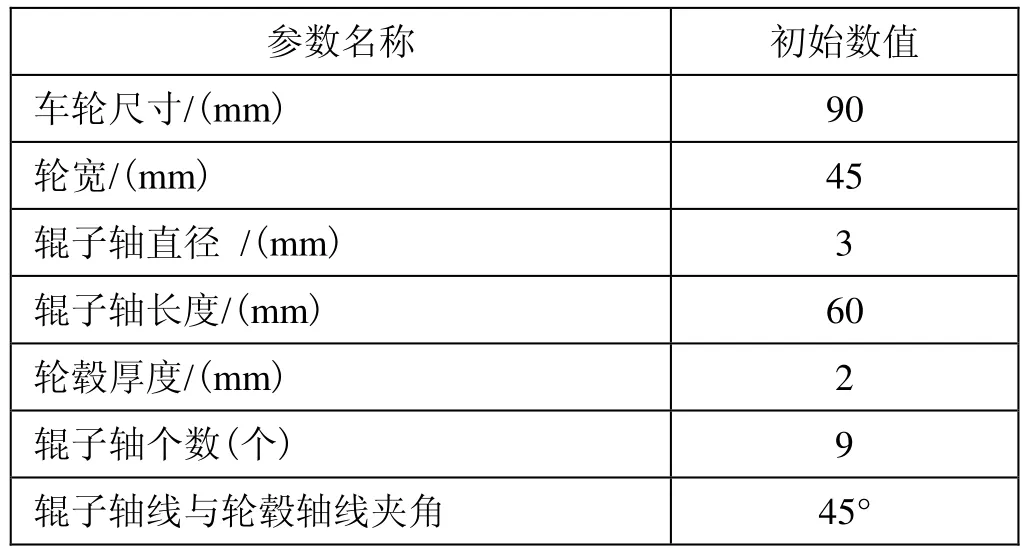

一种智能型消防机器人(图1(a)),智能中控控制发射器喷水灭火,运动控制器控制机器人云台升降和麦克纳姆轮行走机构移动,由击打检测模块测试起火点、障碍物,实现避障和灭火功能。针对机器人用的麦克纳姆轮,以下简称麦轮,对其优化目的是期望在满足强度要求的情况下使车轮的质量最小,结合结构优化设计的方式,解决辊子轴选材、选形等问题,从材料和结构方面增强麦克纳姆轮强度。因此对轮毂和辊子的结构尺寸进行参数化设计,首先确定麦轮建模中所需参数化的尺寸,影响麦轮质量的参数主要是轮宽L,在设计时定位好外侧的轮毂厚度B,然后控制辊子轴线与轮毂轴线夹角定为45°。表1为车轮各个参数在设计中的数值。

麦轮的参数化模型采用UGNX10.0软件三维建模并装配,其结构如图1(b)所示。每个麦轮具有三个自由度,第一个是绕轮子中心轴转动,第二个是绕辊子轴心转动,第三个是绕轮子和地面接触点转动。麦轮由电机驱动,其余二个自由度为自由运动。

图1 两片式边片类型麦克纳姆轮

表1 麦克纳姆轮的设计参数

1.2 麦克纳姆轮有限元模型

基于UGNX10.0自带的有限元分析模块进行分析,关键步骤如下:

(1)创建有限元分析的解算方案,定义材料属性,创建物理属性。(2)定义网格属性,划分网格。(3)创建仿真模型,创建解算方案,施加边界约束及载荷。(4)求解,查看结果。

麦轮有限元分析过程主要用到其结构分析部分,为静力学线性结构分析,结构设计后须对零件进行有限元分析,包括拉伸强度和屈服强度,故将辊子分离分析。UG调至高级仿真模块,加载辊子三维模型,新建FEM文件。

麦轮在工作过程中承受周期性冲击载荷,因此辊子轴也同样承受周期性冲击载荷,麦轮每旋转一周,辊子轴受力一次。在单独分析辊子的强度过程中,控制法兰轴承与轮毂接触侧设为固定约束,轴承与轮毂接触处设为简支约束。轮子行进过程中,辊子主要受到来自地面对其的反作用力和改变其运动方向的摩擦力,且受到力的大小与车体本身的质量成正比。模拟载荷设定为200 N,方向为YC轴方向。地面与辊子的摩擦力对轴的影响忽略不计。

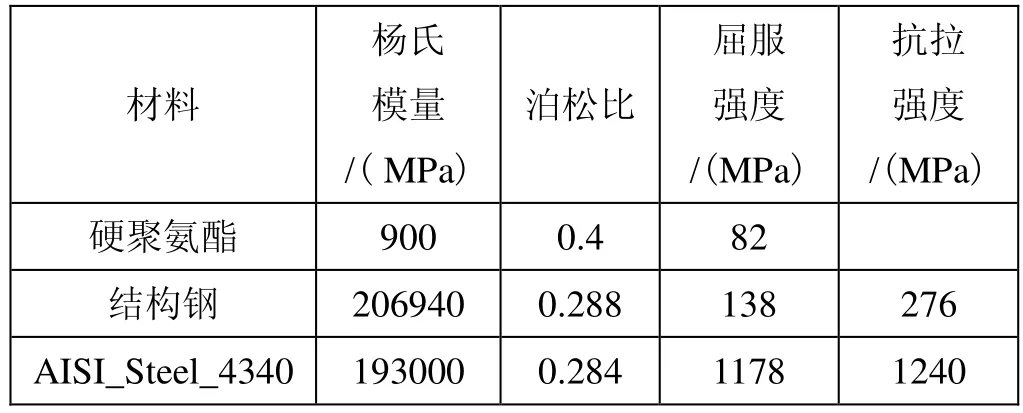

前处理:为了达到麦轮工艺和使用性能的要求,设计定义部件材料,除辊子材料设定为Polyurethene-Hard外,辊子轴、法兰轴承和卡环材料设为结构钢或AISI_Steel_4340。物理属性如表2所示。

表2 材料参数物理属性表

采用UG自带的网格划分收集器,自由划分网格,最大雅可比值设为10,自动网格大小一共划分的单元数目为12793,节点数目为26865。经网格划分后,分析的主要步骤为设定仿真对象:面与面粘连,设定约束和载荷,然后求解即可得到结果。

(1)辊子轴材料为结构钢

位移分析:UG有限元仿真如图2(a)所示。

(2)辊子轴材料为AISI_Steel_4340

位移分析:UG有限元仿真如图2(b)所示。由麦克纳姆轮辊子位移等值线云图可见,辊子最大的变形为0.035 mm,位于辊子中间位置,辊子轴最大的变形为0.0315 mm,位于辊子轴中间位置。轴承上变形为0.005 mm,轴端最小变形为0。

图2(a)、图2(b)可知,当辊子材料设定为Polyurethene-Hard,辊子轴、法兰轴承和卡环材料全部设为AISI_Steel_4340或者结构钢,辊子轴端的变形为 0,辊子轴中间位置发生最大的变形均为0.0315 mm>2%,需进行屈服强度校核。

图2 麦克纳姆轮辊子轴位移等值线云图

2 麦克纳姆轮辊子轴应力计算

辊子轴是安装在轮毂上的鼓状物,辊子轴也有三个自由度,即绕与地面接触点的转动、绕辊子轴线的转动以及绕辊子轴向平动,辊子结构设计和约束施加见图 3所示,辊子轴向固定结构用法兰轴承和卡环。

图3 辊子轴约束施加图

2.1 麦轮辊子轴的应力分布

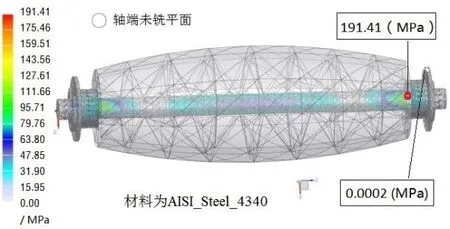

1)辊子轴材料为AISI_Steel_4340

麦轮辊子轴两端为圆柱形应力分布情况分别对应X、Y、Z三个方向上分布。由仿真可知,应力X、Y、Z分量的最大值为:δx=85 MPa、δy=201 MPa、δz=143 MPa。图4的等效应力等值线图显示,最大应力为191.41MPa,最大应力发生在轴承内部,在轴上各个方向上的应力均较小。

图4 未铣平面—辊子轴等效应力分布等值线图

应力分析:由表2的AISI_Steel_4340的力学性能可知,屈服强度σs=1178 MPa,抗拉强度σb=1240 MPa,载荷 200 N下辊子最大应力为 191.41 MPa<1178 MPa,屈服强度符合要求,不会发生塑性变形;最大应力为191.41 MPa<1240 MPa,零件的抗拉强度符合要求,是优选的材料。

2)辊子轴材料为结构钢

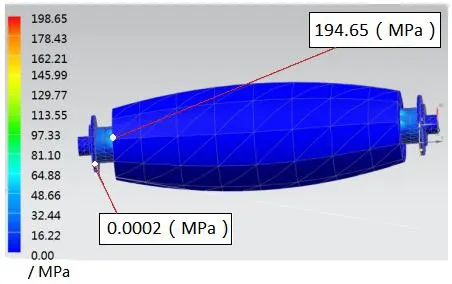

经有限元仿真可知:麦轮辊子轴两端为圆柱形应力X、Y、Z方向分量的最大值为:δx=90MPa、δy=205 MPa、δz=148 MPa。由图5可知,应力最大值为194.65 MPa,最大应力发生在轴承内部,轴上各个方向上的应力均较小。

图5 辊子轴材料为结构钢应力分布等值线

应力分析:根据表2的结构钢的力学性能可得,抗拉强度σb=276 MPa,屈服强度σs=138 MPa,载荷200 N下辊子最大应力194.65 MPa<276 MPa,零件抗拉强度符合要求,最大应力 194.65 MPa>138 MPa,零件屈服强度不符合要求,会发生塑性变形。

2.2 麦克纳姆轮辊子轴结构优化

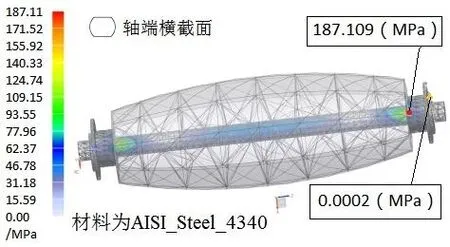

以从材料和结构方面增强轴的结构强度为目标,优选材料为AISI_Steel_4340,结构优化中,目标函数是辊子强度,约束条件见图 3,选形时采取在辊子轴对称方向铣两个平面的方法。

辊子轴直径d=3 mm,辊子轴二端铣掉0.25 mm,铣后轴端二个平面尺寸均为1.66 mm×2 mm,载荷设定为200 N,方向为YC轴方向。有限元仿真轴两端铣两平面应力分布情况,应力X、Y、Z方向分量的最大值为:δx=83 MPa、δy=195 MPa、δz=157 MPa。图6表示辊子最大应力为187.109 MPa,位于轴承边缘,最小应力为0.0002 MPa,位于卡环中。与未铣平面相比,铣两平面后,X方向应力减小,Y方向应力减小,在Z方向应力增大,等效应力减小量Δ=4.301 MPa。由于在辊子轴主要受力方向所受等效应力小,且应力远小于屈服强度,辊子轴中最大变形量0.0315 mm对辊子结构影响很小,因此当辊子材料使用 Polyurethene-Hard,辊子轴、法兰轴承和卡环材料全部使用AISI_Steel_4340时,麦轮设计满足性能要求,可提高零件使用寿命。

图6 铣两平面—辊子轴等效应力等值线图

3 结语

(1)UG有限元位移分析结果表明,除辊子材料使用 Polyurethene-Hard外,辊子轴、法兰轴承和卡环材料全部使用AISI_Steel_4340,辊子轴最大变形为0.0315 mm,在载荷200N下,零件的抗拉强度和屈服强度符合要求,不会发生塑性变形。

(2)轮毂与辊子的机械连接因为法兰轴承处有明显的应力集中现象,辊子轴两端为圆柱形状,不适合作为主要受拉伸应力下的连接结构。

(3)辊子轴上零件轴向固定结构用法兰轴承和卡环,在辊子轴主要受力方向铣两个平面,铣掉0.25 mm,铣后圆切口平面尺寸为1.66 mm×2 mm的方式为优化结构,具有较小的等效应力和形变,为智能型消防机器人产品开发提供了理论依据。