埋地燃气管道与钢质套管连接状态判定

吴 聪, 陈志光, 秦朝葵, 吴意彬

(同济大学 机械与能源工程学院, 上海 201804)

1 概述

随着城市公共交通等设施的建设发展,燃气管道敷设的环境越来越复杂,对管道输送安全提出了更为严格的要求。以上海市为例,截至2018年底,全市轨道交通全网络规模增至705 km、415座车站[1],各级燃气管网总长度逾2×104km,存在大量燃气管道与轨道相交敷设的情况。GB 50028—2006《城镇燃气设计规范》规定:穿越铁路和高速公路的燃气管道,其外应加套管;燃气管道穿越电车轨道和城镇主要干道时宜敷设在套管或地沟内,套管法在施工中将会得到越来越广泛的使用。现有工程常用的套管有水泥套管、铸铁套管和钢质套管。套管的添加可确保穿越内管的机械强度,方便后期维护更换,保证管道的安全运行。但是,套管的使用也存在着一些问题,如套管内部空间的电解质有无及内管腐蚀工况监测等。

套管和内管的连接状态与管道的腐蚀机理有着很大的关系,不同的连接状态对管道的阴极保护系统设计也有着不同的要求。张珂等人[2]、和宏伟等人[3]分析了钢质套管对阴极保护影响的原因,在套管空间内有电解质(地下水、土壤等)的情况下,套管和内管绝缘,则内管保护较好,套管内部会流出电流,从而受到严重腐蚀;若套管和内管之间存在短路,则内管处于自然腐蚀的状态,套管会受到保护,牺牲阳极消耗加剧。孙慧洁等人[4]认为内管能够得到有效阴极保护的条件是内管与套管之间存在导电介质,并给出在套管内安装缠绕阳极或镯式阳极的实施方案。上述文献均未对如何判断套管与内管的连接状态进行说明,周冰等人[5]介绍了3种方式用来判断套管与内管是否存在金属短路,分别是管中电流衰减测试、穿越两端电位测试、套管与管体搭接情况直接检测,但具体实施方式及准确性有待进一步探讨。

套管与内管连接状态判定属于埋地钢质管道外腐蚀直接评价(ECDA)的“间接检测与评价”阶段测试的内容。SY/T 0087.1—2018《钢质管道及储罐腐蚀评价标准 埋地钢质管道外腐蚀直接评价》仅指出密间距电位测量法(CIS)、电流电位梯度法(ACVG/DCVG)、地面音频检漏法、交流电流衰减法(PCM)在无可行措施下不适用于带套管的管段评价,对于套管与内管连接状态的判定方法并未提及,在国内其他现行标准中也尚未发现。而在国外的标准中,针对套管与内管连接状态的判定早已给出了详细的介绍。对套管与内管的环形空间内有无电解质的判定,可通过在其内部安装液位监测装置来进行,而是否存在金属接触的判断则较为复杂。本文对国外常用的美国标准《NACE SP0200 2014 Standard Practice:Steel-Cased Pipeline Practices》与英国标准《BS EN ISO 16440:2016 Petroleum and natural gas industries—Pipeline transportation systems—Design, construction and maintenance of steel cased pipelines》中关于套管连接状态内容进行了整理,介绍4种用于判断钢质套管与内管之间是否存在短路的测试方法,分别是电位测试、内阻测试、套管去极化测试以及4线IR降测试,在此基础上结合上海市某车站处燃气管道穿越改造工程对电位测试、内阻测试方法进行了现场应用,分析了套管与内管的连接状态。

2 套管与内管短接判定方法

2.1 电位测试

在管道监测中,套管和内管的电位测试可以评估阴极保护的效果,同时,通过电位对比也可判断套管与内管之间是否存在短路,主要的测量参数是内管—参比电极电位差和套管—参比电极电位差。

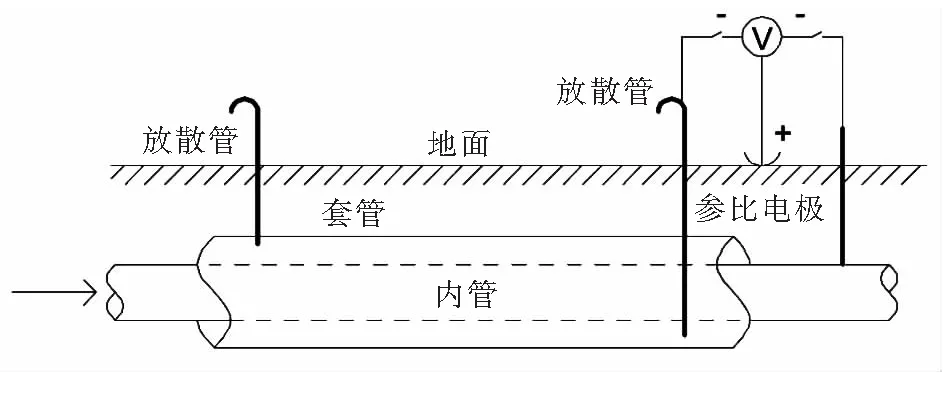

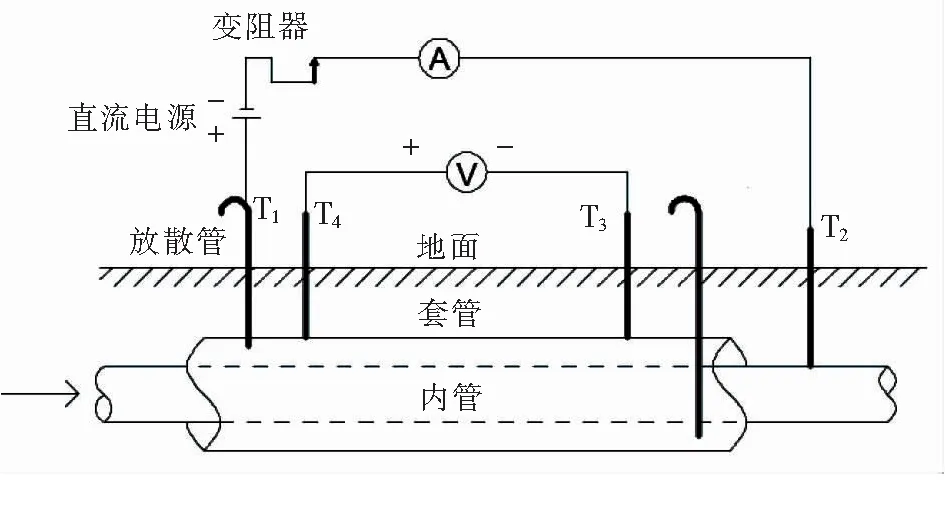

使用电压表分别测量套管和内管相对于参比电极(铜和饱和硫酸铜参比电极)的电位差,见图1,参比电极应埋设于套管一端、内管上方的土壤中,电压表的一端连接参比电极,另一端分别连接内管与套管的引出线。由于放散管与套管相互接触,套管的引出线可从放散管引出。

图1 电位测试接线

管道之间是否存在金属短路可以用套管和内管之间的电位差来说明,当电位差相差较大时,套管和内管之间未接触或者说未发生短路。当电位差小于100 mV时,则可能存在短路,此时应进行另外的测试进一步分析。

2.2 内阻测试

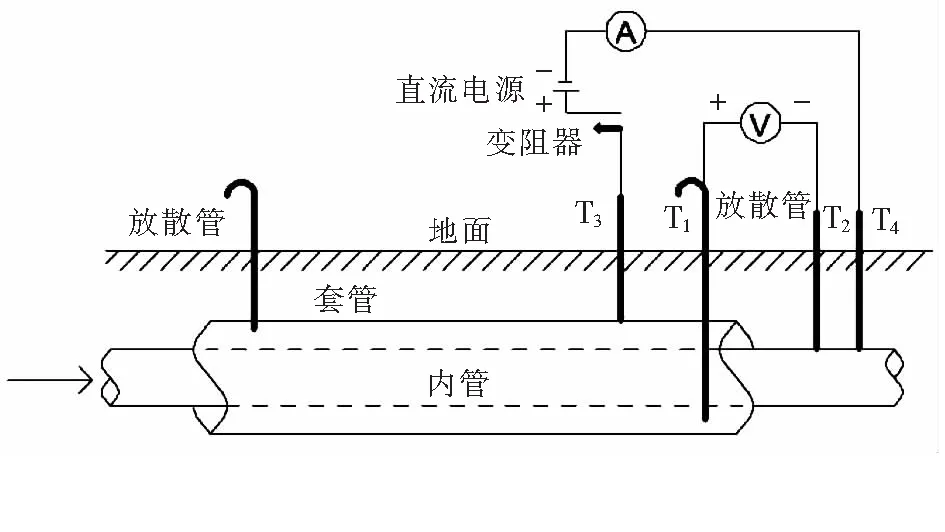

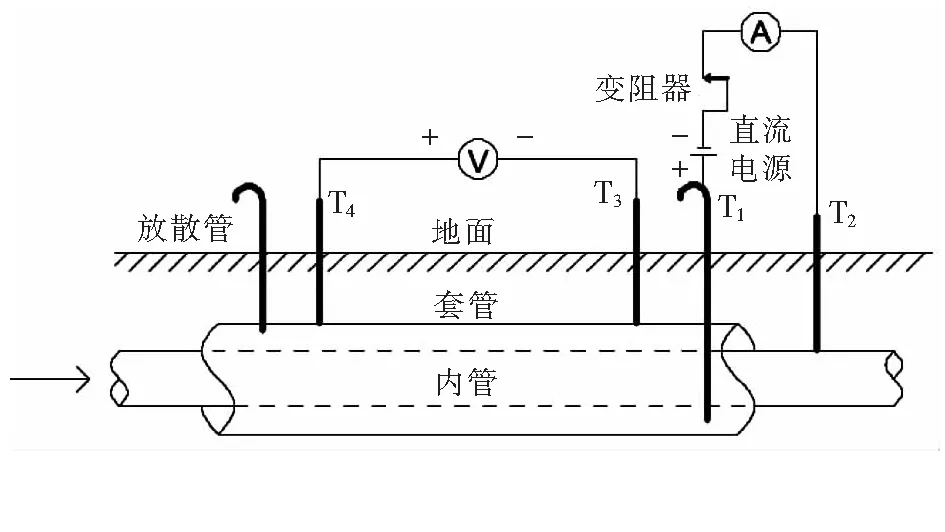

通过测量套管和内管之间的内阻可判断套管和内管是否发生金属短路,内阻测试接线见图2。

图2 内阻测试接线

使用直流电源连接套管和内管的测试引出线T3和T4。在导通之前,测得套管T1和内管T2之间的电位差U;电源导通,在T3和T4之间施加一个固定电流,电源最大输出电流不超过10 A。当电流为I时,测得T1和T2之间的电位差为U′。电源导通前后T1和T2之间的两次电位差的差值的计算式为:

ΔU=|U-U′|

(1)

式中 ΔU——电源导通前后T1和T2之间的两次电位差的差值,V

U——未施加电流时,套管T1和内管T2之间的电位差,V

U′——施加电流后,套管T1和内管T2之间的电位差,V

则套管与内管之间的内阻为:

(2)

式中R——套管与内管之间的内阻,Ω

I——在T3和T4之间施加的电流,A

需要注意的是,为防止因套管与内管存在金属接触而使电源两极直接相连,应先串联一个电阻,再进行测试。当套管和内管之间的电阻小于0.01 Ω时,则说明两者之间发生金属短路。

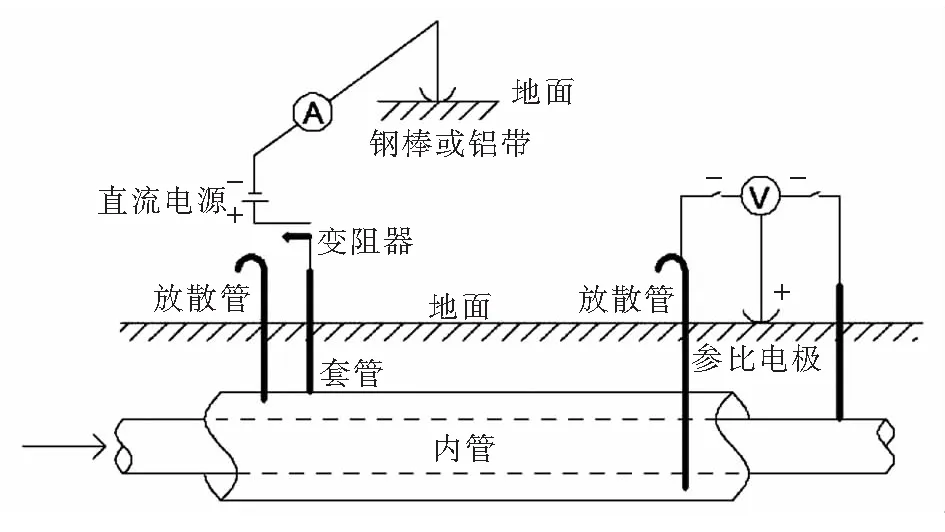

2.3 套管去极化测试

套管去极化测试是一种通过套管排出直流电流来确认套管隔离状态的方法,见图3。测试前,在套管侧面距其15 m处,利用插入土壤中的钢棒或与土壤接触良好的铝带建立1个临时性金属结构物。与电位测试法类似,在内管上方且靠近套管端部的位置放置1个参比电极,使用直流电压表,测量并记录套管和内管相对于参比电极的电位差。将直流电源负极连接到临时性金属结构物上,正极与套管相连,在刚施加电流后的1~2 min内,自套管释放出的电流增量应在0.1 A左右。一段时间之后,中断电流,测量内管—参比电极、套管—参比电极的瞬时断电电位,以确定施加电流对电位产生的影响,并记录电流增量。之后继续增大电流,测试至少3组数据,最大电流不得超过10 A。

图3 套管去极化测试

施加电流后,套管—参比电极电位差将正偏,若套管与内管之间存在金属接触,内管—参比电极电位差也会正偏,正偏幅度与套管相同;若不存在接触,内管—参比电极电位差正偏很小(mV级),在某些情况下还可能出现少量负偏。

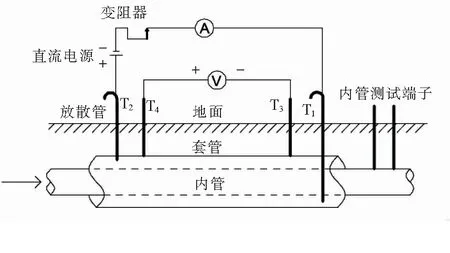

2.4 4线IR降测试

4线IR降测试接线见图4,该方法可用于找出套管与内管之间发生金属接触的位置,但若接触点不止1个,位置确定可能不准确。

图4 4线IR降测试接线

① 测量套管的线性电阻

首先,测量套管T3、T4之间的电位差U1;然后在T1和T2之间施加电流I1,再次测得T3、T4之间的电位差为U2。计算前后两次测试T3、T4之间的电位差,得到校正因子ε1:

(3)

式中ε1——校正因子,A/mV

I1——在T1和T2之间施加的电流,A

U1——未施加电流时,套管T3和T4之间的电位差,mV

U2——施加电流后,套管T3和T4之间的电位差,mV

美国标准《NACE SP0200 2014 Standard Practice:Steel-Cased Pipeline Practices》中给出的部分管道设计参数见表1。对于不同规格的管道,根据表1给出的设计参数,查出其校正因子ε,然后除以管道长度L,得到校正因子ε2:

(4)

式中ε2——校正因子,A/mV

ε——管道设计校正因子,A·m/mV

L——T3与T4之间管道长度,m

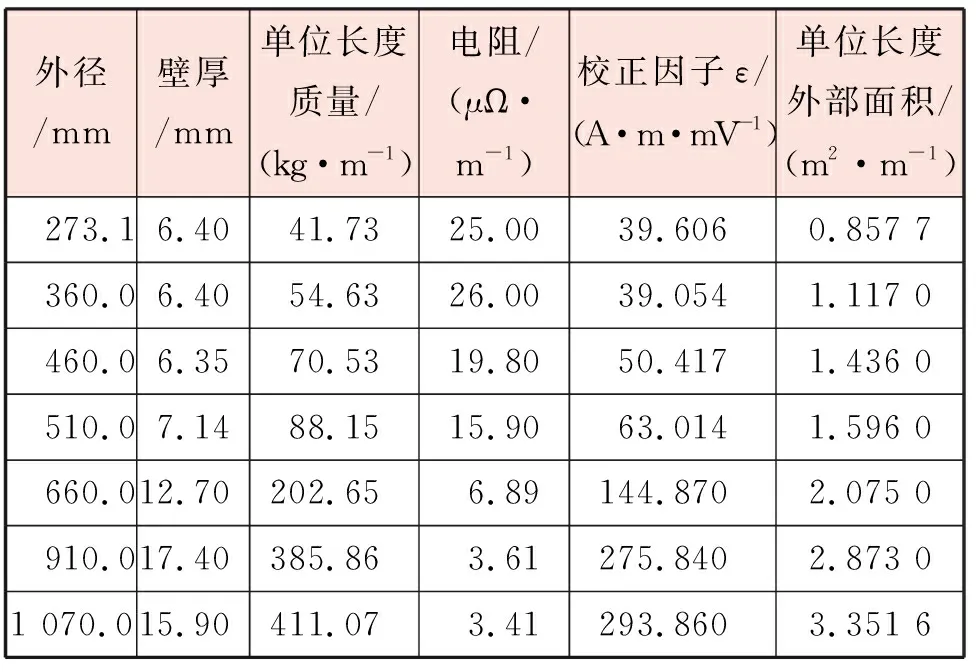

表1 部分管道设计参数

对比校正因子ε1和ε2,若ε1和ε2的偏差在5%范围内,则进行接下来的测试;若偏差超过5%,应该进行重复测试,直到偏差低于5%。

② 确定上游端回路

确定电流回路时,端子的标注有所不同,见图5。将电源的负极连接T2(内管端子),正极连接T1(上游放散管)。在电源连接之前,测T3、T4之间的电位差U3,施加电流I2后,测得T3、T4之间的电位差为U4。套管与内管的金属接触点距上游T4端的距离占T3与T4间距的百分比d1为:

(5)

式中d1——套管与内管的金属接触点距上游T4端的距离占T3与T4间距的百分比

U3——未施加电流时,套管T3和T4之间的电位差,mV

U4——施加电流后,套管T3和T4之间的电位差,mV

I2——在T1和T2之间施加的电流,A

图5 上游端回路

③ 确定下游端回路

将T1(下游放散管)连接电源正极,T2(内管端子)连接电源负极,见图6。在电流输出前后,测得T3和T4之间的电位差分别为U5、U6,此时电流为I3,则套管和内管金属接触点距离下游T3端的距离占T3与T4间距的百分比d2为:

(6)

式中d2——套管与内管的金属接触点距下游T3端的距离占T3与T4间距的百分比

U5——未施加电流时,套管T3和T4之间的电位差,mV

U6——施加电流后,套管T3和T4之间的电位差,mV

I3——在T1和T2之间施加的电流,A

图6 下游端回路

根据上游端与下游端回路分析,d1代表着金属接触点距上游T4端电阻与T3到T4总电阻之比,而d2代表接触点距下游T3端电阻与T3到T4总电阻之比。若d1为100%、d2为0,则说明短路发生于下游T3端。因此,通过分析d1与d2,便可找出发生金属接触的位置。

3 现场测试

测试现场位于上海市某车站处,燃气管道穿越地铁以及电气化铁路。该项目采用DN 1 000 mm的旧钢质管道作为套管,内部则为新敷设的DN 500 mm主管道,穿越长度约80 m。施工时,内管采用顶管推进的方法,套管和内管之间采用绝缘支撑,进行隔离,同时可防止防腐层破坏;为避免穿越段管道与相邻管段产生影响,在内管两端安装了绝缘接头。同时对套管两端进行密封,在套管空间内设置放散管,防止出现事故。

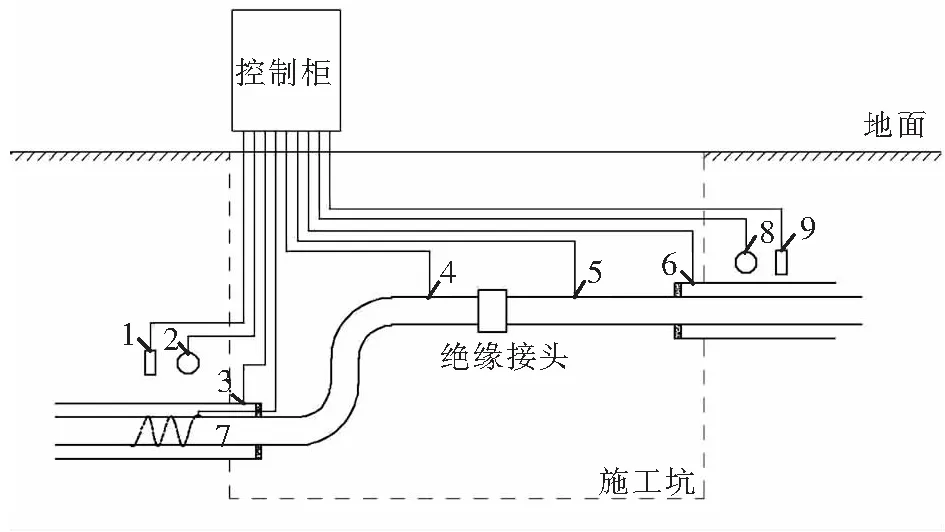

穿越部分套管内部的管道难以安装测试线,不能检测到内管实际电位等参数,仅能在套管和内管的两端进行测试,用两端测得的管地电位代表整个管段的数据。因此在测试中,需要清楚了解套管空间内的情况,如是否有电解质、套管与内管是否有电连接等问题,以确定穿越段内管电位的准确性。穿越段燃气管道为南北走向,在南北两侧均设置1个相同的测试箱,为方便数据采集,所有测试接线全部接入测试箱中。测试系统的接线见图7。以南侧为例,左端为穿越端,利用现场预留测试端子,分别按照电位、内阻测试的接线方式,对套管与内管是否短路进行测试。

图7 测试系统接线1、9.参比电极 2、8.镁阳极 3.穿越段套管S4接线点4.穿越段内管S2接线点 5.非穿越段内管S1接线点6.非穿越段套管S3接线点 7.缠绕锌带接线点

3.1 套管内部电解质确定

为判断套管空间内有无电解质,在其内部安装水位监测装置,见图8。在测试中,水位监测装置出现过水位报警的情况,现场曾将套管与内管环形空间的端头封堵打开进行开挖检验,确定套管空间内存在地下水。

图8 水位监测装置

3.2 电位测试

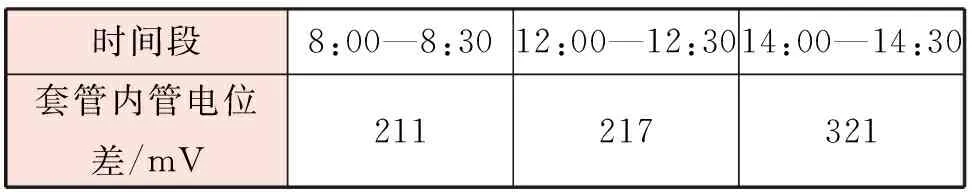

电位测试依照图1所示方法,选择了某1天的3个时段,通过图7中端子1、3、4分别进行测试。数据采集使用ADAM-4017输入模块,电压测试范围±10 V,精度为±0.1%,现场数据采集频率1 HZ。

测试现场穿越段套管与内管的电位测试结果见表2。由表2可知,测试每一时段内套管与内管的电位差均大于100 mV,可初步认为套管与内管之间未发生金属接触。

表2 穿越段的套管、内管电位差

3.3 内阻测试

根据图2所示方法进行了内阻测试,选择图7中端子3、4连接设备,其中对应于图2中套管的两处接线T1、T3均连接到端子3,内管的两处接线T2、T4均连接到端子4。电源采用型号为施普DY-30V/20A的直流稳压恒流电源,输出电压范围为0~30 V,分度值为0.01 V;输出电流范围为0~20 A,分度值为0.01 A。

施加电流之前,测得端子3、4之间的电位差为-0.01 V。施加2.5 A的电流于端子3、4,此时端子3、4之间的电位差变为-0.16 V,则电位差的差值为0.15 V,因此,计算得内管与套管之间的电阻为0.06 Ω,大于0.01 Ω。

结合水位监测、电位测试与内阻测试的结果,可判定套管空间内存在地下水等导电介质,但二者之间绝缘较好,不存在短路现象,因而可以通过穿越段管道两端的测试结果来反映其内部情况。

4 结论

针对钢质套管与穿越段燃气管道的连接状态判定进行研究,通过调研国内外标准,对判定方法进行总结,结合上海某现场,对国外标准中推荐方法进行测试检验。对于套管空间内有无电解质可通过安装水位监测装置确定;套管与内管之间是否发生金属接触,可通过电位测试、内阻测试及套管去极化测试进行判断。当电位差测试结果大于100 mV,内阻测试结果大于0.01 Ω或者内管—参比电极电位不存在与套管—参比电极相同幅度的正偏时,可认为套管与内管之间未发生金属接触。相反,若确定存在金属接触,可进行4线IR降测试,以确定接触位置,从而准确分析出套管与内管的连接状态。