中重型门式起重机整体迁移工艺

构旭军 陈海龙

招商局重工(深圳)有限公司

1 引言

在造船、修船、港口运输等大型企业制作现场,经常因生产需要调整门式起重机布置,或者从一个作业区迁移到另一个作业区。我司外场MG32、MG100两台门式起重机需要转场搬迁,传统方法有2种:一是拆分为刚腿、柔腿、大梁、小车等几大部件转场后再组装,费时费力还需重新安装检测;二是租用大吨位履带起重机进行整体搬迁,但是费用昂贵,一次费用在70万元以上,且对周边作业影响较大。利用船厂现有设备270 t动力平板运输车,进行起重机整体迁移。

此次迁移的设备参数如下。MG32门式起重机,跨度28 m,净空高15 m,双梁间距2.93 m,起重机重量79 t;MG100门式起重机,跨度28 m,净空高18.6 m,双梁间距5.37 m,起重机重量173 t。

2 MG100门式起重机移机方案组成与评估

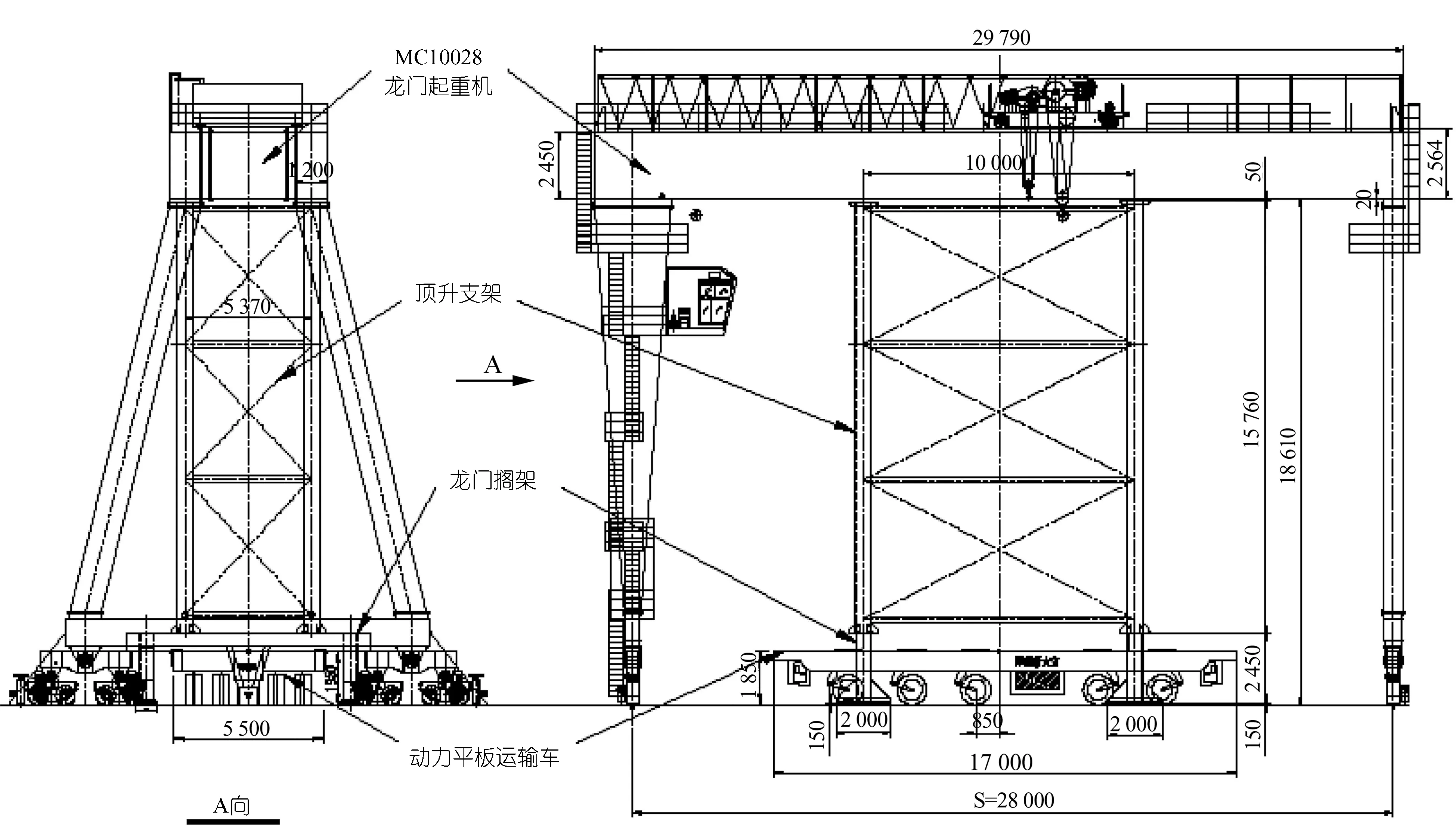

本方案由1台270 t动力平板运输车,2个龙门搁架和1个焊接顶升支撑井架组成(见图1)。动力平板运输车,载重量270 t,尺寸17 m×5.5 m,最低高度位置1.6 m,起升高度700 mm。龙门搁架2个,单个承重量150 t,单个自重6.5 t,可直接使用船厂现有转运分段的支撑架。顶升支撑井架1个,利用库存废旧料焊接,几何尺寸(长×宽×高):10 m×5.37 m×15.76 m;结构重量35 t。

顶升支撑井架和门式起重机合计重量为208 t,选2个龙门搁架可满足支撑需要,总重约221 t,在动力平板运输车的安全运输范围内,裕度系数为270/221=1.22。

龙门搁架与支顶升支撑井架总高度为18.21 m,门式起重机横梁距地面净空高度18.61 m,门式起重机横梁与顶升支撑井架之间预留调整间隙为40 mm,以防顶升架顶面不平时加调整垫块,同时也防止顶升架与起重机大梁顶死。龙门搁架横梁高度600 mm,搁架距地高度50~150 mm时,运输过程较平稳可控。离地150 mm左右时,平板运输车高度位置为1.95 m,顶升支撑井架高度15.76 m,横梁底部到顶升架顶部的间隙为0.30 m,小于平板车可向上顶升距离(±350 mm),满足顶升要求。

图1 顶升装置组成示意

3 顶升支架结构设计与有限元验算

3.1 支架结构

顶升支撑井架的4根主支撑柱选用高架支撑坞墩的∅600 mm×10 mm无缝钢管,以5 m间距在四边设横梁并加十字斜撑,支撑井架的顶板比起重机横梁略宽以防起重机横梁局部失稳。为保证受力平稳,顶升支撑井架宽度与起重机横梁间距一致,长度选跨度的三分之一,取10 m 。

3.2 模型及载荷

测量起重机横梁外形尺寸并把刚腿、柔腿等重量加在两端模拟起重机重量的真实分布状况。横梁为双梁箱型截面,截面尺寸2 450 mm×1 200 mm,厚度及内部结构未知,横梁长度为起重机跨度28 m,双梁间距5.37 m。

起重机自重173 t,为计算载荷,分部如下:横梁加小车及吊钩的计算载荷95 t,横梁模型自重约47 t,则横梁模型需加载48 t;横梁两端需加载均为39 t,相当于起重机两支腿的重量。

起重机起重量为100 t,外加小车运行系统,合计约135 t,为中部集中载荷。模型中起重机大梁及小车运行系统等重量载荷为95 t,优于额定起重量时的受力情况,故起重机大梁的刚性可不作主要考虑指标。因此,模型中起重机大梁箱型截面可适当加厚(取25 mm),以替代内部隔板或加强筋以及小车与轨道。起重机大梁与顶升支撑井架为无穿透实体接触,与实际情况相符。

3.3 强度核验

有限元计算模型中采用杆梁与实体混合单元网格,顶升支撑井架为杆梁单元,起重机大梁为实体单元。顶升支撑井架杆梁单元最大单元应力53.83 MPa,起重机大梁等实体单元最大单元应力σ=53.3 MPa。按《起重机设计规范》及《钢结构设计规范》,在无风运输工况下,Q235B许用应力[σ]=235/1.48=159 MPa,σ≤[σ],满足运输时的强度要求[1-2]。

3.4 挠度核验

根据有限元计算模型计算分析,起重机大梁两端最大位移υmax=64.75 mm, 按《起重机设计规范》及《钢结构设计规范》,许用挠度[υ]=L/400,起重机横梁和顶架的许用扰度分别为[υ]横梁=74.5 mm,[υ]顶架=13.4 mm。起重机大梁最大位移υmax<[υ]横梁,顶架杆件最大位移5 mm<[υ]顶架,变形挠度符合要求。

3.5 稳定性核验

对强度分析的计算模型,按二阶模态模拟进行屈曲分析,所有约束与载荷和静应力分析时完全相同,屈曲载荷因子位3.43>1,稳定性核验通过。

4 MG32门式起重机顶升支撑井架变换组合

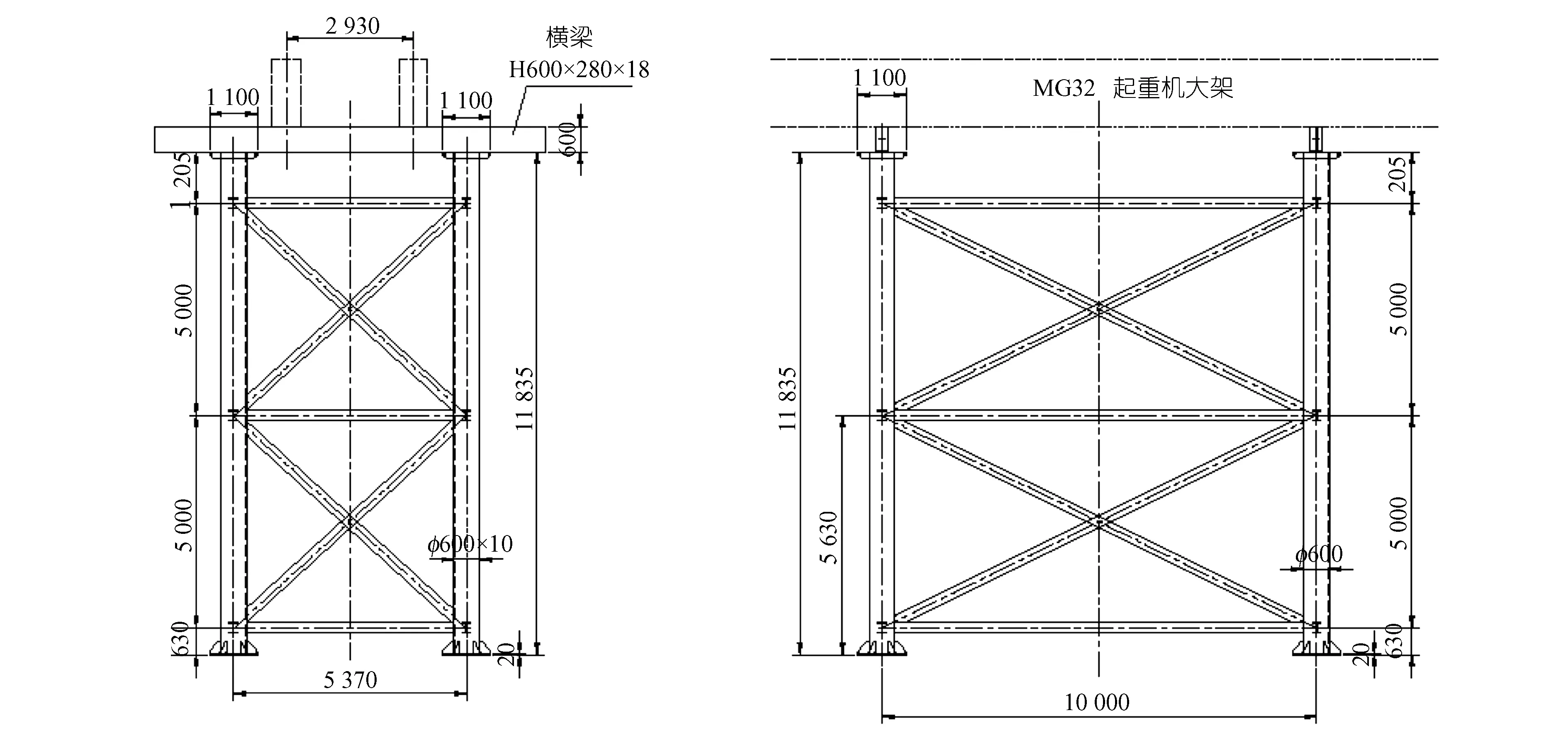

图2 MG32门式起重机顶升支架+横梁组合

4.1 顶升支撑井架变换组合

MG32门式起重机横梁间距2 930 mm,门架内高度15 050 mm,而顶升支撑井架的纵向间距为5 370 mm,因此需把MG100门式起重机的顶升支撑井架截为2段,取其长约11.83 mm高度段,在顶上垂直横梁方向加焊2根高度600 mm的梁来顶升横梁,总质量为27 t(见图2)。MG32门式起重机横梁宽度640 mm,为防局部失稳,顶部支撑横梁支撑部位须加宽,宽度比门式起重机的大梁略宽。

4.2 参数计算

对于MG32门式起重机,其顶升井架和起重机合计重量为106 t,选2个龙门搁架可满足支撑需要,总重约119 t,在平板运输车的安全运输范围内。

龙门搁架与支撑顶升井架总高度为12.43 m,门式起重机横梁距地面高度15.05 m,门式起重机横梁与顶升井架之间预留调整间隙为40 mm。门式搁架离地130 mm左右时,平板运输车高度位置为1 900 mm,可向上顶升距离为400 mm,满足顶升要求。

4.3 有限元计算

按前面的模型仿真,主要是分析顶升架上的支撑横梁。计算荷载为起重机净重79 t,分项为横梁加小车及吊钩的计算荷载37 t,横梁模型自重约22 t,则横梁模型需加载15 t;横梁两端需加载荷载各为21 t,相当于起重机两支腿的重量。由应力云图可知,支架横梁立柱的最大应力93.6 MPa,小于支架梁柱钢材Q235B的许用应力159 MPa,顶部所加横梁满足强度要求。

5 转运过程

转运的条件为风力小于4级,并按《平板车使用说明》及《安全运输规定》执行。具体实施步骤如下:

(1)两个150 t龙门搁架放置平稳后,与顶升支架柱脚焊接固定,270 t平板车开到龙门搁架与支架的中心位置。

(2)将起重机小车固定到柔腿一侧,切断电源。

(3)在起重机的重心位置进行试顶升,并确定起重机吊车梁肘板位置为顶升点,直至完全平稳后固定。

(4)两侧设置风绳以防拐弯和路面颠簸时不平衡,路面垫平,清理场地路障,设置警戒标志。

(5)缓慢试移动,确认完全平稳后缓慢开动,谨防急转急刹。

6 结语

该方案成功实现了MG32、MG100两台起重机的搬迁,采用顶升支撑井架加动力平板运输车整体搬运起重机灵活方便,节省了拆装试验的时间,降低拆装引起性能降低的风险,切断电源就可搬运,可操作性强,且有很好的经济效益,可降低成本60%以上。

在顶升支架焊好后,运用此方案迁移1台门式起重机只需1~2 h。对高跨适中、路面坡度较小的中重型门式式起重机,均可根据现场条件采用此方式转场迁移。