SiO2纳米颗粒强化的CO2泡沫压裂液体系

吕其超, 张 星, 周同科,, 郑 嵘, 左博文, 李宾飞, 李兆敏

(1.中国石油大学(北京)非常规油气科学技术研究院,北京 102249;2.中国石油化工股份有限公司胜利油田分公司石油工程技术研究院,山东东营 257017;3.中国石油大学(华东)石油工程学院,山东青岛 266580)

水基CO2泡沫压裂液是以CO2作为分散相,水作为分散介质,并通过加入起泡剂(表面活性剂)、强化剂及其他添加剂所形成的压裂液体系。该压裂液体系具有耗水量低、黏度高、携砂能力强、滤失量小、返排效率高等特点,适合低渗、低压、水敏油气层的增产改造[1-4]。1982年,美国Ark-La-Tex地区首次应用了泡沫特征值70%的CO2泡沫压裂液体系[5],此后CO2泡沫技术在北美和欧洲开始推广。目前长庆油田、吉林油田、中原油田、江苏油田等多地均开展了CO2泡沫压裂,并取得了较好的增产效果[6-8]。由于泡沫流体是热力学不稳定体系,压裂过程中通常加入羟丙基胍胶或聚丙烯酰胺等增稠剂来提升泡沫基液黏度,进而强化泡沫稳定性、携砂性及滤失控制能力。然而这类传统增稠型泡沫强化剂存在破胶不完全、残渣含量高、地层渗透率伤害大等问题,影响储层增产改造效果[2,9-10]。无机纳米颗粒强化泡沫体系与常规聚合物类的增稠型泡沫强化剂不同,纳米颗粒具有粒度小、不易堵塞多孔介质、耐高温、耐高盐等特点。纳米颗粒在表面活性剂的协同下可以吸附在泡沫液膜表面形成固相吸附层,由于纳米颗粒界面脱附能远高于表面活性剂分子,其在界面上的吸附也更为稳定[11]。纳米颗粒界面吸附层可以起到稳定液膜的作用,并能减弱气体扩散,抑制气泡聚并效应,达到稳定泡沫的目的[12-18]。Espinosa等[19]发现加入SiO2纳米颗粒的CO2泡沫在多孔介质内的阻力因子是未加颗粒泡沫的2~18倍。Khajehpour和Bryant等[17]利用改性纳米颗粒制备了蒸汽泡沫,驱替实验表明在高温高压条件下,颗粒强化泡沫相比于普通泡沫具备更强的生成和稳定能力,同时可以在岩心中产生更强的流动阻力。孙乾和李兆敏等[20]指出颗粒强化泡沫的渗流阻力随着表面活性剂浓度升高先增大后减弱,当颗粒在表面活性剂的协同下达到气/液界面上的最大吸附量时,液膜界面黏弹模量和机械强度最高,泡沫的地层封堵能力和流动阻力达到峰值。笔者将二氧化硅纳米颗粒作为CO2泡沫压裂液的强化剂,对泡沫压裂液稳定性、界面流变性、黏度、滤失性及岩心伤害性展开研究。

1 实 验

1.1 实验材料及装置

实验材料:气相二氧化硅纳米颗粒(SiO2,纯度大于99.8%,德国瓦克化学有限公司),该颗粒平均粒径约为12 nm,比表面积约为120 m2/g,颗粒密度约为2 200 g/L,颗粒表面经过聚二甲基硅氧烷改性,表面硅烷醇基团密度为小于0.5个/nm2,颗粒表面呈现疏水性;发泡剂为琥珀酸酯磺酸盐型表面活性剂(FTS,胜利油田分公司石油工程技术研究院);CO2气体(纯度大于99.0%,环宇京辉气体科技有限公司);纳米颗粒助溶剂为乙醇(纯度大于99.7%,上海泰坦化学有限公司);去离子水。

实验设备:高温高压Waring Blender泡沫发生器、泡沫黏度及动态滤失测定装置、Teclis Tracker-H界面流变仪、基恩士VHX-5000超景深显微镜、METTLER TOLEDO电子天平、JULABO 水浴锅、DJ1C搅拌器、2 000 W杭州成功YPS17超声器。

1.2 实验方法及原理

1.2.1 泡沫基液配置

将SiO2纳米颗粒和乙醇按照质量比1∶2混合,充分搅拌后,加入适量的水配置成颗粒悬浊液,采用重复离心法除去悬浊液中的乙醇。将质量分数为0.3%的FTS与SiO2纳米颗粒悬浊液搅拌混合均匀后,放置在超声器中进行超声处理5 min后获得SiO2纳米颗粒分散液,其中超声频率为20 kHz。所配置的SiO2纳米颗粒分散液即为泡沫基液。

1.2.2 泡沫的生成与稳定性测试

采用高温高压泡沫发生装置测试泡沫的生成与稳定性,图1为装置示意图,其主要基于Waring Blender法的泡沫生成原理设计,可以实现高温高压条件下泡沫起泡体积、析液半衰期等参数的表征。将50 mL泡沫基液注入高温高压Waring Blender泡沫发生装置中,并向其中通入CO2至测定压力。采用磁力搅拌的方式将气液混合,通过控制箱调节电机旋转,再由磁力带动高压搅拌腔内的转子旋转,搅拌速度为1 000 r/min,搅拌时间为6 min。搅拌结束后通过高温高压可视窗观察泡沫的起泡体积V,同时记录泡沫中液体析出一半所需要的时间,即为泡沫析液半衰期t1/2。

1.2.3 界面流变性测试

采用Teclis Tracker-H界面流变仪测试泡沫基液与CO2的界面张力和界面扩张黏弹模量,所采用的方法为悬滴法[21]。在高温高压单元中充满一定压力和温度的CO2后,注入待测泡沫基液形成悬滴,利用CCD探头采集气液两相界面轮廓,待界面稳定40 min后测试CO2和泡沫基液界面张力。之后对界面施加扩张收缩震荡,其中界面面积随时间的变化方式为正弦波动,震荡频率为0.1 Hz,体积振幅为10%。采集界面震荡过程中的动态界面张力及其对应的界面面积,界面扩张黏弹模量E[22]计算公式为

(1)

式中,E为界面扩张黏弹模量,mN/m;γ为界面张力,mN/m;A为界面面积,m2。

图1 高温高压Waring Blender泡沫发生装置Fig.1 Schematic diagram of Waring Blender foam generator with high pressure and high temperature

1.2.4 泡沫黏度及动态滤失测定

泡沫黏度及动态滤失测定装置示意图见图2,可以针对CO2泡沫压裂液体系进行高温高压条件下的测试。该装置主要包括3部分:泡沫发生系统、黏度测试系统、动态滤失及岩心伤害测试系统。CO2经过气体增压泵压缩后,流入泡沫发生器与泡沫基液混合形成泡沫。其中CO2流量和泡沫基液流量分别通过CO2质量流量计和ISCO泵控制,通过调节流量比来控制泡沫质量分数。泡沫形成后进入内径为1 mm、长度为4 m的毛管黏度计,记录流速与压差关系,泡沫有效黏度ηe[23]计算公式为

(2)

式中,Δp为黏度计两端压差,Pa;D为黏度计内径,m;L为黏度计长度,m;q为泡沫流速,m3/s。

泡沫动态滤失性通过滤失仪测定,装置见图2。泡沫流入滤失仪后首先流入模拟裂缝(图2中蓝色箭头),流经岩心左侧断面,形成动态剪切流动。大部分泡沫流体经过模拟裂缝下侧流出,另一部分则经过岩心滤失(图2中黄色箭头),泡沫滤液经过装有消泡剂的容器进行气液分离后,分别通过精密天平和气体流量计记录气液的滤失量。与常规纯液相压裂液滤失量测试不同,高压泡沫滤失过程中气相随压力的降低会发生膨胀,所以气相的滤失量统一换算为滤失端压力条件下对应的体积。实验中所采用岩心为石英砂环氧树脂胶结的人造岩心,其主要参数为:直径为2.54 cm,长度约为4.0 cm,渗透率为(1.5~112.3)×10-3μm2。滤失实验参照《水基压裂液性能评价方法(SY/T—5107-2016)》,对不同岩心渗透率和泡沫质量分数下的水基泡沫压裂液进行动态滤失测定。在岩心滤失实验前后,分别测试记录正反向气测滤失仪中岩心渗透率,分析岩心渗透率滤失后的恢复情况。

图2 泡沫黏度及动态滤失测定装置Fig.2 Schematic diagram of foam viscosity and dynamic filtration experimental apparatus

2 结果分析

2.1 界面流变性

CO2泡沫压裂液体系中存在大量的气液相界面,而界面流变性与泡沫压裂液的稳定性、黏度及滤失性等密切相关[24]。本文中首先考察不同温度和压力条件下CO2/泡沫基液体系的界面流变性,并对比泡沫基液中添加SiO2纳米颗粒前后体系界面性质的变化规律。

(1)温度对界面流变的影响。CO2/泡沫基液体系的界面张力和界面扩张黏弹性随温度的变化如图3所示。从图3(a)可以看出,随着温度由25 ℃升高到90 ℃,3种体系的界面张力均呈现逐渐升高的趋势。这主要是由于温度升高导致液相体积膨胀分子间距增大,同时分子热运动加剧,表面活性剂分子在界面的吸附性减弱,不利于其降低界面张力。与之对应,图3(b)界面扩张黏弹模量则随着温度升高而逐渐降低,而含SiO2纳米颗粒浓度较大的体系表现出高界面扩张黏弹模量。界面扩张黏弹模量值越大意味着界面抵抗和恢复形变的能力越强[24],由式(1)可知界面扩张黏弹模量是由界面张力梯度计算获得。在含纯表面活性剂的泡沫基液中,界面张力梯度主要由界面和体相中表面活性剂分子的浓度梯度决定。温度升高导致界面和体相间分子交换加快,减弱表面活性剂分子浓度梯度进而降低了界面张力梯度和界面黏弹模量。当体系中添加SiO2纳米颗粒后,纳米颗粒在界面的吸附使界面产生固化倾向,增强了界面层机械强度,进而增加了界面扩张黏弹模量。

图3 温度影响下的体系界面张力和界面扩张黏弹性(常压)Fig.3 Effect of temperature on interfacial tension and interfacial dilational viscoelasticity (normal pressures)

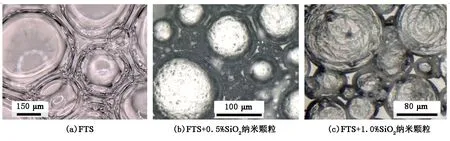

图4为常温常压条件下3种不同体系的泡沫液膜微观形态,进一步证明了SiO2纳米颗粒的吸附效应。从图4中可明显地观察到,随着体系中SiO2纳米颗粒质量分数的增大,泡沫液膜逐渐由光滑变得粗糙。对于纯FTS表面活性剂泡沫(图4(a)),其液膜界面上自由吸附着表面活性剂分子,泡沫液膜被均匀的界面张力拉伸,进而呈现出光滑的表面。当液膜界面上吸附了SiO2纳米颗粒后,由于纳米颗粒相对表面活性剂分子具有更高的脱附能,其界面吸附性更加稳定而且一般不可逆,纳米颗粒会在界面上产生不均匀富集效应,导致泡沫液膜变得粗糙。当SiO2纳米颗粒质量分数为1.0%时,甚至可以在泡沫液膜观察到微小褶皱(图4(c))。纳米颗粒的吸附使界面机械强度增大,当界面上吸附足够的纳米颗粒后,界面强度足够克服界面张力产生的均匀拉伸作用,因此液膜不能被界面张力拉伸到光滑状态。

(2)压力对界面流变的影响。CO2/泡沫基液体系的界面张力和界面黏弹性随压力的变化如图5所示。随着压力的增大,CO2被压缩,其与泡沫基液之间的密度差逐渐降低,所以图5(a)中3种体系的界面张力均随之减小。当压力超过CO2临界压力值时,界面张力的降低趋势减缓。SiO2纳米颗粒的加入使体系的界面张力值偏高,其主要原因是:一方面表面活性剂FTS会在纳米颗粒表面吸附消耗,另一方面纳米颗粒在界面上与表面活性剂产生了竞争吸附作用,导致界面上吸附的表活性剂浓度降低,在一定程度上不利于减小表面自由能。然而,图5(b)中SiO2纳米颗粒吸附显著提升了CO2/泡沫基液体系的界面黏弹模量,并且随着压力的增大,界面黏弹模量呈现升高的趋势。在压裂高压作业过程中,压力波动易导致泡沫液膜界面的不断扩张和收缩,从而引发液膜的破裂,影响泡沫的动态稳定性,较高的界面黏弹模量有助于提升泡沫液膜抵抗和恢复形变的能力,从而提升其对压力波动的适应性。

图4 超景深显微镜下不同泡沫体系的液膜微观形态Fig.4 Microscopic structure of films for different foams under a large depth-of-view microscope

图5 压力影响下的体系界面张力和界面黏弹性的影响(50 ℃)Fig.5 Effect of pressure on interfacial tension and interfacial dilational viscoelasticity(50 ℃)

2.2 泡沫生成及稳定性

由于泡沫流体属于热力学不稳定体系,无法保持恒定物性长期存在,泡沫流体作为压裂液需要在作业过程中快速生成并保持的良好的稳定性。通过考察不同温度和压力下泡沫的起泡体积和析液半衰期,对比含不同浓度SiO2纳米颗粒泡沫体系的生成及稳定性变化规律。

(1)温度对泡沫生成及稳定性的影响。泡沫的起泡体积随温度的变化如图6(a)所示。纯FTS表面活性剂泡沫在常温常压下具备较强的起泡能力,其起泡体积达到泡沫基液体积的6倍,但随着温度由25 ℃升高到90 ℃,泡沫的起泡体积不断下降。添加SiO2纳米颗粒后的泡沫起泡体积均低于纯FTS表面活性剂泡沫,这是由于纳米颗粒的吸附升高了泡沫的气液界面张力和界面黏弹性,泡沫中大量界面的形成需要消耗更多能量,这削弱了泡沫的生成能力。然而,SiO2纳米颗粒将常温常压下泡沫的析液半衰期延长了4~6倍(图6(b)),同时随着温度的升高含高质量分数纳米颗粒的泡沫体系仍然具备相对较高的析液半衰期,纳米颗粒的加入显著提升了泡沫的稳定性。纳米颗粒的吸附在气液界面上形成颗粒层,提升了液膜强度使其保持稳定不易破裂,同时颗粒吸附所形成的粗糙液膜界面也增加流体在液膜通道中的流动阻力,进而延长了泡沫的析液半衰期。

(2)压力对泡沫生成及稳定性的影响。不同压力下各泡沫体系的起泡体积如图7(a)所示。随着压力的升高,添加SiO2纳米颗粒前后泡沫起泡体积均呈现增大趋势。这主要是由于CO2内相压力的增大降低了液膜气液界面张力(图5(a)),进而减小了形成泡沫所需要的表面能,提升了泡沫体系的生成能力。与之对应,泡沫体系的析液半衰期均随着压力的增大呈现明显的升高趋势。图7(b)中随着压力由常压升高到10 MPa,含SiO2纳米颗粒的泡沫析液半衰期提升了近2个数量级。泡沫中气液两相的重力分异是引发析液行为一个重要原因,压力升高降低了泡沫中内外两相的密度差,有利于减缓重力引发的泡沫析液。此外,泡沫plateaus边界和液膜的压力差也是泡沫析液的驱动力,该压差与液膜界面张力呈正相关关系[25],而由图5(a)已知泡沫体系在高压力下对应于低界面张力,这也有利于减缓泡沫内部由压差引发的析液行为,提升泡沫体系的稳定性。

图6 温度影响下不同泡沫体系的起泡体积和析液半衰期(常压)Fig.6 Effect of temperature on foam volume and liquid drainage half-life (normal pressures)

图7 压力影响下不同泡沫体系的起泡体积和析液半衰期(50 ℃)Fig.7 Effect of pressure on foam volume and liquid drainage half-life (50 ℃)

2.3 泡沫黏度

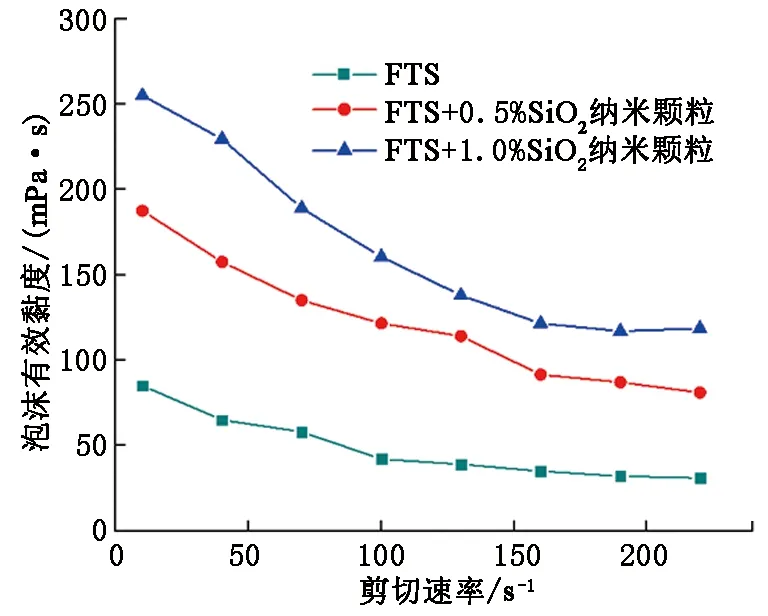

泡沫流体黏度不仅与其携砂能力呈现正相关性,而且对其滤失特性有重要影响[2],在一定程度上升高压裂液黏度有助于提升其滤失控制能力,提升流体的利用系数。通过管式黏度计研究不同剪切速率和泡沫质量分数(w)下,添加SiO2纳米颗粒对泡沫黏度的影响。图8为常温常压下泡沫体系有效黏度随剪切速率的变化(w=60%),3种体系均表现出非牛顿流体的性质,有效黏度随剪切速率的增大而升高。相较于FTS表面活性剂泡沫,添加SiO2纳米颗粒后的泡沫体系有效黏度被明显提升。纳米颗粒吸附在气液界面上,提升了泡沫液膜界面黏弹性,泡沫液膜骨架的机械强度被增大,泡沫黏度随之升高。图4中SiO2纳米颗粒吸附引起液膜界面粗糙,而且这一现象随SiO2纳米颗粒浓度的升高而增强,这在一定程度上增加了泡沫流动时气泡间的内摩擦力,进而也提升了泡沫黏度。

图8 不同剪切速率下泡沫的有效黏度Fig.8 Effective viscosity of foams as a function of shear rate

添加纳米颗粒前后泡沫体系有效黏度随泡沫质量分数的变化见图9(剪切速率为170 s-1)。根据有效黏度及曲线的变化趋势可以将图9划分3个区域。在区域Ⅰ中,泡沫质量分数w≤50%,此时泡沫中液相占比较高,气泡相对分散,气泡间相互作用较弱,因此泡沫黏度较小。在区域Ⅱ中,泡沫质量分数升高(50%≤w≤80%),泡沫内相含量增大,气泡间相互作用增强,内摩擦力增大,泡沫黏度随泡沫质量分数增大逐渐升高。基于SiO2纳米颗粒对泡沫液膜界面的强化作用,在该区域内,添加纳米颗粒对泡沫体系的有效黏度的提升也相对较大。在区域Ⅲ中,泡沫质量分数相对较高(w≥80%),泡沫液相含量减小,液膜由于含水率降低而变薄,泡沫液膜骨架强度减弱,泡沫黏度随泡沫质量分数的升高逐渐减小。对于含质量分数为0.5% SiO2纳米颗粒的强化泡沫体系,泡沫质量分数为50%~93%时,强化泡沫有效黏度提高了2.2~4.8倍,当泡沫质量分数达到93%时,强化泡沫有效黏度仍高于70 mPa·s。

图9 不同泡沫体系有效黏度随泡沫质量分数的变化Fig.9 Effective viscosity of foams as a function of foam mass fraction

2.4 泡沫动态滤失性

(1)泡沫质量分数对滤失性的影响。水基泡沫具备特殊的气液两相结构,当泡沫滤入岩石多孔介质中后,气泡在孔喉中产生封堵,从而起到控制气、液滤失的作用。这一作用类似聚合物压裂液滤饼的降滤失作用,因此用于衡量造壁型压裂液滤失行为的滤失系数C也常被用于评价泡沫的滤失,其公式为

(3)

式中,m为泡沫中气相或液相滤失曲线的斜率,mL/min0.5;A为泡沫所接触的岩石滤失端面面积,cm2。

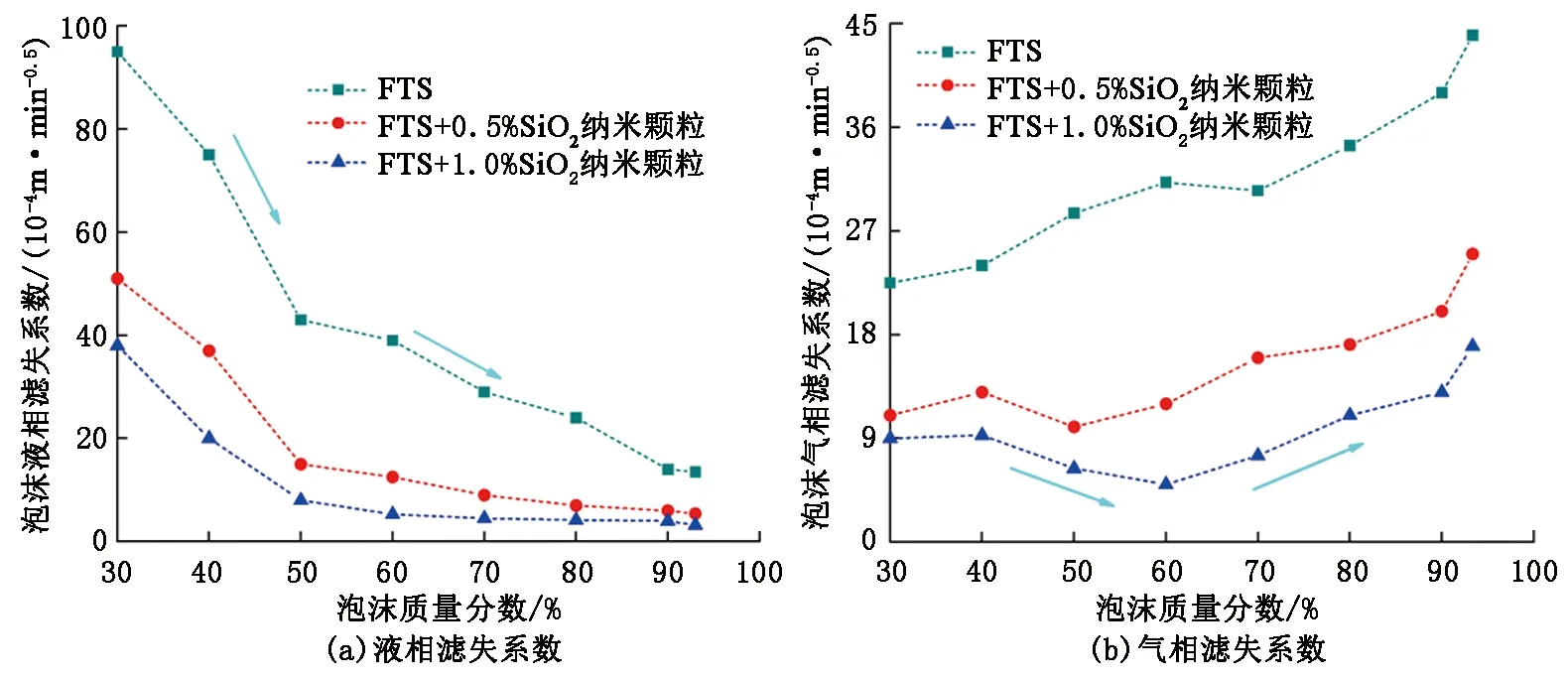

考察不同泡沫体系气、液两相滤失系数随泡沫质量分数的变化,实验中滤失压差为3.5 MPa,岩心渗透率约为14×10-3μm2,实验结果如图10所示。泡沫的液相滤失系数随着泡沫质量分数的增大逐渐降低,特别在泡沫质量分数小于50%时,液相滤失系数相对较大,而当泡沫质量分数高于50%后,液相滤失系数被逐渐降至较低值。这主要由于2个方面原因:一是随着泡沫质量分数的增大,泡沫黏度升高,气泡在岩石孔喉中封堵作用增强,二是泡沫中液相含量减少以及岩心中液相的相对渗透率降低。当泡沫中添加SiO2纳米颗粒后,基于气泡膜界面的强化和泡沫黏度的增大,气泡在多孔介质中的封堵能力增强,液相的滤失系数被控制在较低水平。

图10 不同泡沫体系的气、液两相滤失系数随泡沫质量分数的变化曲线Fig.10 Gas and liquid filtration coefficient of foams as a function of foam mass fraction

对于FTS表面活性剂泡沫体系,随着泡沫质量分数的增大,气相含量增多,气相相对渗透率变大,因此泡沫的气相滤失系数随之升高(图10)。在泡沫中添加SiO2纳米颗粒后,气相滤失系数也被降低,这表明含纳米颗粒泡沫体系对气相也有较强的滤失控制能力。对于含1.0% SiO2纳米颗粒的泡沫体系,初期随着泡沫质量分数的增大(30%≤w≤60%),由于泡沫黏度的提升和滤失控制能力的增强,泡沫气相滤失系数甚至呈现出下降趋势。

(2) 渗透率对滤失性的影响。地层渗透率是影响压裂液滤失控制能力的重要因素,本文中考察了不同岩心渗透率下各泡沫体系(w=60%)的滤失系数,实验结果见图11。随着岩心渗透率的增大,岩心多孔介质对滤入流体产生的毛管阻力降低,导致泡沫的气、液滤失控制能力减弱,所以FTS表面活性剂泡沫的气、液相滤失系数随之大幅升高。当泡沫中添加SiO2纳米颗粒后,泡沫在相应渗透率下的气、液滤失速率被降低,气、液滤失系数对渗透率的敏感性减弱。对比图11(a)和(b)可知,虽然泡沫中气相体积比例为60%,泡沫中气相占比高于液相,但气相在不同渗透率下的滤失系数仍然低于液相滤失系数。这一现象可能是由于孔喉中气泡贾敏阻力和滑移阻力抑制了气相的滤失,而液相作为泡沫的连续相在多孔介质中滤失通道相对流畅。

图11 不同泡沫体系的气、液两相滤失系数随岩心渗透率的变化Fig.11 Gas and liquid filtration coefficient of foams as a function of core permeability

2.5 岩心渗透率恢复

压裂液滤失侵入地层多孔介质会对渗透率产生一定的伤害,因此应评估纳米颗粒强化的泡沫压裂液滤失和返排后岩心渗透率恢复情况。在滤失实验结束后缓慢卸除滤失端压力,利用氮气反向回流,测定最终稳定后的反向气测渗透率,岩心渗透率恢复值ηR计算公式为

ηR=kreturn/kinitial.

(4)

式中,kinitial为滤失前岩心初始渗透率,μm2;kreturn为泡沫流体滤失及返排后的岩心反向渗透率,μm2。

不同泡沫体系滤失后的岩心渗透率恢复值见图12。FTS表面活性剂泡沫滤失后对岩心的伤害极低,渗透率大致可以恢复。当泡沫中加入0.5%和1.0%的SiO2纳米颗粒后,岩心渗透率恢复值相对有所下降。随着岩心初始渗透率的变化呈现一定的规律性:当岩心初始渗透率值越高,泡沫滤失后岩心渗透率恢复程度越高,泡沫中低质量分数的SiO2纳米颗粒对应的岩心渗透率恢复值较高,但对于含1.0%的SiO2纳米颗粒的泡沫滤失后,在实验范围(2.1~ 112.3)×10-3μm2内,岩心渗透率恢复值可以超过84%,说明纳米颗粒强化的CO2泡沫仍然具备一定的低伤害性。

图12 不同泡沫体系滤失后的岩心渗透率恢复值Fig.12 Ultimate return-permeability of core after filtration of different foams

3 结 论

(1)随着温度的升高,CO2与纯表面活性剂泡沫基液间的界面张力升高,界面扩张黏弹模量减小,界面层机械强度降低。添加SiO2纳米颗粒后,界面吸附的颗粒增大了界面层机械强度,提升了高温高压下界面黏弹模量,有利于增强泡沫液膜界面抵抗及恢复形变的能力。

(2)对于纯表面活性剂形成的CO2泡沫体系,起泡体积和析液半衰期均随着温度的升高而下降。泡沫中添加SiO2纳米颗粒后起泡体积在一定程度上被降低,但常温常压下析液半衰期被延长了4~6倍,同时在较高温度下仍然具备良好的泡沫稳定性,且随着压力的增大,泡沫生成能力随之提升,稳定性被显著提升。

(3)当泡沫质量分数为50%~80%,添加SiO2纳米颗粒对CO2泡沫体系的有效黏度的提升相对较大,而泡沫质量分数高于80%后,泡沫黏度随泡沫质量分数的升高逐渐减小,当泡沫质量分数达到93%时,纳米颗粒强化泡沫压裂液的有效黏度仍高于70 mPa·s。

(4)纳米颗粒强化后的CO2泡沫压裂液的气、液两相滤失控制能力增强,且气、液相滤失系数对渗透率的敏感性减弱。岩心渗透率恢复实验表明,纳米颗粒强化CO2泡沫具备一定的低伤害性。

——以双河油田Eh3Ⅳ5-11岩心为例