临界沸腾换热分体实验装置可行性研究

廖炜铖 史昊鹏 赵金鹏

摘 要:堆内熔融物滞留策略要求压力容器下封头外表面的热流密度不能超过沸腾换热的临界热流密度(Critical Heat Flux, CHF),整体实验装置已被广泛用于强化临界沸腾换热的实验研究中,但在实际操作有局限性。本实验对比了铜光表面在分体和整体实验装置中稳态加热实验下的CHF,两者偏差整体小于1.5%。对分体实验装置进行理论误差分析,当导热硅脂厚度小于0.22mm时,误差可以控制在5%以内,分体实验装置能够有效的代替整体实验装置。

关键词:池沸腾 临界热流密度 分体实验装置 导热硅脂 接触热阻

中图分类号:TQ 026.4 文献标识码:A 文章编号:1674-098X(2020)05(a)-0099-02

压水堆核电站出现堆芯熔化事故后,在压力容器内部会形成高温熔融物并向下封头流动。若得不到及时有效的冷却,压力容器下封头会被熔穿,导致放射性熔融物外泄,增加了放射性物质向外界泄露的事故风险。堆内熔融物滞留策略(IVR, In-Vessel Retention)[1],即通过对压力容器外表面及时冷却以防止下封头被熔穿,保证熔融物滞留在压力容器内。因此,压力容器外部冷却(ERVC, External Reactor Vessel Cooling)技术是实现 IVR 策略的重要手段[2],其关键在于压力容器外表面的热流密度不能超过沸腾换热的临界热流密度[3]。

近年来,强化沸腾换热技术得到广泛研究,通过设计结构表面强化沸腾换热从而提高临界热流密度的方法受到广泛关注。钟达文等[4]使用整体实验装置研究了朝下结构表面对池沸腾换热的影响,整体实验装置也被研究人员广泛应用于强化沸腾的实验研究,但整体实验装置具有加工成本高,实验元件不可重复使用等缺点,无法满足研究人员对大量设计表面进行沸腾换热实验的需求。本实验对分体实验装置的可行性进行了分析,找出可替代整体实验装置的方法。

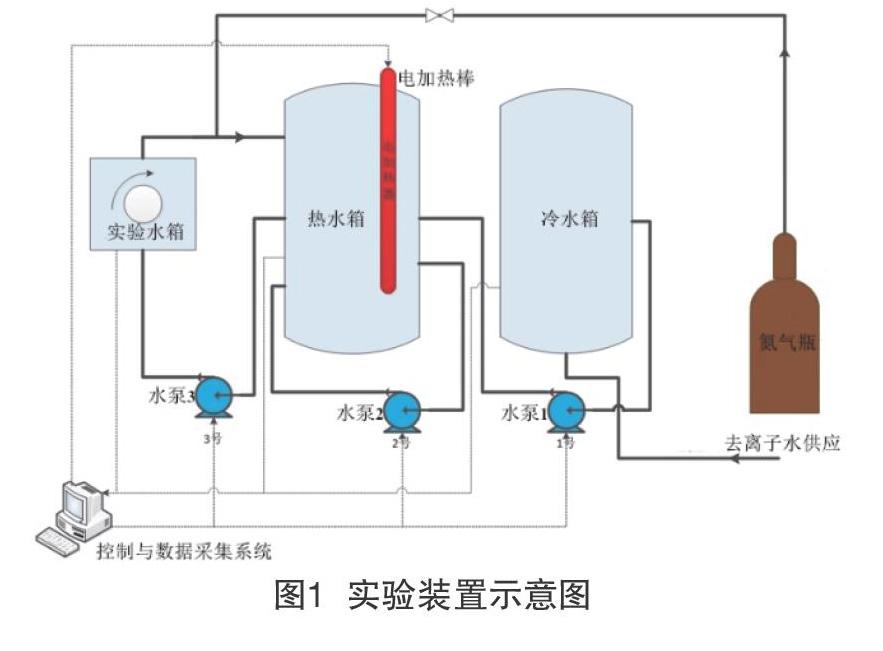

1 实验装置

如图1所示,实验装置由三部分组成:操作条件控制系统、实验件系统、数据采集系统。操作条件控制系统控制水箱中的温度和压力,通过去离子水机将去离子水引入冷水箱和热水箱,通过热水箱的加热使去离子水达到饱和状态,进而通过水泵输送至实验水箱开展沸腾换热实验。数据采集系统包括热电偶、压力变送器、高速摄像机等仪器,可实时将数据保存至计算机。

实验件浸没在实验水箱内,实验水箱设有观察窗,便于观察实验元件换热表面的沸腾状况。分体实验件由实验元件和加热体两部分组成,加热体由铜块内插8根电加热棒构成;实验元件为直径50mm的铜块,其两侧分布有6个K型铠装热电偶,实验元件底部涂抹有导热硅脂,以减小其与加热体接触面的接触热阻。整体实验件采用一整块铜块加工而成,内插8根电加热棒构成,不存在接触热阻的问题。

2 实验方法

实验采用稳态池沸腾实验方法,通过热水箱的大功率电加热器使热水箱内的水循环加热,直至接近饱和温度,通过控制系统调节维持水温;再通过控制系统开启水泵3将热水箱内的水注入实验水箱;实验水箱内充满水后,启动实验件加热体中的电加热棒加热实验件,在不同的加热棒功率下观察沸腾现象,实时监测实验元件的热电偶测点温度,当恒定功率水平上温度趋于稳定时,记录此温度数值作为稳态沸腾实验的温度数据;逐级提高实验件的加热功率,在发生CHF(即发生膜态沸腾)之前重复上述工作。CHF出现(核态沸腾转变成膜态沸腾)时关闭加热器,记录CHF出现时的相关数据。在沸腾表面冷却过程中通过数据采集系统实时记录数据,并使用相机记录池沸腾过程。

3 实验结果分析

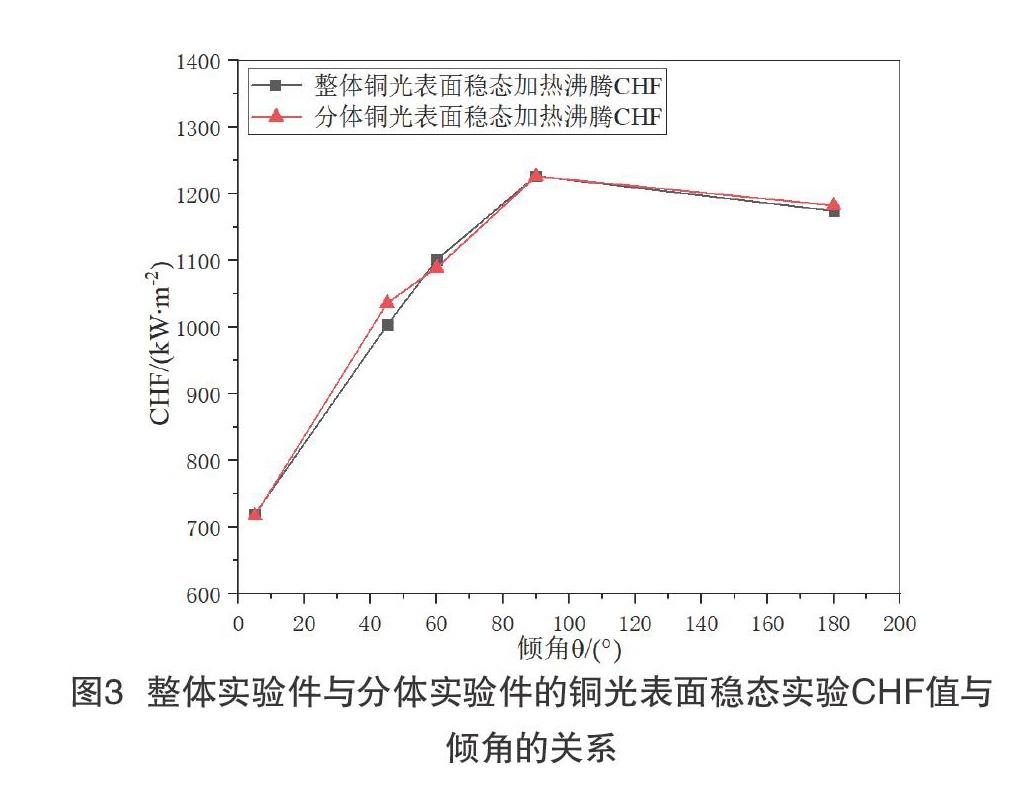

文中将换热表面完全水平朝下定义为0°,换热表面完全水平朝上定义为180°。通过稳态实验测量了分体和整体铜光表面实验件在倾角5°、45°、60°、90°、180°下的CHF,计算方法同Arvind等[5]的计算过程相同,本实验CHF对比如图3所示。

对比整体和分体铜光表面实验件在各个倾角下的CHF,以整体试验件的CHF值为基准,分体试验件在倾角5°、45°、60°、90°、180°下的CHF误差分别为0.332%、3.2%、1.14%、0.036%、0.71%,整体小于1.5%。说明采用分体实验件代替整体实验件进行沸腾换热实验可行。本实验测得的CHF随倾角变化的趋势与Yong Mei等[5]的实验结果相近,倾角小于90°时,CHF随着倾角的增加而增大;倾角大于90°的CHF值反而大于倾角为180°时的CHF值。

4 分析与讨论

分体试验件采用导热硅脂填充加热体和实验元件的接触面,从而引入附加热阻。分体实验件替代整体试验件的关键在于避免附加热阻的增加而导致加热体内电加热棒温度过高,因此,如何选择导热硅脂和控制导热硅脂厚度显得至关重要。

本实验使用的分体实验件的铜块沿热流密度方向的高度为33cm,对铜块进行热导率测量后,λcu取为398W/(m·K),根据公式(1)得到实验件整体铜的热阻为 8.29×10-4(m2·K)/W。分体实验装置附加的导热热阻主要为接触热阻和导热硅脂的多余厚度两部分组成。根据冼耀琪[6]在固-固平面接触热阻的研究,本实验铜光表面在小压力条件下的接触热阻近似取为2×10-5(m2·K)/W;本实验使用的导热硅脂热导率为11W/(m·K),导热硅脂多余厚度带來的附加热阻可由公式(1)计算:

(1)

式(1)中Δx为固体厚度,单位为mm,λ为热导率,单位为W/(m·K)。

根据傅里叶导热定律如公式(2)可以得出,当分体和整体实验件的冷热源温度分别近似相等时,分体实验件的附加热阻带来的误差会线性的影响临界热流密度。当CHF的误差范围限定在一定范围时,导热热阻的变化范围也需控制在相同范围内,从而导热硅脂的厚度也将限制在一定范围之内。

(2)

式(2)中R为热阻,单位为(m2·K)/W,q为热流密度,单位为W·m-2,为铜的导热系数,单位为W/(m·K)。dT/dx为沿热流密度q方向的温度梯度。

(3)

式(3)中R为热阻,单位为(m2·K)/W,ΔT为冷热源温差,单位为K,q为热流密度,单位为W·m-2。

分体实验装置的附加热阻R是影响CHF的主要因素,铜界面接触热阻R1不易改变,因此如何涂抹导热硅脂控制附加热阻R2显得格外重要,根据公式(3)可以得到当分体实验结果与整体实验的误差小于5%时,导热硅脂的厚度应限制在0.22mm以内。

5 结语

铜光表面在分体实验装置上测得的CHF与整体实验装置相比,误差在各个倾角下均控制在5%以内,CHF随倾角的变化趋势保持一致。分体实验装置的接触热阻和导热硅脂带来的热阻是造成误差的原因,控制误差的关键在于涂抹导热硅脂的厚度,当导热硅脂的厚度小于0.22mm时,误差可以控制在5%以内。分体实验装置能够在一定误差范围内代替整体实验装置。

参考文献

[1] 朱大欢,邓坚,陈彬,等.熔融物压力容器内滞留瞬态传热特性分析[J].原子能科学技术,2016,50(1):54-60.

[2] 陆维,胡腾,赵宇峰,等.真实表面材料及其老化效应对反应堆压力容器ERVC-CHF影响的实验研究[J].原子能科学技术,2016,50(10):1782-1786.

[3] 杨晓,杨燕华.IVR熔池分层模型对压力容器安全裕量分析的影响[J].原子能科学技术,2013,47(2):254-259.

[4] 钟达文,孟继安,李志信.朝下沟槽结构表面池沸腾换热[J].化工学报,2016,67(9):3559-3565.

[5] Arvind Jaikumar,Satish G. Kandlikar. Enhanced pool boiling heat transfer mechanisms for selectively sintered open microchannels[J]. International Journal of Heat and Mass Transfer,2015,88.

[6] Yong Mei, Yiqiong Shao, Shengjie Gong, et al. Effects of surface orientation and heater material on heat transfer coefficient and critical heat flux of nucleate boiling[J]. International Journal of Heat and Mass Transfer, 2018, 121: 632-640.

[7] 冼耀琪.固—固接触热阻的平面近场热辐射耦合效应研究[D].桂林电子科技大學,2019.