从钛白酸解废渣中回收TiO2技术研究

史利涛 赵海鹏 何江华 李婉茹

摘 要:钛白粉在用硫酸法生产过程中所产生酸解废渣废物数量较大,若直接排放不仅造成资源浪费,还对环境造成污染,因此, 如何处理这些废渣并从中回收有价值的钛矿,成为白粉生产过程中一个亟待解决的难题。本文在对钛白酸解废渣回收工艺进行筛选、实验分析的基础上,提出利用氯化除杂工艺,以提高酸解矿渣中钛的含量,从而实现废物的综合利用,达到环保与经济效益的双赢。

关键词:钛白酸解废渣 氯化除杂 回收钛

中图分类号:X705 文献标识码:A 文章编号:1674-098X(2020)05(a)-0120-02

钛白粉广泛应用于油漆、塑料、造纸等行业,但在其生产过程中的酸解废渣(俗称黑泥),产生数量较大,据统计[1]每生产1t钛白,要排出0.2~0.3t不溶性黑色废渣。经实验分析表明,这些黑色废渣中TiO2的含量在17%左右,将其作为废料弃置,这不仅挥霍了其中的有价资源,降低产品的利润,而且排放的废渣堆存会对环境造成危害。如何处理这些废渣并从中回收有价值的钛矿,成为钛白粉生产过程中一个亟待解决的难题。利用氯化除杂工艺,提高矿渣中钛含量达33%以上,含钛矿渣作为原料再次运用到生产工艺上,在提高经济效益的同时也达到了环保要求[2],实现了环保与经济效益的双赢。

1 酸解废渣回收试验方案

回收工艺方案设计可从以下几方面着手:一是在酸解废渣(黑泥)中加入不同比例的水进行研磨,二是在酸解废渣中直接加入HCl对酸解废渣进行选择性溶解,三是先对酸解废渣进行研磨粗选,然后再在粗选后的泥渣中加入HCl对酸解废渣进行选择性溶解,去除铁、镁等杂质。通过不同的回收工艺,测定TiO2的含量,进而确定重选回收钛的最佳条件及方法。

2 盐酸除杂理论依据

盐酸除杂的反应原理为:酸解废渣中存在很多不溶于水却溶于盐酸的物质,加入盐酸可有效去除这些物质,从而提高钛含量,其反应包括FeO+HCl→FeCl3+H2O、MgO+HCl→MgCl2+H2O等。正常条件下,盐酸浓度的不同对酸解废渣中金属元素浸出率产生的影响也不同,通过对实验结果的分析[3],高浓度盐酸虽然会提高金属氧化物的浸出率,但是一些有用的钛化合物也会被一同浸出,而且也会提高酸的成本;而采用低浓度盐酸不仅保证了对铁、镁等金属氧化物的浸出率,也有效保留了钛化合物,所以在酸解废渣的回收中建议采用低浓度盐酸浸取[4]。此外,还应考虑温度、时间和固液比等因素对盐酸除杂工艺的影响,以获得最优反应条件。

3 回收试验

3.1 仪器、试样与药剂

主要仪器:搅拌器;干燥箱;三角烧瓶。

试样:钛白酸解废渣,经分析试样中TiO2含量为17%(干基)(含可溶性钛);泥饼含水量为29.8%;其他物质主要是CaSO4、MgSO4、SiO2、Fe2+等,含量66%(湿基)。

药剂:盐酸。

3.2 回收方法的筛选

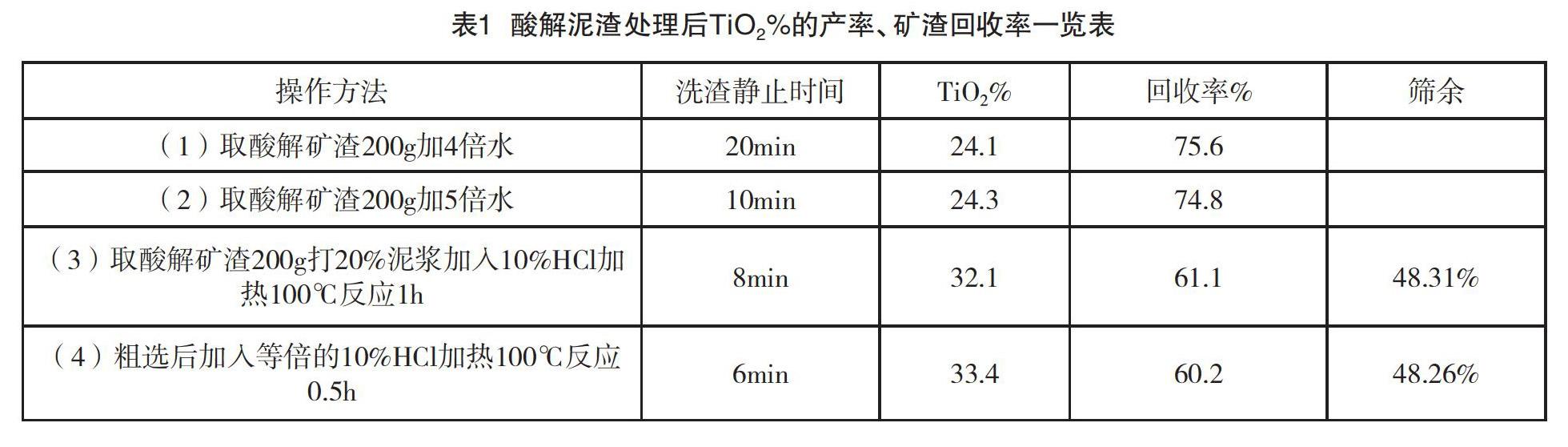

回收方法及具体步骤:一种方法是直接取湿泥渣置于干燥内干燥2h,温度设为110℃,再称200g分别加入4倍水、5倍水分别进行研磨,再静止一段时间后过滤,将滤饼置于干燥箱内干燥2h,温度设为110℃,并称其重量,分析滤饼组成,测定各类杂质的去除率;另一种方法是直接称取烘干后的泥渣200g,转移到三须烧瓶中,并加入稀盐酸,启动搅拌器,加热100℃反应一定时间,反应结束后过滤,并用水洗涤滤饼;将滤饼置于干燥箱内干燥2h,温度设为110℃,并称其重量,分析滤饼组成,测定TiO2%的产率及矿渣回收率。第三种方法是先按第一种方法加水进行研磨粗选成滤饼。然后再在粗选后的滤饼中加入等倍的10%HCl,按第二种方法进行加热反应,进行选择性溶解去除铁、镁等杂质,过滤烘干成滤饼。分析滤拼组成,测定各类杂质的去除率。其回收钛产品中TiO2含量的测定结果见表1。

因此,回收技术路线为:酸解泥渣(湿泥渣)先进行粗选,再用盐酸选择性溶解去除铁、镁等杂质,以提高酸解矿渣中钛的含量。

3.3 实验结果

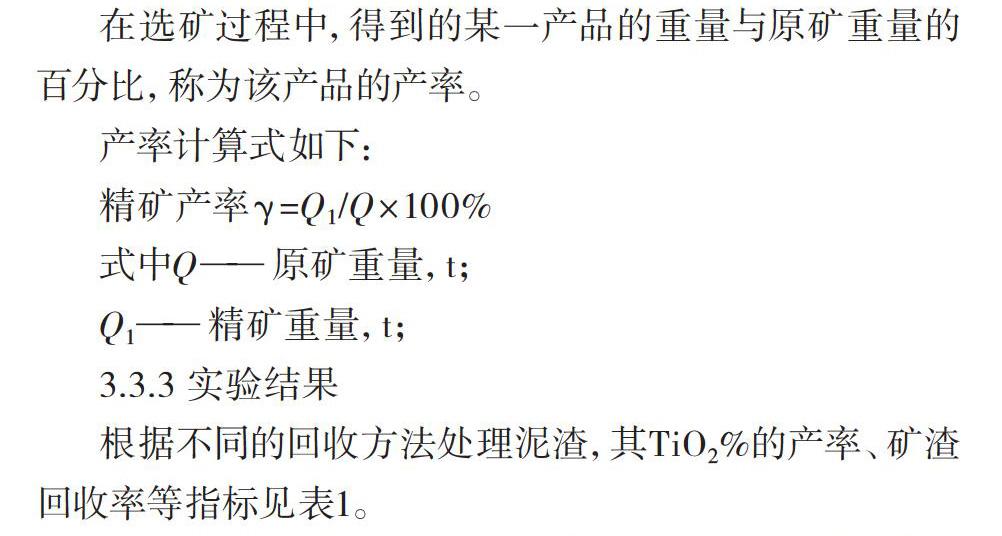

3.3.1 回收率的计算

矿渣回收率是指精矿中钛的数量与原矿中钛的数量的百分比。它反映了选矿过程中钛的回收程度,选矿技术水平以及选矿工作质量。其实际回收率计算方法如下:

回收率=[实际的精矿数量(吨)×精矿品位]/[ 原矿处理量(吨)×原矿品位]×100%

3.3.2 产率计算

在选矿过程中,得到的某一产品的重量与原矿重量的百分比,称为该产品的产率。

产率计算式如下:

精矿产率γ=Q1/Q×100%

式中Q——原矿重量,t;

Q1——精矿重量,t;

3.3.3 实验结果

根据不同的回收方法处理泥渣,其TiO2%的产率、矿渣回收率等指标见表1。

从以上试验可以断定:这四种方法相比,最后一种方法,将打好的泥浆粗选后加入等倍的10%HCl加热100℃反应0.5h后,TiO2%的产率最高,达33.4%。由此可见,泥渣先粗选后再经过氯化除杂,可提高矿渣中的含钛量。

4 效益分析

根据生产情况,每生产1t钛白粉产生0.3t酸解矿渣(干基),按公司钛白粉生产量100t/d,酸解泥渣量为30t/d,每月按30天计算,产泥渣900t,可提取33.4%钛矿粉300.6吨,按钛白生产系统回收率85%计算,可回收钛白粉255.51t,按每吨售价1000元,可销售收入255510元。每提取1t33%矿渣大约费用71元,则提取300.6t33%矿渣,需花费21342.6元,因此,回收230.86t钛白粉纯利润为255510元-21342.6=234167.4元。

5 实验结论

通过酸解废渣回收实验,废渣粗选后经过氯化除铁、镁等杂质,矿渣中的含钛量是相对增加,提纯后的矿渣钛含量能达到33%以上,具有一定的经济效益,含钛矿渣作为原料再次运用到生产工艺上,避免了废渣堆存会对环境造成危害,实现了废物的综合利用,达到了环境与经济效益的双赢。

为公司节约了成本,提高了经济效益,避免了废渣堆存会对环境造成危害,实现了环保与经济效益的双赢。

参考文献

[1] 李景胜,陈晓青,薛晓娟,等.浮选法从钛白酸解废渣中回收Ti02的研究[J].稀有金屬与硬质合金,2006(1).

[2] 徐高栋.中国钛白产业环保现状与节能减排策略[J].新材料产业,2010,10(1):37-40.

[3] 丁正厅.钛白粉工业酸解废渣回收的研究[J].科学与财富,2015(3):387.

[4] 杨子良,于鸿锦,岳波,等.钛白粉厂酸解泥渣的豁免管理研究[J].环境工程技术学报,2013,10(1):22-27.