大型复杂装备制造企业MPC 系统的开发与应用

文|中航金网(北京)电子商务有限公司 郑熠

一、项目背景

大型复杂装备制造企业一般都属于工业母机,这些企业的研制生产能力,在整个装备制造业里面属于关键核心能力,也是最能充分体现出一个国家综合工业水平的能力指标。

由于大型复杂装备制造业的生产对象是复杂产品系统(Complex Products and Systems,简称CoPS),一般是根据特定用户需求按单件/小批量进行定制生产,所以常常是面向订单按项目进行生产组织,并且研发与生产往往融合在一起。对于大型复杂装备产品的生产交付,往往是在设计制造出来之后就直接按要求分阶段成套交付用户;不像大批量制造的产品那样,在新产品研发出来之后,还存在扩大再生产的过程。一般企业都是要在完成产品设计和工艺编制后,才能制定出较为合理可行的生产作业计划。大型复杂装备的技术准备周期普遍较长,为了保证按期交货,大型复杂装备制造企业一般难以在全部产品技术资料都准备齐全之后才开始生产,往往是在技术准备工作没有全部完成的情况下,就已经开始制定生产计划,并对生产制造周期长的零件进行先行投料生产了。所以“边设计边生产”是大型复杂装备制造业最显著的特点。

如何在没有完备的基础数据的条件下制定出合理可行的生产计划,就成为了大型复杂装备制造企业生产管理的首要难题。目前,我国的大型复杂装备制造企业还普遍依赖于大量拥有长时间生产计划实践经验和生产管理经验的专业技术人员,通过手工作业的方式完成生产计划的制定和生产过程的管控,还普遍缺乏有效的技术手段和软件系统来帮助解决企业生产面临的实际需求和管理难题。

HE 公司作为典型的大型复杂装备制造企业,在实施本项目之前,企业已经实施应用了ERP 系统,但是生产管理信息系统的建设却仍处于发展的初期阶段,多年来其制造计划始终延续着人工管理模式。由于水轮发电机组的产品结构复杂,零件、分装配、外购成品件及各分厂协作件数量众多,先行分厂与成品分厂高度协作,生产工序多、生产周期长且多台机组产品高度交叉作业,计划排产中受到材料、工位、工具、设备和场地等多重因素影响,极易形成产品的个别工序和设备及场地等瓶颈问题,导致计划制定的难度和工作量极大。受技术准备情况、设备数量、不同产品进度要求、场地、工具和工装等多种因素限制,在生产制造过程中,如何制定科学、合理及有效的协同制造计划,使各生产单位及工序之间形成有序衔接、逐级递推以及有效协同,已成为HE公司生产管理所面临的重大难题。

二、系统设计

1、系统方案设计

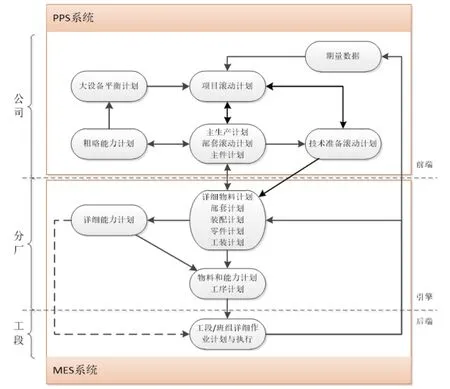

制造计划与控制系统称为MPC(Manufacturing Planning and Control)系统,根据HE 公司的协同制造计划管理体系的实际情况和需求,我们把HE 公司的MPC 系统在结构设计上划分为了两部分系统。

◎解决公司级生产管理的PPS(Production Planning Schedule)系统。

◎解决分厂级生产管理的MES(Manufacturing Execution System)系统。

我们将HE 公司的MPC 软件系统整体设计为计划执行一体化的、集成的、动态的和协同的系统,如图1 所示。通过PPS+MES 的MPC 系统的构建,利用作者设计的基于多级计划动态协同(Hierarchical Planning Dynamic Synerg,HPDS)管理模型及相关技术方法,不但可以解决公司生产部对部套计划的科学制定难题,而且随着对生产实绩的数据挖掘和大数据分析,不断提升部和优化套计划和零件计划的期量数据,实现企业可扩展的精细化排产要求,从而解决企业“边设计边生产”模式下基于有限能力的计划排产问题。既解决了不完备数据条件下的作业计划排程与调度问题,也解决了企业未来生产管理逐步精细化的管理要求。

图1 MPC 系统结构模型

图2 多级生产计划的集成与协同

基于多级生产计划的集成与协同的总体功能流程如图2 所示。公司级的PPS 系统采用B/S 架构,依据期量数据模版、大工序节点计划和大设备平衡计划,利用滚动计划法解决项目计划与部套计划的生成和管理问题,收集完工数据跟踪计划进展,负责HE 公司的中长期计划管理与项目节点控制,保证技术准备计划与生产计划的协同,解决HE 公司边设计边生产和基础数据不完备条件下的计划生成问题。分厂级的MES 系统采用C/S 架构,接收PPS 系统的部套计划,集成PDM/CAPP 系统接收零件表和工序工时表,完成部套计划的MRP,生成零件计划、工装计划、物料需求计划和工序计划,并依据资源能力负荷情况完成工段计划的详细作业调度与能力平衡,进行生产任务分派,打印工票及物料标识,进行工票回收及工时统计,完成完工汇报,根据分厂物料台账跟踪在制品情况。公司级PPS 系统与分厂级MES 系统的接口数据流图如图3 所示。

图3 PPS 与MES 的接口模型和数据流图

图4 PPS 功能结构

2、系统功能结构设计

在PPS 系统中利用HE 公司现有的部套标准及期量标准建立起产品的典型结构和典型工艺,实现PPS 系统计划排程参数化模版的构建。PPS系统利用基于参数化模板的排产工具进行多项目滚动计划的制定,以部套为枢纽,可以实现公司级基于关键资源能力平衡的长周期的生产能力平衡和基于跨分厂/车间协作的短期资源冲突的协调,利用项目网络计划对关键链进行调度,并实现对MES 系统作业计划的动态调度,满足HE 公司对制造计划的管理要求。PPS系统功能结构如图4 所示,包括计划来源管理、项目计划管理、项目滚动计划管理、年度/月份计划管理、计划执行情况查询、系统管理和基础数据管理等七大功能模块。

MES 系统功能结构如图5 所示,包括分厂计划管理、计划调度管理、现场作业管理、过程质量管理、物料管理、方法可按名称动态调用。通过ADO.NET 对数据连接和操作,封装了Core DAO 类库,通过核心类库进行数据的增、删、改和查等业务操作,支持事务并发处理。

图5 MES 功能结构

提供SOA 服务接口调用。通过ORM(Object-Relation工具管理、设备管理、系统管理和基础数据管理等九大功能模块。

3、系统运行环境

服务器操作系统:Windows Server 2003 Standard Edition 或以上版本;数据库平台:Oracle10G 或更高。

4、系统技术体系架构

PPS 系统的开发平台是在Spring Framework 基础上搭建的一个Java 基础开发平台,模型视图控制器用Spring MVC、权限授权层用Apache Shiro、工作流引擎用Activit、数据访问层用MyBatis 和用Ehcahe 对常用数据进行缓存的组合是JavaEE 界的最佳整合。PPS 系统的技术体系结构如图6 所示。

图6 PPS 的技术体系结构

MES 系统采用.NET 开发框架,通过用标准Web Service 对所有公共方法进行无状态性和请求安全验证封装,对接口的开放性和安全性提供充分保证。结合.Net 4.0 Dynamic 动态类型技术,通过XML 对外置操作命令脚本进行配置操作,实现业务Mapping,对象-关系映射)方式进行数据库操作,解决层次复杂的业务逻辑或跨平台数据库的需求,各种服务的调用将通过核心类库Services Provider 进行统一的调用,此接口也为与其他系统的集成提供方便。MES 的技术体系结构如图7 所示。

三、系统实现

1、PPS 系统

登录系统后如图8 所示。项目计划来源于ERP 通知单,如图9 所示。系统根据通知单中的各个产品和部套的交付期等信息转换生成项目计划。同时,当项目出现变更时,会通过用户需求计划进行体现,项目计划可依据用户需求计划进行调整。结合标准部套期量和标准产品部套结构,项目计划可以生成项目网络计划。项目网络计划包含项目大工序生产周期、项目大工序需求资源和项目大工序依赖关系等,项目网络计划可以直接用于生产滚动计划的排产。项目大工序管理如图10 所示,计划版本管理如图11 所示,项目网络计划如图12 所示。

图7 MES 的技术体系结构

图8 PPS 系统首页

图9 ERP 通知单

图10 项目大工序管理

图11 计划版本管理

图12 项目网络计划和项目甘特图

项目大工序管理主要用于维护项目的大节点和大工序,项目大节点包括技术准备节点、工装节点和生产节点,配置的完工时间为各节点的最迟完工时间。项目大工序是项目执行的各个阶段需要完成的大工序及各大工序间的顺序及依赖关系。项目大工序通过部套期量模板进行导入,导入后可以根据项目的实际情况进行个性化调整。

项目网络计划是生产滚动计划的直接排程依据,在边设计边生产的过程中,项目员可以不断调整项目网络计划,从而实现生产滚动计划的从预排到逐渐细化准确的过程。项目滚动计划版本编制分预排计划和执行计划两种。项目滚动计划预排如图13 所示,可依据项目网络计划和项目合同要求的交货期,将新项目的四级部套排进实时编制的项目滚动计划,实现计划的持续滚动排产,编制年度生产大纲和下发月份生产计划时,仅仅需要从滚动计划中按时间窗截取相关内容,可以保存成相应的计划版本。

图13 项目滚动计划预排

根据项目部的项目变化情况和月份生产计划的执行情况,生产部实时滚动编制生产滚动计划,通过PPS 系统,生产滚动计划随时都在滚动调整。各分厂并不是随时可见生产部编制生产滚动预排产计划,各分厂可以就下发的生产滚动计划与生产部进行协同反馈,生产部接收分厂反馈部套完工期调整建议,对部套生产滚动计划进行调整。

经过关键链分析,生产部通过预排项目网络计划与生产分厂对部套完工时间进行协同调整。在与分厂协同交互后,项目网络计划会生成生产滚动计划,生产滚动计划就是公司级计划与分厂级计划进行协同产生的结果。

生产部可以根据生产滚动计划的更新情况,比如关键项目节点紧急调整、临时插单和重大项目启动等关键时间点,进行生产滚动计划执行定版下发,定版下发的计划是对大设备等资源约束冲突进行协调后形成的生产考核计划。

调整部套完工时间点时,各个部套的完工时间会根据大工序约束关系进行关联调整,如图14 所示。为方便解决大设备冲突,系统提供资源队列视图,可通过颜色(红色)显示资源冲突,可通过调度计算解决设备冲突对计划进行调整。技术准备滚动计划可通过甘特图进行直观地展示,如图15 所示,可以根据大工序关联关系关联调整其他大工序的完工期。生产滚动计划可通过图形化的方式直观地展示和调整,如图16 所示。各分厂的工具需求形成工装分厂工装计划,生产部可以通过PPS 系统调整审核工装计划,最终下发给工装分厂执行。

图14 大节点预排

图15 技术准备滚动计划甘特图

图16 生产滚动计划甘特图

从PPS 系统可以看到分厂MES 系统中的零件计划,可实现生产计划的一体化查询,从项目节点开始,逐步细化到部套计划、零件计划和工序计划,逐层细化关联查询。

2、MES 系统

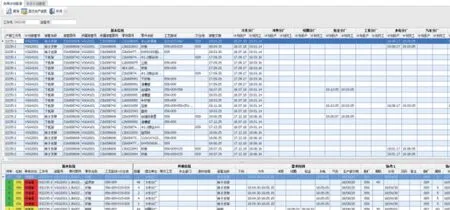

通过PPS 系统与MES 系统的部套计划关联集成,实现公司级部套计划(与项目计划关联)与分厂级部套计划(与零件计划关联)的耦合关联协同。分厂计划员可以在MES系统看到PPS 系统生成的公司级生产滚动计划,如图17 所示。依据PPS 系统的部套滚动计划,可以生成分厂部套计划、分厂零件计划和工具需求计划,如图18 所示。

在分厂零件计划中,对于需要跨分厂进行生产的零件,分厂间的协同直接影响到零件的最终完工,分厂间协调沟通协同形成分厂间确认的零件计划,即厂内协作计划,生产部可以通过查询分厂零件计划来了解厂内协同情况。

图17 分厂生产滚动计划

图18 作业计划管理

公司生产部和各分厂计划员都可以看到各分厂协同计划情况,跟踪产品生产进度与零部件齐套情况,如图19 所示。不同分厂计划员可以通过协作计划管理界面对协作计划进行管理,不同分厂可以协同制定相应协作件的排产时间,可以对协作计划进行管理,可实现分厂间物料转移的有序协同,如图20 所示。通过跨分厂的产品协同和零件生产协作,实现各个不同作业类型工厂基于部套和产品的生产协同。

图19 分厂协同计划

图20 协作计划

可以通过工票打印和回收进行生产实绩的收集,如图21 所示。也可通过生产现场配置的现场作业终端收集生产实绩,如图22 所示。系统可以实时跟踪生产进度,如图23所示。实时统计在制品情况,如图24 所示。所有生产实绩全都保存在数据库中,反馈到计划系统实现计划进度跟踪,同时通过对数据库中的生产实绩数据进行数据分析和挖掘,可以得到期量优化数据,并对PPS 系统的期量数据模板进行数据校准。

图21 工票打印与回收

图22 作业任务下达

图23 生产进度跟踪

四、应用效果

经过项目团队三年的系统开发和现场实施,HE 公司MPC 软件系统所包括的PPS 系统和MES 系统的所有功能已经全部分阶段上线运行,至今系统已经全面稳定运行了一年多的时间。系统使用范围覆盖了HE 公司生产部及全部十个分厂/事业部的各个工段班组,HE 公司的全部制造计划都已经在系统中进行生成、管理、执行和跟踪,实现了年度生产大纲、月度生产计划、项目生产滚动计划、项目技术准备滚动计划、部套计划、零件计划、工装计划、详细作业计划、生产进度跟踪和在制品台账等在MPC 系统软件平台中的协同管理,系统上线后整体运行状态良好。

通过生产部与各分厂的部套滚动计划协同、各分厂的协作计划协同、技术准备计划与生产计划的协同、项目滚动计划与项目节点交期的协同,HE 公司的制造计划实现了在MPC 软件系统平台上的综合协同。

原来最长8 个月,最短3 个月的计划滚动期,目前已经全部缩短到了1 个月以内,最短的缩减到了1 天。通过系统的持续运行,HE 公司的全部生产计划与生产数据在系统运行过程中得到了持续优化,使制造系统整体得到了优化。通过全面的计划协同,生产过程中贯彻执行了准时化生产,关键场地和大设备使用效率得到了保证,生产成本得到了有效控制,总体生产绩效得到了大幅提升,达到了降低成本和保证交货期的管理要求。