隧洞混凝土衬砌入仓分料装置的研发

赵 文 升, 张 彬

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 概 述

向家坝水电站南总干渠首部取水隧洞工程全长4.8 km,洞身开挖形式为马蹄形断面,纵比降为3/1 000~1/3 000,隧洞衬砌混凝土设计为钢筋混凝土全断面圆形衬砌,衬砌后净空直径为6 m,采用全圆针梁台车全断面混凝土衬砌施工。衬砌厚度随围岩类别的不同而变化,Ⅳ类围岩衬砌厚度为40 cm,Ⅴ类围岩衬砌厚度为50 cm。混凝土衬砌分仓原则上不大于12 m,30~50 m段设置结构缝,围岩类别发生变化的位置亦应设置结构缝。

该隧洞工程混凝土衬砌仓位长12 m,传统的混凝土入仓方法是通过HBT60输送泵接泵管推送混凝土至下料口入仓。为使混凝土下料均匀、左右仓面对称上升,往往需布置多处下料口,且需多名浇筑人员手动重复多次对泵管进行接长、拆卸或转移[1],才能保证每一仓混凝土的顺利浇筑。

采用传统方法进行针梁台车混凝土衬砌施工,其混凝土浇筑质量、施工进度、人员配置、施工成本等几方面均存在以下不足:

(1)混凝土浇筑质量。①针梁台车下料窗口高度不同,泵管多次接至下料窗口处,泵管连接、倒管频繁,混凝土管内停滞时间过长,极易造成堵管[2]。②局部下料窗口距离仓面高差大于2 m,混凝土入仓后易造成骨料与浆液分离,和易性较差,局部混凝土浇筑质量难以保证。③因多次倒运泵管,不易保证仓内左右对称下料而造成台车左右位移,进而影响到混凝土浇筑质量。

(2)施工进度。每一仓混凝土浇筑过程中接管、拆管、倒管频繁,导致混凝土入仓强度降低,最高入仓强度约为9 m3/h,12 m仓位最低需耗时15 h。

(3)人员配置。每一仓混凝土通常配置5名浇筑人员,浇筑过程中拆卸、安装泵管时需4名人员操作,且浇筑作业中断,浇筑工效很低。

(4)施工成本。①浇筑时间偏长,施工成本相应增加且影响施工进度。②泵管材料多次安拆易损耗,进而增加了施工成本。

如何提高混凝土浇筑质量、加快混凝土施工进度、减少泵管安拆及转移次数、降低混凝土衬砌施工成本,需要从混凝土入仓方式进行改进。项目部组织现场实地勘查与研究后认为在针梁顶部平台处安置混凝土分料装置可以解决上述问题。

2 混凝土分料装置

2.1 混凝土分料装置的组成

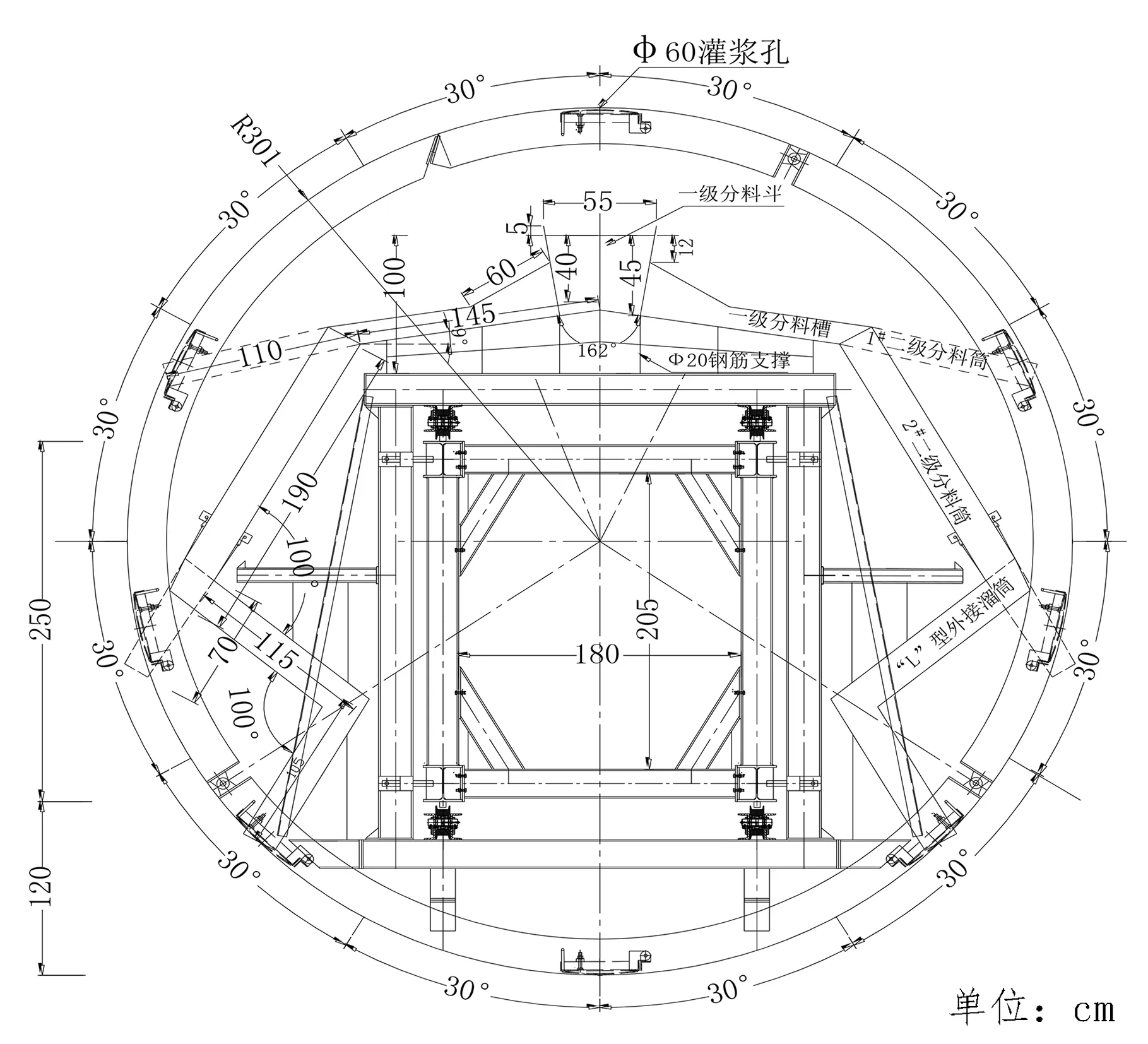

混凝土分料装置由一级分料斗、一级分料槽、二级分料筒、外接溜筒四部分组成。一级分料斗安装在针梁台车中部针梁顶部平台处,一级分料斗两侧与一级分料槽焊接连接,二级分料筒与一级分料槽采用插入式连接并用螺栓固定。外接溜筒采用拉筋穿二级分料筒端头吊耳连接[3]。混凝土分料装置组成情况见图1、2。

图1 一级分料斗

图2 二级分料筒

2.2 混凝土分料装置的技术参数

(1)一级分料斗。一级分料斗材质采用厚1.5 mm的钢板拼装焊接,结构为倒棱台体,自重约9.8 kg。顶面尺寸为50 cm×55 cm(宽×长),底面尺寸为40 cm×40 cm(宽×长),底面夹角为162°,高度为45 cm。一级分料斗两边开椭圆孔(孔高30 cm),椭圆孔处设启闭闸板(厚1.5 mm钢板)控制骨料的下泄。

(2)一级分料槽。一级分料槽材质采用1.5 mm厚钢板拼装焊接,结构为矩形槽形式,每个自重约13.7 kg,底宽40 cm,两侧边高20 cm,槽长145 cm,安放水平夹角为9°。一级分料槽与二级分料筒连接端底部有卡槽,缝宽1.5 mm,卡槽深10 cm,两侧边开螺栓孔(与二级分料筒连接后固定)。

(3)二级分料筒。二级分料筒采用直径200 mm、壁厚1.5 mm的钢管。以每侧一级分料槽为轴线设置2条二级分料筒,夹角为60°。二级分料筒有1#、2#两种规格:1#二级分料筒单个自重约0.75 kg,2#分料筒单个自重约1.3 kg。 1#二级分料筒长110 cm,2#二级分料筒长190 cm。每种规格与一级分料槽连接端都有10 cm长翼板,用于插入至一级分料槽卡槽内并与其连接。两种规格的二级分料筒按施工需求由人工更换。

(4)外接溜筒。外接溜筒材质采用直径200 mm、壁厚1.5 mm的钢管。包括两种结构:一种结构为“L”型溜筒,单个自重约1.5 kg。长边115 cm,短边105 cm,长短边的夹角为100°;另一种结构为直线型溜筒,单个自重约0.5 kg。将外接溜筒与二级分料筒连接端加工成方形喇叭口,二级分料筒嵌入喇叭口中用拉筋穿吊耳将外接溜筒与二级分料筒连接固定。“L”型结构连接后的二级分料筒与外接溜筒夹角呈100°。直线型溜筒与二级分料筒连接后起延伸至窗口的作用。外接溜筒按照施工需要可由人工自由拆卸与安装。

(5)加固装置。加固装置包括一级分料斗、一级分料槽的底部支撑结构和二级分料筒及外接溜筒的加固方式。底部支撑结构采用Φ20钢筋焊接桁架,桁架与平台焊接牢固,将桁架连接杆与一级分料斗四边交角处焊接固定;桁架与一级分料槽底部焊接固定。

二级分料筒之间用Φ20钢筋连接,结构稳定。外接溜筒上下左右外壁设置吊耳,用Φ20钢筋一段焊接在针梁台车翼板处,另一端与外接溜筒吊耳连接,以起到外接溜筒的固定作用。混凝土分料装置的结构尺寸见图3。

3 实施方法

3.1 装置与针梁台车关联

全圆针梁台车模板自带窗口,横向窗口布置在模板底部中心、反弧段、腰线部位、起拱部位、顶部中心处。除起拱部位窗口距离顶部窗口2.4 m外,其余窗口之间的距离为1.2 m。纵向窗口每隔3 m设置一排,共4排。混凝土分料装置出料口布置于中间两排窗口处出料。

图3 混凝土分料装置结构图

一级分料斗与一级分料槽在混凝土衬砌过程中于针梁台车上永久固定,二级分料筒为1#、2#两种规格,按照二级分料筒实际控制的窗口区域分别选用二者之一。1#二级分料筒控制起拱窗口与腰线窗口之间的浇筑区域;2#二级分料筒控制腰线窗口与反弧段窗口之间的浇筑区域;外接溜筒控制反弧段窗口与底部窗口之间的浇筑区域。

3.2 实施程序

混凝土分料装置安装完毕→一级分料斗进料→左右两侧一级分料槽分料→反弧段窗口以下混凝土浇筑→拆除“L”型溜筒→接直线型溜筒(该溜筒与2#二级分料筒连接)→腰线窗口与反弧段窗口之间区域混凝土浇筑→拆除2#二级分料筒并安装1#二级分料筒并与一级分料槽连接→腰线窗口与起拱窗口之间区域混凝土浇筑→泵管接至顶拱冲天孔处→起拱窗口以上混凝土浇筑。混凝土分料装置的实施情况见图4。

图4 混凝土分料装置立面图

4 技术先进性分析

4.1 混凝土浇筑时间对比

经对多仓混凝土浇筑时间进行统计对比后得知:采用分料装置进行混凝土衬砌后,由传统方法入仓平均需时16.35 h降低到平均12.19 h。多仓混凝土浇筑时间对比情况见图5。

4.2 分料装置的先进性

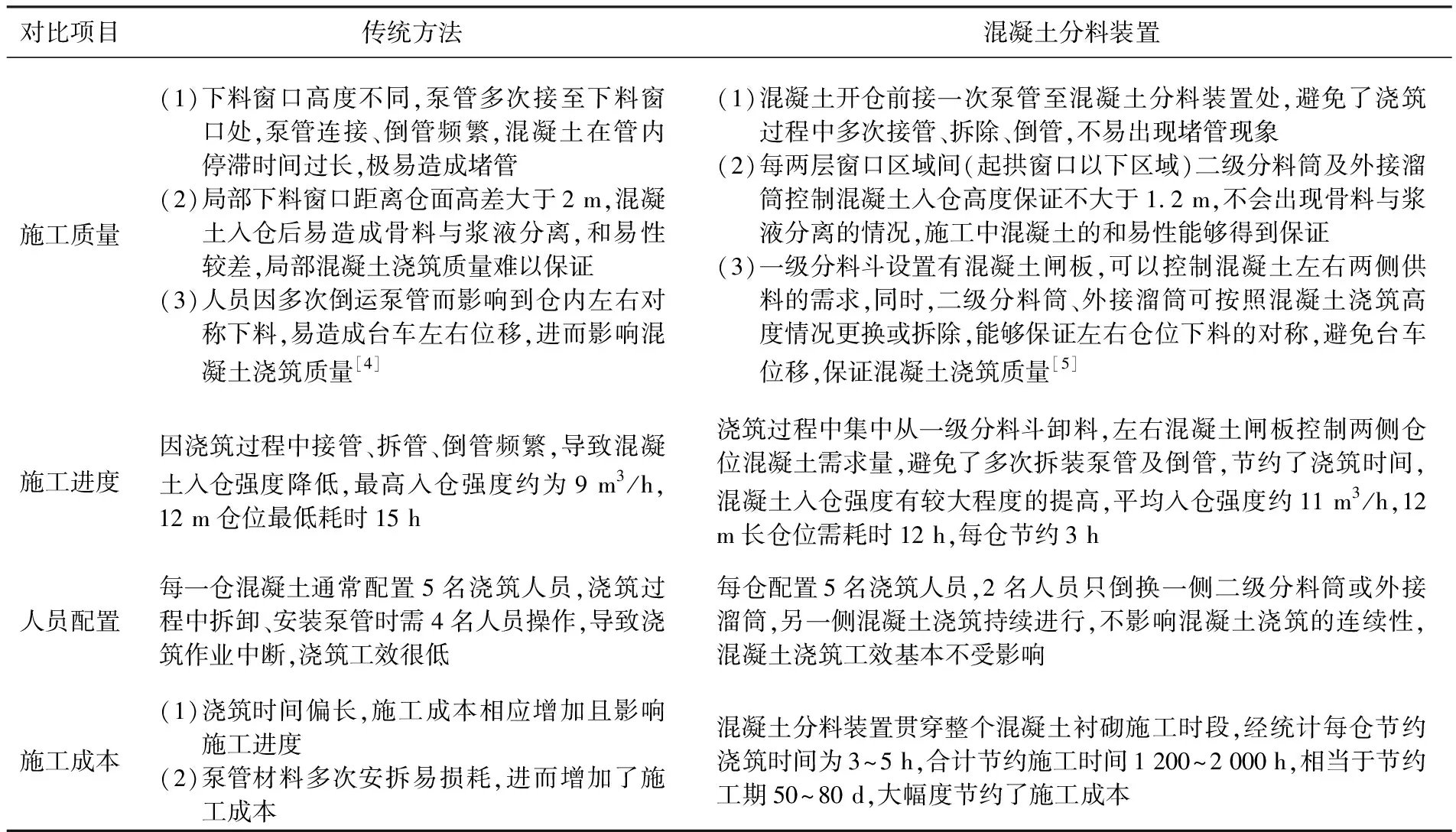

针对混凝土分料装置的实施与传统方法混凝土入仓从以下几方面进行了比较分析(表1)。

5 结 语

针梁台车混凝土分料装置结构单一、重量轻、造价低廉、操作简单、安装方便并可重复使用,每一仓混凝土浇筑到相应窗口后,只需人工更换对应的二级分料筒或外接溜筒,即能有效地解决混凝土衬砌过程中混凝土入仓后骨料分离及人工多次倒换泵管的情况出现,采用该装置,每一仓混凝土浇筑保证了连续作业,节约了施工成本,加快了施工进度,为隧洞混凝土衬砌施工顺利完成提供了有力保障。项目部自主研发的混凝土分料装置在实施过程中各项性能稳定,取得了成功,对类似隧洞混凝土衬砌施工具有一定的借鉴作用。

图5 混凝土浇筑时间分析图

表1 传统方法与混凝土分料装置技术先进性对比表