汽车白车身焊接强度检测

张超鹏

(广汽乘用车有限公司 511434)

0 引言

汽车的白车身由300多个钣金零件焊接而成,钣金零件的焊接强度直接影响的车身强度,因此对焊接强度进行检测和管控是必须要进行的工作。业内通常把焊接强度检测的方法分为无损检测和有损检测。本文重点介绍的无损检测主要包括外观检查、表面检查和内部质量检测。外观检查和表面检查主要是通过目视对比、手摸触感等方式进行检查。一般需要对焊点数量、大小、位置和焊核压痕深度等焊点的外观特性进行确认。而内部质量检测需要借助检测工具对焊点熔深情况进行确认,常用的检测工具有超声波检测仪或X射线检测仪。

1 焊点外观检查的方法

焊点外观检查通常是用目视和触摸2种方式相结合的检查方法。通过外观检查可以识别裂纹、气孔、压痕过深、压痕不足、发白、焊核小和半点焊等问题。检查岗位需要有足够的光源,检查岗位应该有异常焊点的示意图或者实物。因为外观检查原本就需要足够的经验方可进行,当实物与经验出现争议或者模棱两可时,通过对比图示或实物进行判断,可有效减少误判或者漏判。

2 焊点内部检查的方法

焊点内部检查通常是使用X射线或超声波对焊点内部缺陷进行检测。X射线在穿透物质时会出现衰减,通过衰减的特性来对焊点内部的融合情况进行成像,最终检测焊点熔融的情况。由于受X射线波长的制约,微米级的缺陷不能通过X射线成像来检测。

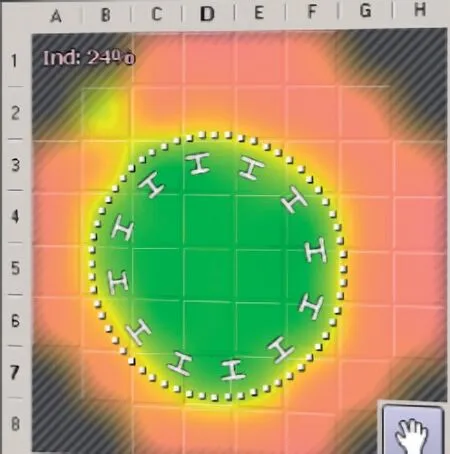

超声波可以直接穿透金属材料,并且在遇到界面的边缘时会发生反射。通过对反射的超声波进行收集,将收集到的回波转化成电信号,再将电信号转化成图像,最终实现对焊点熔核和缺陷进行成像(图1)。易操作、高灵敏度、无辐射和低成本是超声波测量的优点[1]。目前超声波测量的主要难点是无法直接对焊点缺陷定性,需要进一步拆解才能确认。

图1 超声波焊点测量结果

3 焊点外观要求以及内部熔深要求

3.1 焊点的外观要求

不同的检测方法都有各自的优缺点,通常按照对焊点作用和重要度对焊点进行分类。以某品牌乘用车企业要求为例,将焊点分为3种,即关键焊点、重要焊点和一般焊点。

3种焊点外观要求如下。

(1)关键焊点在理想状态板材表面压痕深度p≤10%t(t表示板材厚度),可接受标准为p≤30%t。

(2)重要焊点在理想状态p≤10%t,可接受标准为p≤30%t,对于外观可视表面的焊点,要求p≤10%t。

(3)一般焊点在理想状态p≤20%t,可接受标准为p≤30%t。

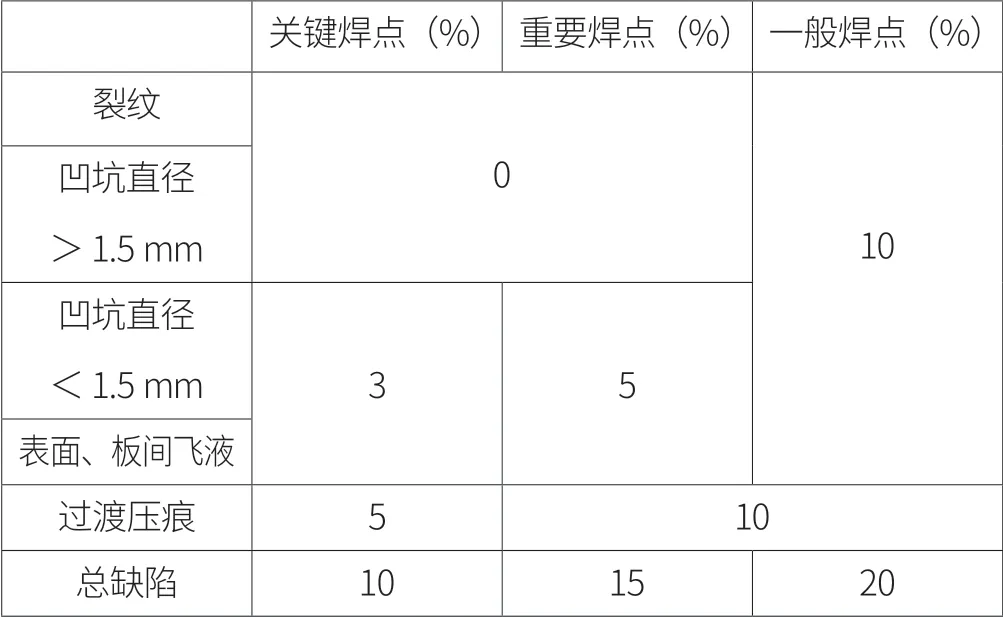

对于焊点熔深的外观要求如表1所示。

表1 焊点熔深的外观要求

3.2 焊点内部熔深要求

除了焊点的外观要求外,焊点强度质量的另一个考核标准就是焊点内部熔深。焊点焊核的熔深与板材厚度、板材层数以及材料等因素有关,因此对不同情况下的焊接熔深都要有明确的要求。

以某乘用车为例,对焊点熔深做出针对性的要求。其中,最小熔合值(X,X')按照焊核直径的80%范围进行测量。一般焊点的熔深F必须要满足以下2个标准,即20%≤Fmin(X'/T',X/T) 和Fmax(y'/t',y/t)≤90%。

当测得的焊点内部存在缺陷时,焊点的盘点标准应该以表2的标准进行判定。

表2 焊点内部缺陷的判断标准

表中L指缺陷长度,D指要求焊核直径,焊点内部缺陷区域面积为a,焊点熔核的面积为A。

当焊点满足上述外观要求和内部质量要求后,焊点的强度才可以得到有效的保证。反之,当我们在已知焊点规格以及板材规格时,也可以通过查表的方式找到对应的焊点质量要求。

4 焊点检测方法选择

为保证焊点质量达到以上要求,必须对所有的焊点外观进检查。另外,除外观检查外,焊点内部的质量也需要进行相应的检测。超声检测对面积型缺陷的检出率较高,可检测零件内部尺寸很小的缺陷,灵敏度高,并且具有成本低、速度快、设备轻便、对人体及环境无害以及现场使用方便等优点[2]。一般汽车钣金零件的 焊点数量庞大,且焊点分布在各个零件单品的链接处,大型的检查设备不方便进行检查,因此超声波检测往往被当做焊点内部质量检测的首选方案。

当然,因为超声波测量结果无法直接对焊点异常进行定性,所以在出现不能确定的异常时,需要增加X射线照射复检,辅助进行检测结果定性工作。

5 检测频率的制定和检测面所需条件

5.1 检测频率的制定

钣金零件的焊点质量检测包括外观质量检测和内部质量检测。通常所有的焊点都要求进行焊点外观质量检测,所以对焊点外观进行检测后再进行内部质量检测。内部质量检测通常使用抽检的方式,对保证抽检的结果具有参考意义,所以一般选取生产首末件进行检测。

另外,若在生产过程中存在影响焊点质量的变化点(如焊极头更换、焊极头修磨),也应该对变化点前后的焊点质量进行抽检。

5.2 检测面所需条件

由于超声波检测和X射线检测都是利用“波在不同状态的板材中折射/反射”的原理进行测量和成像,所以焊点检测面的粗糙度必须满足R≤6.3 μm。当R>6.3 μm时,检测波在焊点表面就会发生折/反射,导致对焊点内部进行成像时出现伪缺陷,从而造成焊点内部质量判断失误。

所以,在对焊点检测前,必须对焊点的外表面进行清洁,必要时可进行适当的处理,以此避免因外表面的异常,而对内部质量产生误判。

6 结束语

汽车钣金零件的焊接质量决定了最终的产品质量,焊点质量的检测因此显得相当重要。为了保证质量,就必须要选择合理的检测方法,严格按照检测要求及规范进行执行。