生活垃圾气化焦油非原位裂解实验研究

王德锋 马 懿 郑仁栋 蔡银科 王国斌

杭州临江环境能源有限公司

0 绪论

气化技术的出现,为生活垃圾无害化资源化处理提供了技术支持,但由于垃圾组分不稳定性、气化炉设计工艺及后续运行等限制,造成气化过程中副产物焦油的产生,焦油的出现极大限制了此技术的广泛应用[1-3]。焦油在温度相对较低的下游管道会发生凝结,造成管道的堵塞和设备的腐蚀;同时气化产生的焦油占了生活垃圾气化产物的很大一部分能量,因此气化焦油的再利用,是实现生活垃圾高值化利用的关键[4]。

目前,焦油的脱除处理技术主要分为两种,其中一种是炉外脱除方法(非原位),焦油的炉外脱除技术可通过优化操作条件、裂解工况达到焦油脱除效果。温度是影响焦油裂解的首要因素,高温裂解法,意味利用电加热或者生物质燃烧放热,使炉内维持较高温度,焦油分子在高温下受热,化学键断裂,大分子焦油受热分解成小分子有机物,如CO,H2和CH4。水蒸气作为气化剂能有效提高焦油转化率,同时产生富氢可燃气[5]。催化裂解法是焦油脱除的有效方法之一,相比于纯高温裂解法,催化裂解法节省了因维持较高温度所需要的能量,但催化剂制作成本高,回收难度大,且易失活等难题同时制约着催化裂解法的应用。

生活垃圾气化焦油非原位裂解,旨在研究设备运行工况对焦油裂解的影响。本实验通过水平固定床气化炉,模拟生活垃圾气化焦油非原位裂解过程,研究裂解温度、水蒸气浓度对焦油裂解的影响及作用机理,为后续工程实际的应用提供理论支持。

1 实验设备与方法

实验装置如图1所示,生活垃圾气化焦油非原位裂解在水平固定床气化炉内进行,气化炉由焦油蒸发段、恒温段以及裂解段组成,炉内温度由K型热电偶控制,K型热电偶分布于各段中心,对温度控制精度约为±1℃。实验氛围为N2,N2流速由质量流量控制器调节。实验前的准备步骤包括:1)将载有固定质量焦油的石英舟放置在气化炉蒸发段中心;2)连接实验装置并检测密封性后,以1 L/min的流速通入N2并维持10分钟,吹尽管内空气,维持管内惰性气氛。焦油裂解实验时,在气化炉裂解段温度达到设定温度并稳定十分钟后,蒸发段开始程序升温,被蒸发出的焦油随载气N2(220 ml/min)流经高温裂解段并受热发生裂解重组,生成CO、H2、CH4、CO2等不可凝性气体、黏在壁面的固相炭黑以及被二氯甲烷和丙酮混合溶液捕集的焦油和少量水分,三种三相产物。待蒸发段加热到终温500℃并恒定十分钟后,关闭气化炉电源,同时调节阀门密封排水集气筒,炉内继续通N2以防止炭黑或焦油氧化,直至温度降到室温,此间气体被排到大气。气体经末端排水集气装置收集并根据排水量统计气体总体积产量;固相炭黑产量由差减实验前后石英管的质量得到;液相产量根据差减实验前后洗气瓶、变色硅胶以及皮管质量得到。集气筒内的气体通过气相色谱仪(GC-TCD)检测具体成分(CO、H2、CH4、CO2)含量,气体每百克焦油产量根据式1-1计算。

其中T为每百克焦油蒸发量所对应的气体总产量,Mi为气体 CO、H2、CH4、CO2的摩尔质量,Xi为GC-TCD检测出的气体成分含量,V(L)是经排水集气法算得的气体总体积,MTar为焦油的蒸发量,实验前期,经多次测试焦油在500℃蒸发温度工况下蒸发率为74%。

2 实验结果与讨论

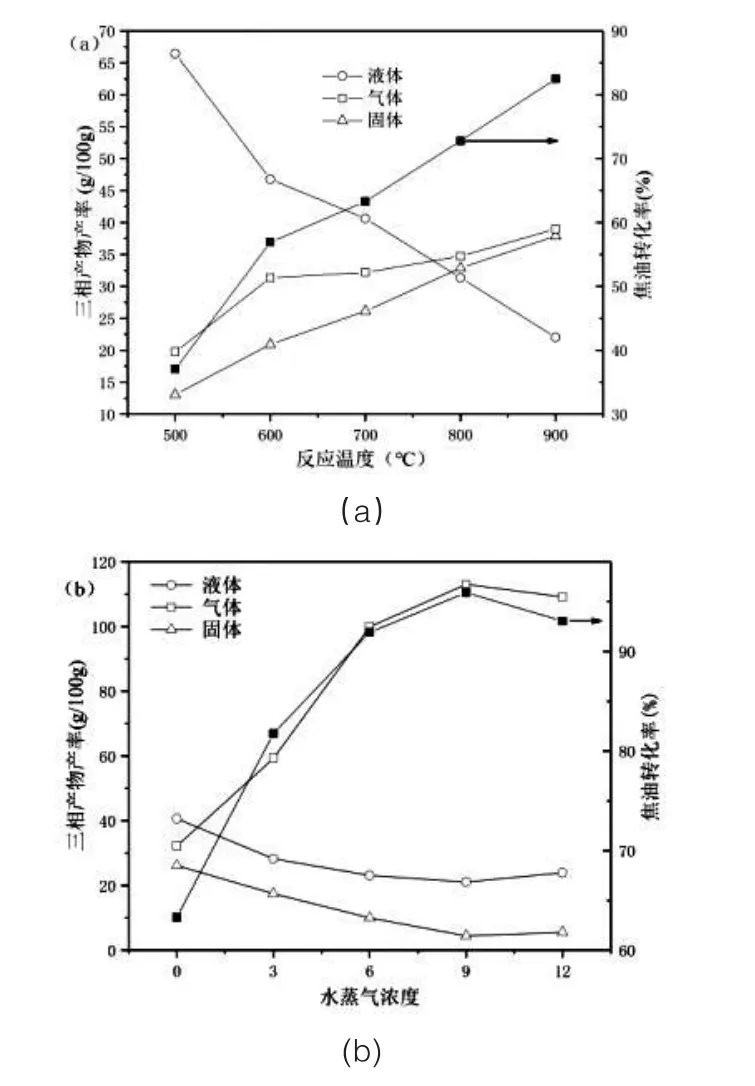

反应温度是影响生活垃圾气化焦油二次裂解效率的主要因素,如图2及式2-1所示。

图2 反应温度和水蒸气浓度对焦油裂解三相产物分布及焦油转化率的影响

焦油热裂解的产物有三类,分别为固相炭黑、含有焦油的液相,以及被末端装置收集的不凝性气体。热裂解是吸热反应,随着反应温度的升高,三相产物分布呈现一定规律性。

当反应温度从500℃提高到900℃,液相产量从66.3 g/100 g降低到22.03 g/100 g,与此同时炭黑产量却随着温度升高而升高,具体表现为500℃(13.07)〈 600 ℃(20.91)〈700 ℃(26.14)〈800 ℃(32.88)〈900 ℃(37.87),实验结果与相关的研究相同,随着实验温度的升高液相回收率降低,固相回收率增加[6]。其主要是因为焦油的热裂解是一个吸热反应,反应温度的升高为焦油裂解提供了更多的能量从而促使更多的焦油裂解并转化为炭黑。而诸如CO,H2,CH4和CO2之类气体的产量也会随着裂解温度的升高而升高,合成气的产量从500℃时19.74 g/100 g增加到900℃时的38.99 g/100 g[7]。由实验结果发现,温度在影响焦油裂解方面起着相当重要的作用。液相产物经旋转蒸发分离后得到主要成分为轻质类的焦油,结果发现,反应温度的升高促进了焦油的裂解转化,焦油转化率由500℃工况下的37.06%升高到了900℃时的82.47%。另一结果,各个反应温度工况下三相产物之和并未达到100%,其可能是因为如CO2、H2S分子等水溶性气体部分被水溶解,从而导致三相产物与原料没有100%守衡。

水蒸气的加入能促进焦油重组反应的进行,具体反应式可由式2-2表示。水蒸气注入浓度的不同将严重影响反应的进行。一方面,在水蒸汽注入浓度较低阶段,水蒸气参与的反应导致气体总产量以及焦炭消耗速度显著增加,且随着水蒸气注入浓度的增加气体产量及固相炭黑消耗量逐渐增加,但随着水蒸气注入浓度的进一步提高,气体产量和炭黑消耗量呈下降趋势。由式2-3可知,水蒸气的注入同时促进了水煤气反应的进行,此反应的进行促进了炭黑的消耗和气体产量的增加。随着水蒸气注入量从0提升到9 vol.%,N2气体产量从32.2 g/100 g稳定增加到113.15 g/100 g,炭黑产量从26.14 g/100 g降至4.45 g/100 g,液相成分经旋转蒸发后反应9 vol.%N2水蒸气注入浓度时焦油转化效率最高,为95.91%,随着水蒸气注入量的增加,焦油转化率稍有降低。类似研究结果在(甲苯水蒸汽重整)中也有报道[8,9],水煤气反应是吸热过程,随着注入水量的不断增加,炉内能量在维持热裂解反应、重组反应、水煤气反应进行的同时还要保证水的气化状态,而水的气化需要吸收大量的热,当注入量大于9 vol.%N2时,反应向左倾斜。水蒸气的过量注入导致气化炉内热量的损失从而引起炉内温度的不正常波动,进而降低了焦油的转化效率[10]。

3 结论

通过水平固定床气化炉,模拟生活垃圾气化焦油非原位裂解过程,研究了反应温度和水蒸气注入浓度对焦油二次裂解的影响,实验结论如下:

1)反应温度是影响生活垃圾气化焦油二次裂解的主要因素,反应温度的升高促进了焦油的裂解转化,焦油转化率由500℃工况下的37.06%升高到了900℃时的82.47%,与此同时焦油三相裂解产物之一固相炭黑随着反应温度的升高产率增加,合成气的产量从500℃的19.74 g/100 g增加到900℃的38.99 g/100 g。

2)水蒸气的加入能促进焦油重组反应的进行,同时水蒸气注入浓度的不同将严重影响反应的进程。水蒸气的加入通过消耗焦油裂解副产物固相炭黑从而导致固相炭黑产物的减少气相产物的增加,且存在最佳水蒸气注入浓度9 vol%N2,此时焦油转化率为95.91%。