大采高工作面防片帮机理及深孔注浆加固研究

赵玉亮

(山西晋煤集团古书院矿,山西 晋城 048000)

赵庄1307 工作面均为大采高工作面,由于采高较大,且煤层顶板赋存一层较薄的夹矸泥岩,泥岩强度较低,支架支护时支撑力过大容易致泥岩垮落,严重时甚至发生冒顶事故。针对该情况,需进行片帮原因分析,并且找到相应的措施,为接下来的大采高工作面提供经验。

1 概况

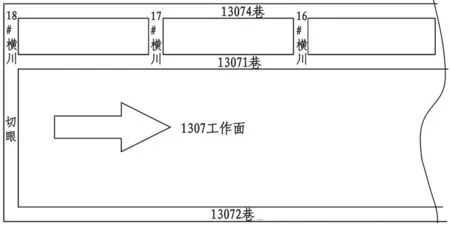

1307 工作面开采3 号煤层,工作面埋深568.5m,煤厚5.4m,煤层均匀,厚度变化不大。工作面布置如图1 所示,13074 巷与13071 巷为进风巷,13072 巷为回风巷。由于该工作面与1306 工作面临近,地质条件极为相似,故而工作面发生片帮、冒顶等事故的风险较大,严重制约着工作面安全快速回采。

图1 工作面布置示意图

2 煤壁片帮原因分析

根据之前回采大采高1306 工作面的经验,经过总结分析,煤壁片帮有以下几个方面的原因:

(1)工作面采高较大

由于工作面采高大,推进速度快,在高强的开采强度下,工作面超前支承压力较大,致使处于应力增高区的煤体破碎。当工作面推进至破碎煤体位置时,煤壁极易在支架护帮板的挤压下进一步碎裂,导致大面积片帮冒顶。煤壁片帮概率和严重程度随采高的增大而增强。

(2)工作面受地质构造的影响

回采1307 工作面前,对工作面前方地质构造进行了三维地质勘探,结果表明:1307 工作面前方共有大小断层12 个,其中7 个断层即将在工作面回采过程中揭露。工作面过断层时,顶板错动较多,当煤层大于支架最大支护高度6.2m 时,支架无法提供强有力的支护阻力防止顶板下沉等。如果该断层影响区域较大,巷道顶板长时间无法得到有效的支撑,将造成极大的安全隐患,影响工作面的稳定。

(3)工作面顶板为复合顶板

1307 大采高工作面煤层上存在厚度为1.2m 的泥岩,泥岩的强度小,特别容易垮落,遇水风化。泥岩上有一层较薄的煤线,不同地方赋存情况不同,厚度不一致,但由于自身强度均较小,容易破碎,导致支架无法有效接顶,从而导致煤壁片帮及顶板冒顶。

3 煤体裂隙发育特征探测

为了解工作面煤体破碎程度,采用煤体注水的方法,探测工作面前方煤体的裂隙发育,通过注水速率以及注水量分析该区域裂隙的发育程度。

3.1 裂隙注水探测试验

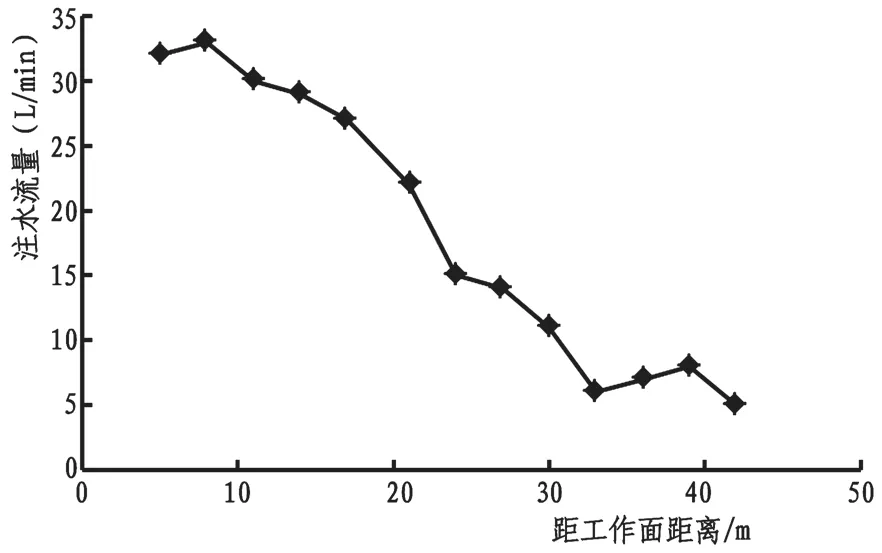

注水试验在1307 工作面顺槽展开,在1307 工作面布置4 个直径为92mm 的钻孔,打钻深度为45m。首次注水在钻机每钻进5m 时停下,之后每钻进3m 进行该段注水测试,每段分为3 个小阶段,即每米一次,进行历时5min 时长的注水。注水时对孔口进行封堵,封孔压力约2 MPa,注水压力保证在0.5MPa 的稳定水压。将测试结果取平均值,测试结果以1 号孔为例,工作面距离与注水量关系特征如图2 所示。

图2 工作面与注水量关系特征

由图2 可知,注水量整体随着钻孔深度增加逐渐降低,表明距离工作面越远,煤体内部裂隙发育程度越低,煤体整体性较好。并且,从图中还可以看出,距离工作面6~10m 处的注水量最大,证明由于采高较大,工作面超前支承应力对煤体影响较大,煤体产生了很多节理等结构面,注水量31~34L/min。随后注水量缓慢降低,在距离工作面18m 后,注水量开始骤减,表明超前支承应力升高区影响范围约为18m。在钻孔深度为32m 左右注水时,注水量达到最低约7L/min,且之后的注水量保持稳定,在7~9L/min 范围内波动,表明32m 之后即为原岩应力区域,煤体只有较少的裂隙发育。

根据距离工作面距离与注水量的关系,可以将工作面前方破碎煤体进行划分。0~12m 裂隙发育程度最大,为裂隙发育区;12~32m 范围内,煤体裂隙发育程度高于原岩应力区煤体,故而划分为裂隙缓慢增长区。

3.2 测窗法观测裂隙试验

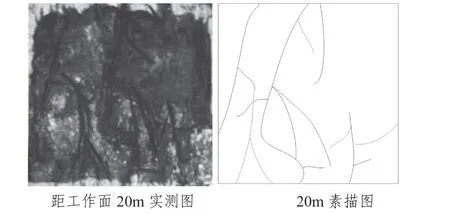

为了进一步探明工作面前方煤体内部裂隙发育程度和发育规律,工程实践中同时采取了煤壁测线法对煤体的裂隙发育程度展开监测。在13072 巷工作面前方60m 处布置,测线水平布置在巷道中部,长度约10m。观测与测线相交的裂隙的数目、裂隙的迹长及大致发育倾向。当工作面不断推进时,煤壁的裂隙发育程度会发生变化。如图3 所示为从距离工作面60m 推进至距离测点20m 时测点煤体的发育过程。测点起初距离工作面60m。

由图3 可知,工作面距离测点60m 时,测线范围内煤壁较为完整,只有少数纵向裂隙,未受到采动影响;距离工作面30m 时,测线范围内煤帮裂隙数量逐渐增加;距离工作面20m 时,测线范围内煤帮裂隙数目增长速度明显加快。根据对所有裂隙总量统计,煤壁裂隙发育主要以纵向劈裂型裂纹为主。

图3 测窗裂隙发展实测与素描图

随着工作面的回采,测窗内煤体的裂隙会持续扩张,最终相互贯通,形成较大、较深的裂隙。工作面前方20m 范围内,裂隙以大型裂隙为主,并且裂隙发育速率最快,短裂纹加速向长裂纹发展,并以纵向发育的裂纹为主,煤壁裂隙并逐渐形成网状裂隙组合。

4 深孔注浆方案及效果考察

4.1 深孔注浆方案

在大采高工作面顺槽中共施工钻孔34 个,钻孔孔径75mm,钻孔间距5m,最终钻孔施工深度基本在80~100m。钻孔布置情况如图4 所示。

图4 13071 巷试验钻孔布置图

钻孔分为三个区域,每个区域四个钻孔,间距5m,排距5m,平均距离工作面30m、40m、50m 范围。第一区域的钻孔,共计使用注浆材料14.5t,第二区域钻孔使用注浆材料12.08t,第三区域使用注浆材料7.4t。

综合分析后可知,距离工作30m 范围使用注浆量最大,说明该区域裂隙发育程度最高;随着距离工作面距离增大至40m,注浆量减少了16.69%,表明裂隙减小;增大至50m 时,注浆量仅为第一区域的51.03%,由于该区域处于原岩应力范围,故而裂隙较少。

由此可以看出,距离工作面距离越近,裂隙发育程度越高,注浆量也就越大。仅考虑注浆量的情况下,注浆位置越靠近工作面越好,但距离工作面越近煤体越破碎,钻孔无法正常施工,且存在漏浆现象,同时材料凝固时间较短。综合考虑以上因素,将工作面深孔注浆的合理时机和区域确定在超前工作面30~40m 范围内。

4.2 钻孔窥视结果

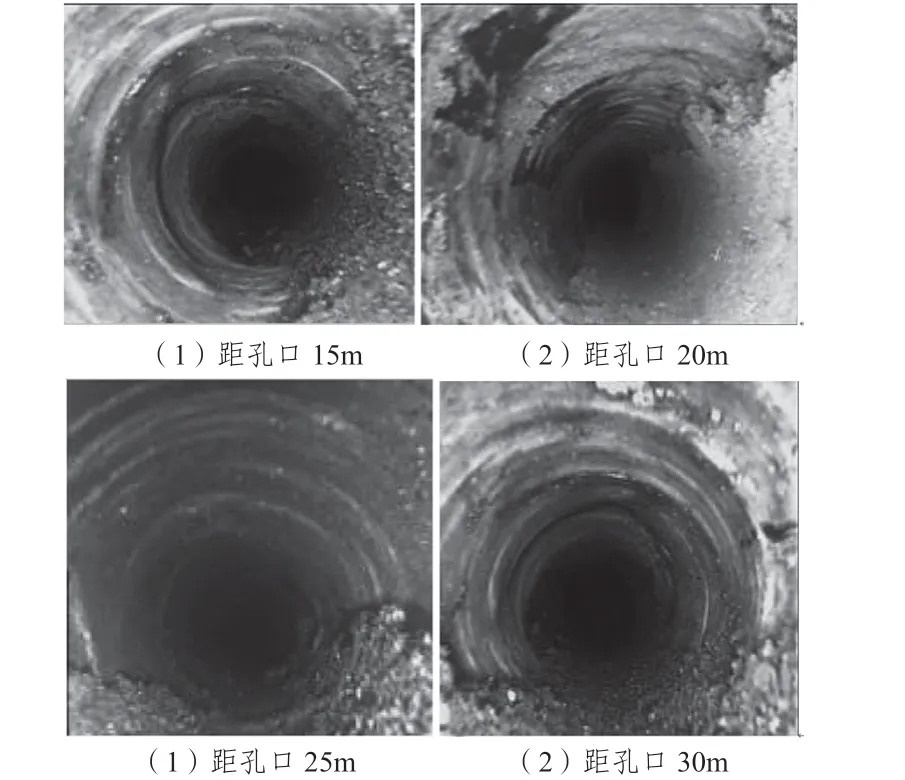

钻孔窥视能够较好地观察注浆后煤体内部情况,是检验注浆效果的有效手段。因此,1307 工作面深孔注浆完成后,选择一些注浆钻孔进行窥视,通过对不同深度(15m、20m、25m、30m)的钻孔内部孔壁完整性展开分析,对此次深孔注浆加固的效果进行考察。不同深度钻孔窥视图如图5 所示。

从钻孔窥视结果可以看出,距孔口15m 内由于裂隙最发育,故而浆液最多。随着深度增加,裂隙越来越少,煤体内部浆液注浆减小。注浆加固后,钻孔成孔效果良好,浆液完全填充在煤体中的裂隙中,并且将周围较破碎的煤体胶结在一起,使得煤体整体稳定性大幅提高。钻孔窥视表明,30m 范围内的深孔注浆有效加固了1307 大采高工作面极易冒顶、片帮区域,使煤体内部结构完整。

图5 注浆后钻孔窥视结果

5 结论

(1)大采高工作面往往面临严重的片帮问题,深孔注浆加固成为防止片帮的有效措施。

(2)通过工作面分段注水试验,探明工作面前方裂隙发育情况,将工作面前方破碎煤体划分为裂隙发育区(0~12m)和裂隙增生区(12~32m)。开展测窗法观测裂隙,发现工作面前方20m 范围内,裂隙发育速率最快,以纵向发育的裂纹为主,煤壁裂隙并逐渐形成网状裂隙组合。

(3)设计深孔注浆方案,开展工作面深孔注浆加固。钻孔窥视考察结果表明,注浆加固后煤体内部完整,注浆加固效果良好。