化学法去除叶片表面涂层附着物研究

孙 畅 李庆春 黄义辉 马俊峰

(沈阳黎明航空发动机有限责任公司,辽宁 沈阳110043)

1 概述

航空发动机的叶片造价都比较高,若能对叶片进行修理,延长其使用寿命,减少报废率,将会带来巨大的经济效益。在对叶片的除涂层修理中,化学法与机械法相比具有更大的优势,化学法不易产生变形,对于成熟的化学法除涂层工艺可批量加工,经济效益高,且合格率可达100%。但是若是化学试剂选择不当,可能会造成零件基体腐蚀,带来安全隐患。本文将根据叶片基体材料及涂层组成,结合零件试车后表面的实际状态,选择合适的前处理及化学法去除涂层溶液,通过试验确定合适的去除工艺路线及工艺参数,使其不能对基体材料有腐蚀,确能够与涂层附着物反应从而达到去除目的。

2 试验目标

2.1 100%去除叶片叶尖粘连的Ni-Cr-Al/Ni-Cg 涂层附着物

2.2 涂层去除后叶片基体无荧光显示

2.3 涂层去除后叶片基体无过腐蚀现象

3 试验内容

本文所修理的叶片零件基体材料为GH4169,涂层附着物为镍铬铝- 镍石墨(Ni-Cr-Al/Ni-Cg)涂层。硝酸可与涂层中的Ni、AL 等金属反应,造成涂层剥离,实现除涂层目的。同时硝酸不会对该材料产生腐蚀,而是在其表面生成一层钝化膜,安全可靠。因此本文将采用不同配比、温度等参数进行选择试验,最终确定出去除镍铬铝- 镍石墨涂层附着物的工艺方法。本试验中涂层去除效果检验手段首先采用宏观目视检查方法,目视检查合格的零件继续进行荧光检查和金相检查,进一步判断零件涂层是否去除干净以及零件基体是否产生腐蚀。

3.1 试验材料及化学药品

本文用到的试验材料为带有镍铬铝- 镍石墨(Ni-Cr-Al/Ni-Cg)涂层的故障试验件及喷涂有镍铬铝- 镍石墨(Ni-Cr-Al/Ni-Cg)涂层的GH4169 试片。所用的化学药品为硝酸、积碳清洗剂、碳酸钠。

3.2 试片除涂层试验

配置不同浓度的硝酸,分别对喷涂Ni-Cr-Al/Ni-Cg 涂层的GH4169 的试片进行除涂层试验,试验结果为在室温条件下,在浓度为400g/L 以下的硝酸溶液中,Ni-Cr-Al/Ni-Cg 涂层几乎不反应或者反应缓慢,当浓度为450g/L 时,反应变得较为明显,50min 后涂层去除干净。当浓度达到500g/L 时,除涂层反应较为剧烈,大约30min 后,涂层去除干净。当浓度提高到600g/L 时,除涂层反应仍然剧烈,涂层去除时间约为30min。从试验结果可以看出,当硝酸达到一定浓度后,继续提升浓度,并未明显提高涂层去除效率。可以得出去除试片上喷涂的Ni-Cr-Al/Ni-Cg 涂层工艺参数为:硝酸浓度:500g/L,温度:室温。

3.3 故障叶片试验件除涂层试验

根据试片除涂层试验结果,对带有涂层附着物的故障叶片试验件进行去除试验。然而叶片试验件在500g/L 中的硝酸溶液中却并不反应。将硝酸浓度提升至750g/L,去除效果仍不明显。通过升高溶液温度的方式再次进行去除试验,叶片涂层仍无反应。

由于试片与叶片除涂层反应情况不一致,对二者差异情况进行了分析,正常喷涂的Ni-Cr-Al/Ni-Cg 涂层颜色为浅黄色,而叶片上粘连的Ni-Cr-Al/Ni-Cg 涂层附着物却是黑色。根据叶片工作环境和附着物状态推断,叶片叶尖上粘附的Ni-Cr-Al/Ni-Cg 涂层在高温高速运转工作条件下,部分成份可能被烧结成积碳,涂层被包裹在积碳里面,无法与硝酸溶液接触。因此在进行除涂层前先对叶片进行除积碳清洗。除积碳后再在500g/L 的硝酸溶液中进行涂层附着物去除试验,通过观察发现,涂层与溶液发生了较为明显的反应。但在该参数下,涂层去除时间较长,大概需要3 小时。为提高除涂层效率,调整除涂层工艺参数,分别通过提高溶液浓度和温度的方式进行工艺参数选择试验。最终认为硝酸含量500g/L,溶液温度50℃为附着物去除最佳工艺参数。确定的工艺流程为:除积碳→热水洗→冷水洗→硝酸除涂层→冷水刷洗→中和→冷水洗→吹干→验收。除积碳选用积碳清洗剂,目的为清除涂层表面被烧结的成份,以便露出涂层本身;水洗的目的为去除残留在零件表面的积碳和除积碳清洗剂残夜;在硝酸除涂层过程中,可取出叶片采用软毛刷或者脱脂棉等对涂层位置进行刷洗,去除已经松动的涂层产物,提高反应效率。涂层去除干净后,在碳酸钠中和槽液中清洗,去除零件上残留的酸液。

4 试验结果

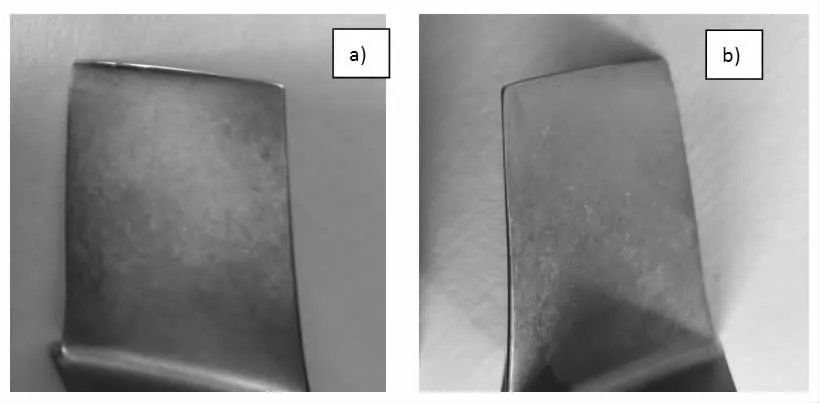

涂层附着物去除前后的零件表面状态如图1 所示,从图中可以看出涂层附着物去除前,整个叶身表面有一层氧化色,叶尖位置有黑色粘附物质,除涂层后的叶尖黑色附着物清除干净,无目视可见的附着物残留,叶身的氧化色消失,恢复了原本的金属光泽,符合目视检查验收要求。

图1 涂层附着物去除前后表面状态对比a) 去除前;b) 去除后

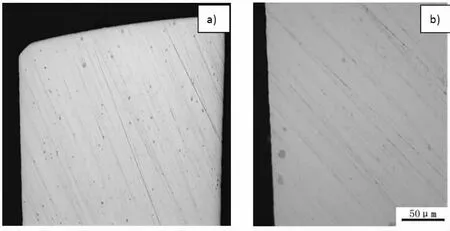

将除涂层后目视检查合格的叶片分别进行荧光检测和金相检测。荧光检测结果为涂层附着物位置及叶片的其他表面均无任何的缺陷显示,这表明去除涂层附着物的过程中未增加新的缺陷。金相检测结果为零件表面涂层附着物全部去除干净,无过腐蚀现象,金相图片见图2、图3。两种检测结果都表明试验确定工艺方法和工艺参数能够满足去除涂层附着物验收要求,可以用于叶片粘连的Ni-Cr-Al/Ni-Cg 涂层附着物去除。

图2 叶片涂层去除后金相照片a) 叶身基体;b) 涂层截面

5 应用前景

试验中确定的化学法去除涂层附着物技术对零件基体尺寸没有影响,不会对基体产生腐蚀或基体缺陷,成本费用低,操作简单,工作效率高,对环境要求不苛刻,而且在去除叶片涂层附着物的同时,可去除叶片在工作中产生的氧化色,提高了零件表面的外观质量。解决了发动机试车后叶片粘连涂层修理困难,换件率高难题,提升了零件修理的质量稳定性。目前已成功应用在某系列型号发动机转子叶片附着物的去除生产中,去除效果良好,合格率100%。该技术可以推广至所有类型零件的该类涂层附着物去除修理中,因此具有广阔的应用前景。

——会偷偷侵蚀你的发动机!