冷轧带钢表面起皮缺陷分析

郭云侠,张 迪,于 帅,王道远,黄贞益,李 翔

(1.安徽工业大学冶金工程学院,安徽马鞍山243032;2.南京钢铁股份有限公司科技质量部,江苏南京211500)

带钢表面质量是钢厂产品质量的保证,在钢铁的生产销售中,冷轧带钢表面质量不仅会影响企业的直接经济效益,还会影响企业的整体形象和声誉。随着21世纪科学技术水平的不断提高,冷轧带钢在工业、军工用品、航天业及电子行业中的应用越来越广泛,对其表面质量的要求也越来越高。表面缺陷是影响冷轧带钢表面质量的主要因素,其中起皮缺陷是最为常见的表面缺陷。研究表明[1-3]:起皮缺陷严重影响冷轧带钢产品的表面质量,且对冷轧带钢的力学性能产生不利影响,严重的甚至造成安全问题。庄伟[4]对精密合金Ni42炼钢冷轧起皮缺陷产生的原因进行了研究,结果显示,冷轧起皮缺陷主要是炼钢过程产生的不规则形状的铝复合夹杂物和连铸结晶器中卷入的保护渣引起的,通过对Al 及Si 的复合脱氧方式、渣洗、VD(vacuum degassing)真空精炼、连铸结晶器流场等控制技术进行改进,冷轧起皮缺陷得到显著改善。曾建华等[5]分析了低碳铝镇静钢冷轧起皮缺陷成分差异、夹杂物类型、数量密度和尺寸分布情况,结果表明:夹杂数量密度较大和粒径大于20 μm的钠盐类夹杂较多是引起低碳铝镇静钢冷轧起皮的主要原因;为减小卷渣可能性,通过增加保护渣表面张力和黏度来优化保护渣成分。金晓光等[6]对DQ1J钢冷轧薄板表面“翘皮”缺陷产生的原因进行分析,结果表明:钢包顶渣中FeO含量较高,炼钢工序中连铸防堵吹氩量过大,浇铸时结晶器中钢水透过保护渣层有较多气泡冒出;在RH(即钢液真空循环脱气法)精炼前对钢包顶渣进行改质处理和调整、适当控制连铸中间包塞棒等可有效改善该缺陷。鉴于上述研究成果,为消除冷轧带钢表面缺陷,文中以某钢厂生产的冷轧带钢表面出现的不同类型起皮缺陷为研究对象,分析冷轧带钢表面起皮缺陷的成因,探究控制起皮缺陷的主要措施,以期为冷轧带钢的生产提供有益借鉴。

1 实验方法

实验用冷轧带钢为某钢厂生产的Q345B钢,其化学成分(质量分数,%)为C 0.169 8,Si 0.196,Mn 1.414 6,Cr+Mo+Ni 0.082 8,Nb 0.012,Ti 0.002 8,V 0.002,Sn 0.0023,Sb 0.001 4,S<0.02,P<0.015。

采用线切割机在冷轧带钢表面缺陷处切取大小为10 mm×15 mm的试样,试样贯穿缺陷特征部位,以便观察缺陷处的组织形貌。用JK-450B型超声波清洗器清洗试样,然后采用JSM-6510LV型扫描电镜(scanning electron microscope,SEM)观察清洗试样表面,并结合能谱分析(energy disperse spectroscopy,EDS)及澳普光电UMT203I型光学显微镜(optical microscope,OM)确定缺陷位置处的组织形貌及化学成分。为进一步确定夹杂物成分,从垂直于起皮缺陷的位置切取同样大小的试样,对试样纵横截面进行镶嵌、粗磨、细磨、抛光处理后,采用JSM-6510LV型扫描电镜(SEM)观察截面。

2 结果与分析

2.1 夹杂物聚集引起的起皮缺陷

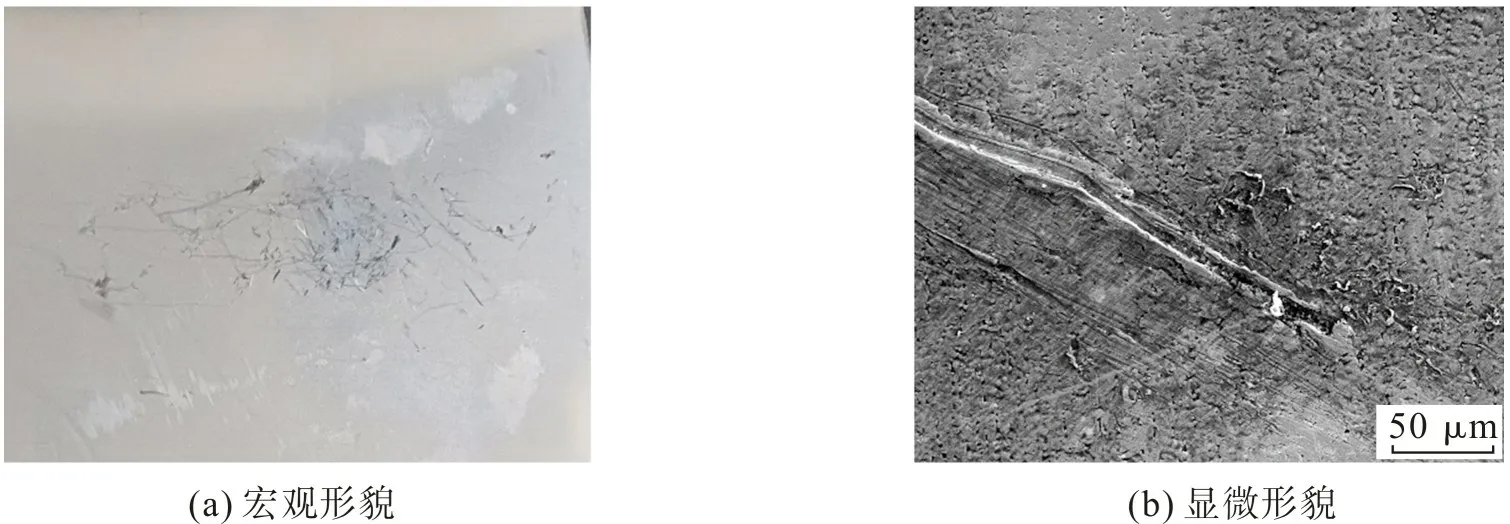

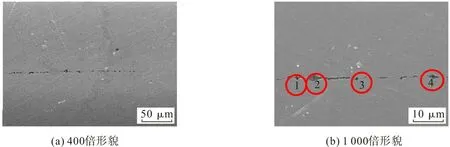

图1为冷轧带钢表面夹杂物造成的起皮缺陷形貌,图1(b)为试样起皮缺陷放大到500倍时的显微形貌。由图1(a)可看出,缺陷部位形貌呈条状、点状分布,且分布面积不均匀。由图1(b)可看到:缺陷内部存在较为明显的夹杂物,尺寸较大;部分夹杂物已压入基体,成簇集状分布。

图1 冷轧带钢表面起皮缺陷形貌Fig.1 Appearance of peeling defect on the surface of cold-rolled strip

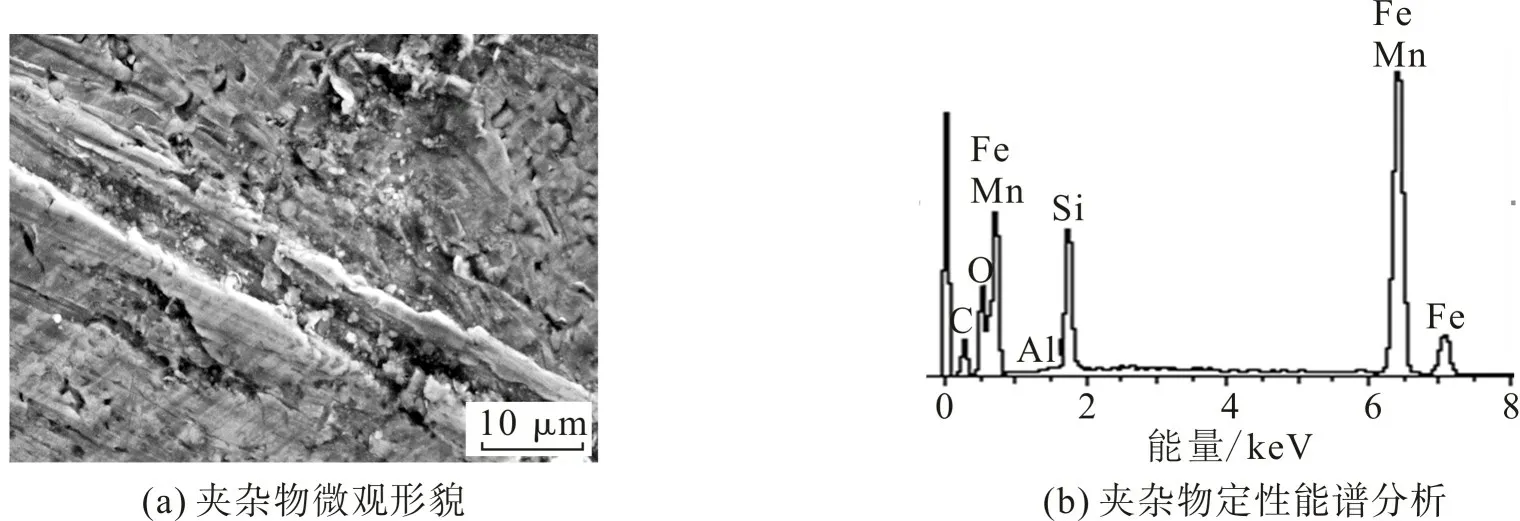

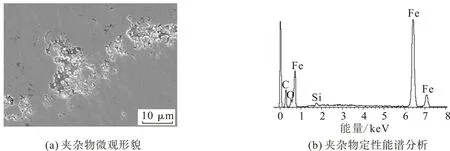

从图1所示的起皮缺陷中选取一较大的条带状夹杂物,观察其缺陷形貌,结果如图2(a),采用X射线能谱仪对其进行面扫描分析,结果如图2(b)。由图2可看出:该夹杂物的尺寸较大,已压入基体;夹杂物中含有O,Si,Al,Mn等夹杂类元素,这与文献[4-7]的结论一致。

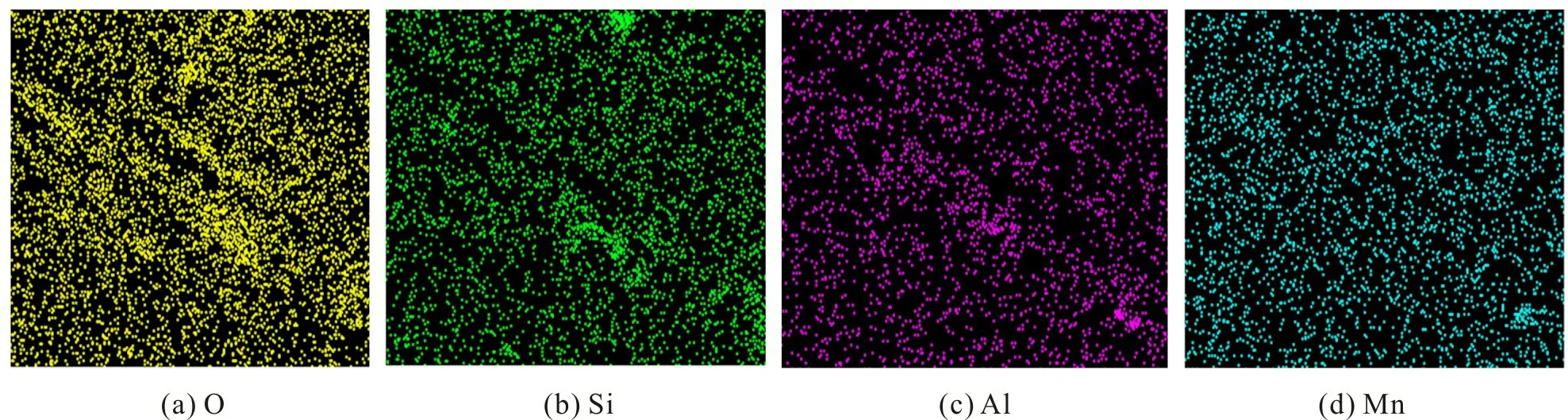

图3为图2所示带状夹杂物不同成分能谱面分布。从图3可看出,夹杂物含有O,Si,Al,Mn 4种元素,且4种元素均有不同程度的聚集。初步判断条带状夹杂物为O,Si,Al,Mn元素组成的硅酸盐类夹杂。

图4为垂直于起皮缺陷位置的夹杂物形貌。由图4(a)可看到,缺陷截面处存在链状夹杂物。将试样进一步放大,结果如图4(b)。由图4(b)可看到,黑色连续的链状夹杂均匀分布在表面缺陷延伸方向。

图2 夹杂物微观形貌及定性能谱分析Fig.2 Micro morphology and qualitative energy spectrum analysis of inclusions

图3 夹杂物成分能谱面分布Fig.3 Energy spectral distribution of inclusion components

图4 起皮缺陷截面SEM形貌Fig.4 SEM appearance of peeling defect section

采用X射线能谱仪对夹杂物进行点扫描分析,结果如表1。由表1可看出,夹杂物的成分为O,Si,Al,Mg,Ca 5 种元素。综合分析带钢表面缺陷及截面处夹杂物成分结果可知,该夹杂物由O,Si,Al,Ca 4 种元素构成,其为伴少量Mg,Mn 等元素组成的硅酸盐和结晶器保护渣的复合夹杂[8]。将夹杂物成分与实际生产工序结合分析,确定该类夹杂主要来源于结晶器保护渣、耐火材料形成的夹渣及钢中氧化物与夹渣的反应产物。热轧过程中温度较高,起皮处与基体结合紧密,起皮缺陷不易被发现;冷轧时温度相对较低,夹杂物表面的金属薄层与钢板基体结合力下降[8-10],轧制受力后基体与夹杂物分离,形成不规则的点状或条带状聚集。

表1 起皮缺陷处微观区域主要化学成分,w/%Tab.1 Main chemical components in micro area of peeling defect,w/%

为预防夹杂物聚集引起的起皮缺陷,首先应保证在生产过程中钢水的纯净度,合理控制钢水成分;其次采取有效措施使冶炼过程中夹杂物充分上浮,并在连铸过程中进行保护浇铸,保证结晶器液面稳定。

2.2 皮下气泡引起的起皮缺陷

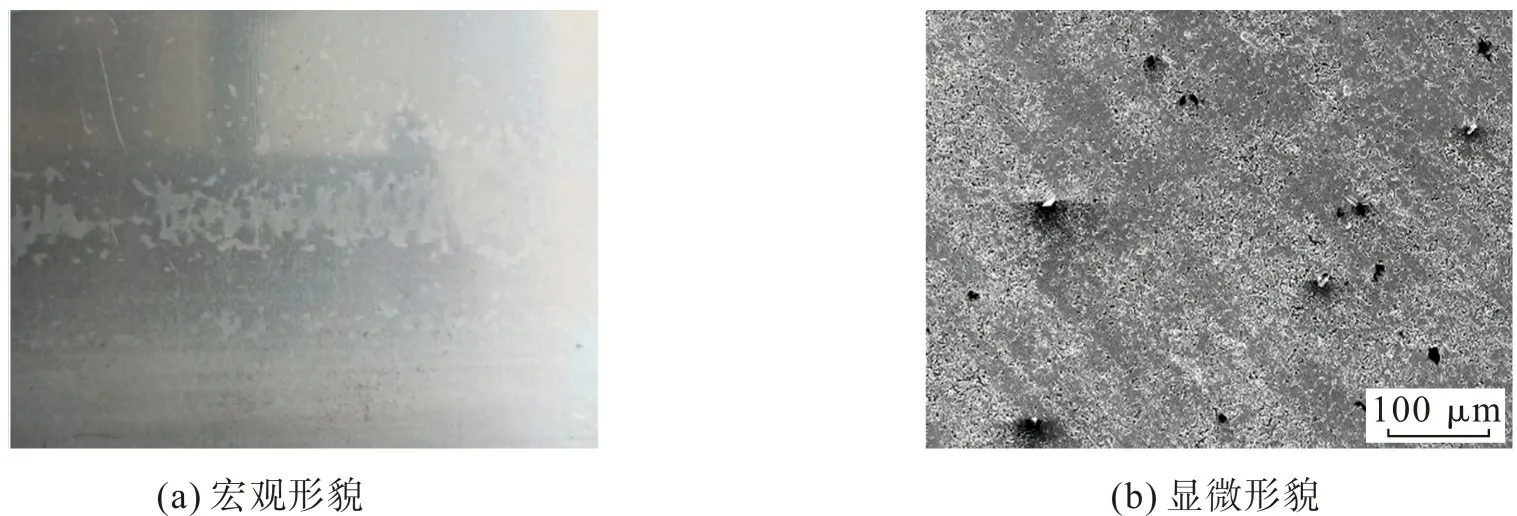

皮下气泡引起的起皮缺陷形貌如图5。从图5(a)可看到,缺陷表面聚集了许多针孔状气泡,且气泡分布不均匀,沿轧制方向有裂纹状开裂。从图5(b)可看到,缺陷部位有连续的凸起状气泡,且部分气泡已碎裂。

图5 气泡引起的起皮缺陷形貌Fig.5 Morphology of peeling defect caused by bubbles

皮下气泡引起的起皮缺陷处SEM形貌和能谱分析如图6。由图6(a)可看出,缺陷两侧有光滑的过渡区域,说明缺陷不是由氧化铁皮压入所致,而是轧制过程中基体内气泡从表面逸出所致。根据图6(b)可知,缺陷处主要成分为氧化铁,且伴有少量硅酸盐夹杂。综合分析认为,皮下气泡引起的起皮缺陷是由于钢液在空气中的滞留时间较长、钢液与耐火材料的相互作用而产生的。

图6 气泡引起的起皮缺陷处夹杂物SEM形貌及能谱分析Fig.6 SEM morphology and energy spectrum analysis of inclusions in peeling defect caused by bubbles

为消除皮下气泡引起的起皮缺陷,应尽量减少铁水在空气中的滞留时间,保证吹氩质量;同时不要过分暴露钢水,选用适宜的脱氧剂,避免因脱氧不良造成起皮缺陷;还需注意钢水过热度对气孔的影响,使钢水过热度处在合理范围[11-12]。

2.3 擦伤引起的起皮缺陷

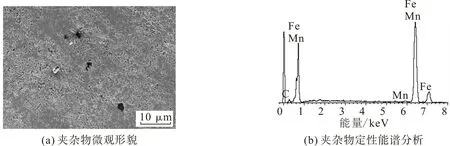

擦伤引起的起皮缺陷形貌如图7。由图7(a)可知:缺陷部位形貌呈簇集状连续分布,成对出现在带钢表面;缺陷主要集中在冷轧带钢的头尾处,呈金属亮色,每对擦伤方向相反。由图7(b)可知,缺陷呈明显的长条状连续分布,与基体黑白相间出现,少量的黑点不均匀分布在带钢表面。结合实际生产工序可初步判断,该缺陷为开卷或卷取过程中相邻两层带钢间的相对滑动引起。

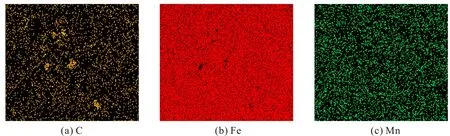

图8为擦伤引起起皮缺陷处的SEM形貌及能谱分析。由图8可知,缺陷表面成分主要由C,Fe,Mn 3种元素组成,根据文献[13],擦伤缺陷中一般不含O元素,这与图8(b)显示结果相吻合。图9为擦伤表面成分能谱面分布。由图9可看出,C,Fe,Mn 3种元素分布较均匀,表面黑点应是C,Fe元素部分富集所致。

图7 擦伤引起的起皮缺陷形貌Fig.7 Morphology of peeling defect caused by scratches

图8 擦伤引起的起皮缺陷处夹杂物SEM形貌及能谱分析Fig.8 SEM morphology and energy spectrum analysis of inclusions in peeling defect caused by scratches

图9 擦伤表面成分能谱面分布Fig.9 Energy spectrum surface distribution of scratch surface composition

为预防和减少由擦伤引起的冷轧带钢表面缺陷,首先应控制板形精度和脱脂机组卷取工艺参数;其次,为避免在平整开卷过程中产生层间错动而出现擦伤缺陷,应选用合理的脱脂机组和平整机组的张力设定值[14];在保证卷筒与钢卷内径不产生打滑的前提下,尽量使开卷机卷筒涨径力减小,以大大降低擦伤缺陷出现的概率。

3 结 论

1)由夹杂物引起的带钢表面起皮缺陷主要来源为结晶器保护渣、耐火材料形成的夹渣以及钢中氧化物与夹渣的反应产物。

2)在轧制过程中气泡受到压力作用延伸的同时,气泡内部气体最终由基体表面逸出,导致带钢表面产生针孔状或蜂窝状起皮缺陷。

3)钢卷在开卷、卷取以及吊运过程中所受的环向力或轴向力大于钢卷层与层之间的摩擦力,从而产生相对滑动,在相互接触的点或面上产生具有一定深度的擦伤,从而造成擦伤缺陷。