温度传感器时间常数测试技术发展现状与分析

李成浩 刘显明 章 鹏 雷小华 陈伟民

(重庆大学光电工程学院光电技术研究室教育部重点实验室,重庆 400044)

1 引 言

温度传感器是利用某种物理效应来反应温度变化的器件,其种类十分丰富。在当前工业生产中,大范围成熟应用的温度传感器主要为热电偶和热电阻。热电偶是一种利用热电效应进行热电转换的温度传感器,其结构简单、性能稳定、测量温度准确度高、成本低廉且测温范围广泛,可达(-200~1700)℃[1]。热电阻则利用了电阻随温度发生变化的物理效应,温度变化将导致电阻发生变化,将温度信号转化为电信号。相对于热电偶,其原理更为简单,但在高温下非线性效应严重,因此测温范围一般为(-200~600)℃[1]。除了应用最为广泛的两大类传感器之外,还有众多针对于特殊场景而设计的温度传感器,例如应用于红外温度传感器、二极管温度传感器等。

温度传感器测温特性可分为稳态特性与动态特性。稳态特性主要包括传感器输出信号的线性度、精度以及重复性,动态特性则是指温度传感器对外部温度变化的响应能力。早在1976年Warren C等人就指出:当对变化的温度进行测量时,绝大部分热电阻的响应速度会比温度的变化速度慢[2],为了衡量温度传感器的响应速度,通常使用时间常数这个指标。它体现了传感器对外部温度变化跟随的能力。

2 时间常数定义

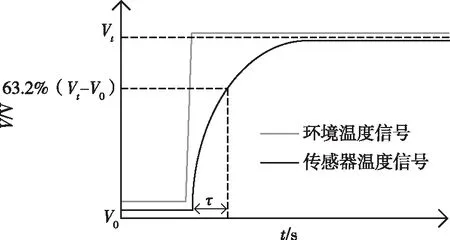

时间常数的概念来自于控制理论,它表示一阶系统面对阶跃输入时,输出信号变化至增幅阶跃63.2%所需要的时间[3]。为能在理论上计算温度传感器的时间常数,需要对传感器整个传热过程建立物理模型进行传热分析。对于某个处于实际应用场景中的温度传感器,其自身温度场会随时间不断发生变化。由于传感器与外界传热的功率受到内外温差影响,温度变化导致传热功率处于非稳态,此过程被称为非稳态导热。在研究非稳态导热的过程中,当温度传感器内部温度传导速度远大于界面处热量传递速度时,为了更加方便地描述温度传感器的外部感温过程,可采用零维集总参数模型对界面处传热过程进行描述[4]。即将温度传感器看作一个匀质圆球,球体内部任意位置温度均相等记为T,传感器周围环境温度恒定记为T0,最终传感器发生传热后的稳态温度记为T∞。

规定m、C、A、h分别为传感器的质量、比热容、传热界面的面积以及传热系数,根据牛顿冷却定律,传感器的温度与时间变化关系为:

(1)

在公式(1)中,当(T-T∞)/(T0-T∞)=1/e时,将此时间的t记为t0.632,按公式(2)计算。

(2)

t0.632表示温度传感器温度上升到整个温度阶跃63.2%时所经历的时间,这就是温度传感器理论上的时间常数,记为τ。根据上述推导,τ按公式(3)计算。

(3)

从零维集总参数模型下τ的理论计算公式(3)可以看出:温度传感器的时间常数受到诸多因素的影响,自身质量m与比热容C,表面积A与不同传热情况下的传热系数h。但在温度传感器实际工作中,比热容C和表面积A将随温度改变发生改变,上述公式主要用于对温度传感器响应速度进行定性分析,难以对时间常数进行精准计算。要了解温度传感器的实际响应时间,需采用试验方法来测定。试验基本测试流程如图1所示:首先如图1(a)所示将温度传感器置于恒定温度场环境中,此时传感器输出稳定温度信号V0。再如图1(b)所示通过某种方式突然改变环境温度,使得环境温度发生阶跃跳变,此时温度传感器输出信号也跟随发生变化,但由于存在导热过程,传感器需要一定时间来达到稳定温度信号输出,记为Vt。经过一段时间后,传感器与外围温度达到如图1(c)所示的热平衡。采集并记录如图2所示的传感器信号跳变过程,通过对采集的温度信号进行拟合,最终截取出温度信号上升到Vt与V0之差的63.2%所需要的时间,记录为时间常数。

图1 传感器置于环境中的传热情况

图2 传感器温度信号跳变过程

3 时间常数试验测试方法

试验测试流程中温度阶跃的发生是最关键的环节,这与热源类型的选用直接相关。根据目前测试中所采用热源的不同,可将温度传感器时间常数测试方法分为四类,分别是水浴/油浴法、火焰法、高温气流法、激光加热法,其中高温气流又可按气流产生装置分为热风洞法、激波管法。不同测试方法之间主要区别是热源与测试装置不同。对于不同的温度传感器,通常会根据其实际工作环境下的传热场景进行选择,下面对每一种测试方法进行详细介绍。

3.1 水浴/油浴法

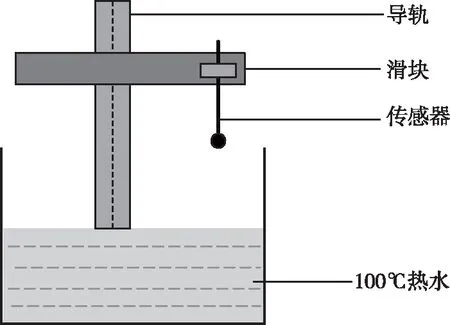

该方法主要采用恒温水或油作为液体热源,典型的测量装置结构如图3所示。通过自由落体或弹射装置将温度传感器迅速置于液体热源中,或者将液体热源迅速地覆盖于传感器之外,由于传感器与液体的瞬间接触,温度传感器输出阶跃变化信号。水浴/油浴法目前已写入工业热电偶动态响应测试行业标准[5],是工业温度传感器最常用的时间常数测试方式。

图3 水浴法典型测试装置结构

2001年,Buttsworth D R使用自由落体的水滴作为激励热源,对毫秒级薄膜热电偶进行了动态测试[6]。在此研究中,自由落体的水滴在重力作用下迅速下落并与热电偶接触,在偶头处产生温度阶跃。试验采集到的热电偶阶跃信号上升时间小于1ms,这表明水浴法能够用于毫秒级高速温度传感器的时间常数测量。

但几年后,中国计量学院祁漫宇等人通过控制自由落体高度控制入水速度的方式对同一只热电偶进行测量[7],结果表明从1m、0.5m、0.25m高度落体时,测量的时间常数分别为0.3881s、0.4094s、0.8666s。这表明热电偶在不同的入水速度下,时间常数测试结果有较大差异,由此可见入水速度会对时间常数测试产生较大影响。

上述两篇文献的结论似乎存在一定矛盾,能够用于毫秒级响应的薄膜热电偶测试的水浴法,却在测试秒级响应的热电偶上存在较大不确定性。产生此问题的原因在于温度传感器尺寸的变化,尺寸减小意味着热容减小,热容更小的薄膜传感器会更快实现热平衡,从而具有更快的响应时间,因此在本质上并不矛盾。

水浴/油浴法能够对测温区间介于水或者油的凝固点与沸点之间的温度传感器进行测试,测试装置简单、成本低。但前面已经指出,测试过程中需严控测试条件,例如传感器与液体接触速度不一,将导致测试误差较大。

3.2 火焰法

该方法采用了化学燃料燃烧对温度传感器进行热激励,典型测试装置结构如图4所示。通过机械运动装置或者点火使得温度传感器迅速与火焰接触,传感器瞬间受热产生温度阶跃。当温度传感器应用于测量特定燃料燃烧产生的火焰温度时,此方法可模拟实际传热情形。

图4 火焰法典型测试装置结构

2016年,华中科技大学徐祖伟等人针对两种含颗粒火焰,设计了一种共流扩散燃烧器,通过燃烧产生两种二氧化钛气溶胶火焰和煤烟火焰,对热电阻实现热激励[8]。测试结果表明,结点直径为0.7mm的热电阻温度上升曲线能够符合其理论一阶系统的温度上升曲线。

2017年,中北大学赵学敏等人对同一热电偶分别进了水浴法和火焰法的对比测试[9],测试结果分别为9.7ms和847ms。这两种条件下时间常数相差近两个数量级,说明不同传热条件下热电阻时间常数有极大差异。

采用火焰法进行测试的温度传感器主要传热形式为对流传热,虽然在上述水浴/油浴法中传感器与外界的传热形式也为对流传热,但由于分别处于液体或气体的流体环境,二者的对流传热系数相差甚远,差距能到一至两个数量级。因此,应用于测量气流温度的传感器,例如发动机内部燃烧室温度传感器,其测试对象为化学燃料燃烧所产生的高温火焰(等离子体),可采用此种测试方法。此种测试方法能对燃烧火焰与温度传感器的传热场景进行模拟,但需要考虑其它实际应用条件,例如燃烧气流的流速,否则可能会存在较大误差。

3.3 热风洞法

热风洞是一种能产生稳定高速热气流的温度校准实验设备,其结构如图5所示[10]。燃料与空气按照一定程度混合,经过预燃处理后再经过稳压段进入主燃烧室,燃烧产生的高温高压气流经过扩压和稳压段后以稳定流速从试验口喷出,对试验段的测试温度传感器进行热激励。对于热风洞而言,热气流的产生与停止都不可能在瞬间完成,为此,传感器的动态响应测试需要在自身与热风口之间放置一个耐高温挡板弹射装置。起初,热气流由于挡板遮挡没有直接喷射到传感器,传感器实际温度较低。随着弹射装置的启动,挡板在瞬间被弹开,热气流失去了挡板的阻碍而直接喷射到温度传感器上使其温度急剧升高,形成了一个温度阶跃。

图5 热风洞法典型测试装置结构

上世纪70年代美国国家航空航天局(NASA)在TP1099技术报告中,利用此装置进行校准,报告给出了不同系列尺寸的屏蔽式与裸露式热电偶温度传感器的恢复修正系数、辐射修正系数和时间常数的试验结果[11],并归纳出部分经验公式。在大量校准试验数据以及误差机理研究基础上,对航空、航天领域使用的温度范围为室温至1100℃的气流温度传感器进行了规范。国内北京长城计量测试技术研究所从上世纪70年代开始对气流温度传感器的动态特性问题展开研究,经过几十年的发展,已经具备了完善的校准试验条件和方法[12]。

热风洞法与火焰法对于温度传感器的激励源均为高温热气流,相对于火焰法,热风洞法更能具体准确地模拟发动机内部的工作环境。通过调整热风洞装置的工作状态参数,可以对燃烧状态、热气流马赫数、热气流温度进行较为精确的控制。这种方法在测试发动机温度传感器中十分常用,但由于热风洞装置十分复杂,造价与测试成本也十分高昂。同时,在上述校准系统中,温度阶跃的产生是通过弹簧机械结构实现的,实际温度阶跃并没有足够理想,因此并不适合超快响应的温度传感器校准。一般当传感器的动态响应时间在20ms以下时,其校准结果就会表现出较大的分散性[13]。

2012年,Terzis A等人为研究热电偶导热过程中传热系数的变化情况,采用多个高温气流喷嘴对不同直径的热电偶进行了热激励实验[14]。结果表明,驻点区域热传递对热电偶响应时间有显著影响。

2014年,杨兆鑫等人介绍了一种基于电加热理论原理改进的风洞仪器设备[15]。通过研究激波冲击过程的温度振幅变化,分析低温区的温度抖动以及高温区温度持续时间等各种因素的影响。根据分析结果对传统激波管结构进行改进并对其参数进行设计来补偿优化,采用优化前后的设备分别对同一热电偶进行测试,时间常数从4s变为2s,可见设计后的设备可产生更为理想的标准激励信号。

此种测试方法虽然能够很好的模拟发动机内部不同阶段的气流温度及流速等情况,但其温度阶跃的产生通过机械弹射装置实现较为简单,弹射速度较慢且具有较多不可控因素。因此面对高速温度传感器时,此种方法会带来较大的相对误差。

3.4 激波管法

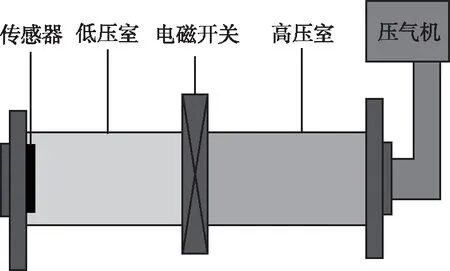

为解决气流温度传感器中弹射产生的温度阶跃不够理想的问题,采用超声速空气动力学激波发生器(激波管)来形成一个瞬时的高压高温脉冲气流作为温度传感器的激励热源,在测试高速响应温度传感器时具有独特的优势。

激波管法测试系统如图6所示[16]。系统关键装置激波管由两段封闭柱形长腔组成,两段长腔中间使用膜片进行间隔,左边腔室中冲入低压气体,在其最左端固定被测试温度传感器,右侧腔室中充入高压气体。触发膜片破裂条件后,右侧高温高压气体以超高的速度冲击至左端腔室,给予左端传感器一个瞬间的温度阶跃。由于右侧高压气流速度快至每秒上万米[17],因此温度阶跃十分理想。

图6 激波管法典型测试装置结构

2005年大连工学院沈胜强等人对微纳薄膜热电偶采用激波管动态测试法[18],实现对时间常数70μs的微纳膜厚热电阻的成功测试,可见此种测试方式能够对微秒级温度传感器进行测试。

2017年,李进平使用激波管完成对E型同轴热电偶响应特性的实验研究[19],研究中采用激波管对响应时间为100μs以下的薄膜热电偶进行了标定测试,结果显示激波管能产生均匀超声速流动气体,且其驻点热流密度可被预测,因此得出结论激波管也可用于其它类型瞬态热流密度计的标定。

激波管法虽能为温度传感器提供理想的温度阶跃,但其高温持续时间十分短暂,若温度传感器热容较大,则激波给予其热激励的时间无法持续到传感器具有稳态输出。因此该方法只适用于微纳高速响应温度传感器。并且可以预见,在测试过程中,为使激波产生的热激励持续时间与传感器热容匹配,高温气流的速度也需要通过多次测试进行选定,这样就降低了测试效率,增加了测试成本。

3.5 激光加热法

激光能量密度高且易于精确控制,常被用作一种较为理想的热源。同时,得益于薄膜热电偶偶结的扁平形状特征,激光能量能够被传感器有效吸收。采用激光加热法的典型装置结构如图7所示。激光器发出的激光经过调制后聚焦照射在温度传感器感温区域内,使得传感器产生一个瞬时的温升,达到热激励的效果。该方法对于测试瞬间大温变的高速温度传感器具有很大的优势,采用调制激光同时可以实现在指定温度区间内对传感器的理想热激励。

图7 激光加热法典型测试装置结构

最初采用激光照射法的研究始于1989年,美国海军研究生院采用布拉格盒作为声光调制器,利用调制出的斩波激光对热电阻传感器进行照射使其产生阶跃响应[20],对响应时间处于100ms量级的温度传感器进行了动态特性测试。

之后,应用激光于薄膜热电偶动态性能测试的研究越来越多。2000年,Serio B利用钕玻璃激光器发出的激光脉冲对金/钯薄膜热电偶进行了动态测试[21],结合理论分析与实验结果,宽8μm的金/钯薄膜热电偶响应时间为1μs左右,这证实了激光加热法能够进行毫秒级高速温度传感器的时间常数测试。

2005年,Buttsworth D R使用脉冲激光对表面热电偶进行了动态响应测试[22],理论研究了不同维度导热模型下不同腐蚀形状的热电偶对于脉冲响应一致性的影响,当热传递时间尺度小于1ms时,不同类型的带状结点会对热电偶响应产生影响,且都不会遵循一维导热模型。

2006年,中北大学研究人员采用CO2激光器作为激励源对微纳薄膜热电偶进行动静态测试[23]。该测试方案将动静态测试合为一体,对辐射引起的误差进行了消除,并且避免了位置移动带来的影响,最终由红外探测器与温度传感器响应曲线推算出温度传感器动态响应时间小于1μs。

2010年,中北大学的闫洁与郝丽娜提出利用高功率可调频的CO2激光器作为驱动源,对6种不同材料及尺寸的热电偶进行不同温度范围的加热[24,25]。其温度阶跃幅值介于(100~2000)℃之间,测试的时间常数分布于微秒量级至秒量级。这一研究表明了激光加热法具有高动态响应测试能力和温度区间可控性,因此可广泛适用于测试不同响应时间量级、不同工作温度区间的温度传感器。

由以上可以看出,近些年来出现的高速温度传感器——薄膜热电偶,对其动态响应能力的测试主要采用激光作为激励源,其中又以脉冲激光器应用最为广泛,利用大功率脉冲激光器,通过调节输出脉冲激光的宽度及强度,可实现对传感器进行短脉冲、高温区的加热[26]。

虽然采用激光加热法有种种优点,但相对于其它热源,激光照射加热过程的传热形式是辐射传热,这在本质上区别于对流传热,二者无直接联系。大多数温度传感器的应用场景传热形式都为对流传热,因此,采用激光加热法测试的热电阻时间常数难以用于评价实际工作中的动态响应性能。

4 不同测试方法对比分析

现有的试验测试方法中,水浴/油浴法和火焰法最为常见,这两种方式是目前工业上温度传感器测试应用最多的方法,价格低廉的同时还可实现在(0~300)℃之间的任意温度子区间内模拟实际工作的传热场景——传感器与液体对流传热。但在其动态响应的测试过程中,产生温度阶跃的方式中不可控因素较多,因而一般应用于对测试精度要求不高以及响应速度不快的场合。

热风洞法与激波管法测试对象均为高温气流,两种方法均根据其测试装置命名。热风洞造价昂贵,主要用于测试航空发动机内部的温度传感器,稳定的气流流速与温度能很好的满足静态标定要求。而在动态响应测试中,通常采用机械式的挡板弹射来产生温度阶跃,在高响应速度传感器测量时存在较大误差。

为解决气流温度传感器动态测试中温度阶跃不够理想的问题,选择合适的热源发生装置最为关键。在此方面,能够产生超高速气流的激波管自然是最佳选择,现今高速气流温度传感器的研究文章中大多采用激波管法,激波管成本低廉,温度阶跃理想,最能符合动态响应测试的要求。但其局限性在于激波管的高速气流持续时间十分短暂,一般不超过毫秒量级[27],因此不适用于响应时间高于毫秒级的温度传感器。

激光加热法旨在对温度传感器精确与定量测试,激光照射能产生理想能量脉冲与阶跃,对于动态响应测试十分有利。且由于激光能量密度大,理论上能将传感器局部的温度从室温加热到传感器材料熔点,可实现任意温区下对高温温度传感器的热激励。但其缺陷亦十分明显,激光与温度传感器的传热形式为辐射传热,这与对流传热相差较大,两种传热形式下测试结果不能通用,因而实际应用中很少采用此种方法。

传统的测试方式的特点如表1所示,纵观现有测试方式可以发现,它们之间的差异主要由激励源划分。以微观的角度来说,热交换本质上就是粒子之间的碰撞,激励热源的种类与状态决定了与温度传感器发生碰撞的粒子的类型,粒子之间的间隙,这在很大程度上决定了传热效率。因此,有必要发展出多种不同的测试方法针对不同的热源,来模拟实际工作中具体的传热情形。实际测试过程中,为保证测试精度,还需要采用不同设备,来保证粒子的其它属性,例如粒子的振动情况,粒子的运动速度,反映到宏观上就成了外部热源的温度与热源的流速。因此,激励热源与测试装置的组合,就决定了测试方法的适用性与优劣性。

表1 不同测试方法特征对比Tab.1 Characteristiccomparisonofdifferenttestmethods测试方式激励热源主要传热形式优势劣势水浴/油浴阶跃法高温液体对流传热装置简单、成本低廉误差较大,温区较窄火焰法燃烧火焰对流传热可模拟不同燃烧状态误差较大热风洞法高温气流对流传热对气流流速温度精确控制成本高昂,阶跃不理想激波管法高温气流对流传热温度阶跃理想阶跃持续时间太短激光加热法高能激光辐射传热温度阶跃理想传热形式与实际不一致

5 结束语

近年来国防及航天科技发展迅速,许多测温场景对温度传感器的测量速度提出了更高的要求。例如在军事武器相关的弹药燃烧爆炸研究中,需要对瞬态温度变化范围数千摄氏度的爆炸场进行温度测量,得到爆炸场的瞬时温度分布及变化情况[28~31]。微纳温度传感器是此类高速应用场景的唯一选择,然而面对微纳传感器动态响应能力的评价,传统测试方法已难以满足应用需求,各种测试方法之间结果差异较大。

想要客观统一地评价高速温度传感器的动态响应能力,必须制定出一套科学的动态响应性能实验评价方案。激光加热法由于能实现对热源的精准控制是理论最佳选择,但至今激光照射法在实际中没有得到普遍应用,一个主要原因就是采用激光对温度传感器进行热激励时,主要传热形式为辐射传热,这与实际应用中的对流传热大相径庭。这个问题反应了理论上不同传热形式之间的联系缺失,若能在理论上建立不同传热形式之间的联系,从而在实际测试中对不同热源场景下测试结果进行等价转换,激光照射法才能够最终真正走向实际工程应用。