TC21钛合金的全片层组织和冲击性能研究

朱 红,温 鑫,万明攀,黄朝文

(1. 贵州工业职业技术学院,贵州 贵阳 550008)(2. 贵州大学,贵州 贵阳 550025)

TC21钛合金是我国自主研发的损伤容限型钛合金,具有高的比强度、低的裂纹扩展速率和优良的损伤容限性能[1-3]。近年来,该合金受到国内学者的广泛关注,对其热机械工艺、组织调控、固态相变和力学性能等进行了大量的研究[4-8]。Tan等人[9]研究了TC21钛合金的低周疲劳性能和微观变形机制。Shao等人[10,11]研究了等轴组织和片层组织TC21钛合金的裂纹扩展行为,发现裂纹萌生主要发生在α片的界面处,并且与片层组织相比,等轴组织的TC21钛合金具有更好的拉伸性能和疲劳寿命。Tang等人[12]采用Johnson-Mehl-Avrami动力学方程,研究了TC21钛合金在淬火处理后不同温度下的等温相变机制。

随着飞行器选材判据从过去“安全-寿命”设计理念逐渐向“破损-安全”设计概念和损伤容限设计准则的转变,片层组织因具有比其他显微组织更好的损伤容限性能备受关注[13]。与钢中的板条马氏体组织一样,钛合金的片层组织具有多层次的特点:显微组织由无数个原始β晶粒构成,在每个β晶粒内部又由几个α集束或α丛域组成,在一个α集束内又包含了相互平行的α片,甚至在平行α片之间的β相转变组织中有细针状α片。通过热机械加工可以调控钛合金的多层次组织形态。

本文以TC21钛合金为研究对象,通过不同退火工艺获得不同的多层次全片层组织TC21钛合金,并研究片层组织对其冲击韧性的影响,以期为制定TC21钛合金的热处理制度提供理论依据。

1 实 验

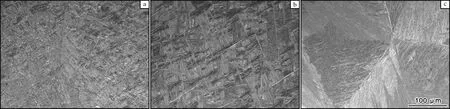

实验所用材料为TC21钛合金锻坯,原始组织如图1所示。该合金的显微组织由等轴状α相和β相转变组织构成,为典型的双态组织。采用DIL 805 A/D 高温相变/热模拟仪测得其相变点为(970±5)℃。采用电火花线切割方式从锻坯上切取若干块状试样(满足加工冲击试样的要求)。为了获得全片层组织,将块状试样放置在热处理炉内加热至980 ℃,保温60 min,然后分别转移到温度为720、770、820 ℃的热处理炉中进行退火处理,保温时间为150 min,出炉后空冷。

图1 TC21钛合金锻坯的原始组织Fig.1 Original microstructure of TC21 titanium alloy forging billet

将热处理后的块状材料按照GB/T 229—2007标准加工成10 mm×10 mm×55 mm标准夏氏V型缺口冲击试样。采用NI300C示波冲击试验机进行冲击试验,用电脑软件记录试样在冲击过程中的载荷、位移等信息,每种状态测试3个试样。从冲断后的试样上切取金相试样,首先用金相砂纸打磨、抛光,再用氢氟酸+硝酸+水混合液(体积比为1∶3∶7)进行腐蚀。采用Leica DMI5000M显微镜进行显微组织观察,并用Image-Pro Plus 4.5软件对显微组织进行处理,采用定量分析的方法[14]对显微组织中的α片层厚度、晶界α厚度、α丛域大小和β晶粒尺寸等特征参数进行统计分析。采用SUPRA40场发射扫描电镜进行电子背散射衍射(EBSD)分析和断口形貌观察。

2 结果与讨论

2.1 显微组织

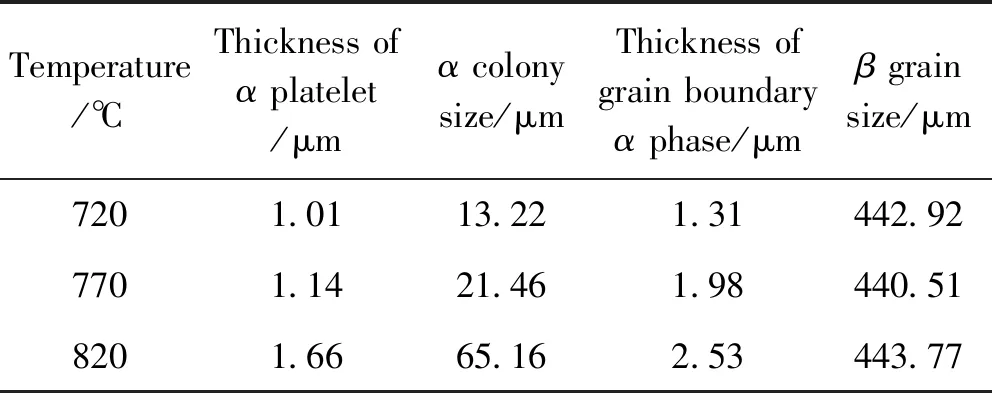

图2为TC21钛合金分别在720、770、820 ℃保温150 min并空冷后的显微组织。从图2可以看出,不同温度退火后的TC21钛合金都获得了全片层显微组织。表1为通过Image-Pro Plus 4.5软件统计得到的TC21钛合金显微组织的特征参数。从表1可以看出,合金的显微组织呈现多层次的特征,在几百微米的β晶粒内包含着几十微米的α丛域和几微米的晶界α相,α丛域又由几微米的片状α相构成。随着退火温度的升高,β晶粒尺寸基本保持不变,而显微组织中的α片层厚度、晶界α相厚度、α丛域大小都有不同程度的增加。其中,α丛域尺寸增加幅度最大,经过820 ℃退火处理后,α丛域平均尺寸达到65.16 μm。这是因为当TC21钛合金从980 ℃冷却至退火温度后,首先会在β晶粒的晶界处或β晶粒内部局部区域出现成分起伏、能量起伏和结构起伏[15],若达到α相形核的条件,便能够形成α相。由于钛合金中β→α+β相转变是典型的扩散型相变,所以在α相形核和长大过程中,原子扩散速率起到决定性作用。TC21钛合金在720、770、820 ℃退火过程中,因温度低于β相转变温度,故此时退火温度对β晶粒尺寸影响不大。从相变热力学来说,α相形核过程中,退火温度越低,过冷度就越大,相变的驱动力就越高,形核率也越高。也就是满足α相形核的位置越多,在随后的长大过程中,原先形核的α相逐渐长大,相互平行的α片也逐渐增多,形成α丛域。所以退火温度越低,显微组织中单位面积内α丛域数量越多,尺寸越小。就合金中α片厚度来说,随着退火温度的升高,原子扩散速率增大,α片厚度增加。

图2 TC21钛合金经不同温度退火后的显微组织Fig.2 Microstructures of TC21 titanium alloy annealed at different temperatures: (a)720 ℃; (b)770 ℃; (c)820 ℃

表1 TC21钛合金经不同温度退火处理后的显微组织特征参数

Table 1 Microstructural parameters of TC21 titanium alloy annealed at different temperatures

2.2 EBSD照片

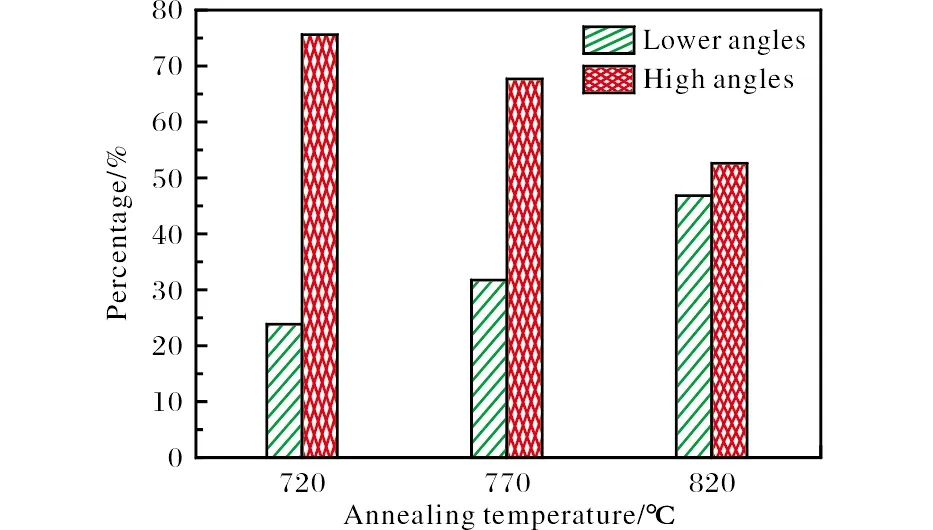

为了获得更多的微观组织信息,对退火后的TC21钛合金显微组织进行了EBSD分析。图3为TC21钛合金在770、820 ℃退火空冷后的EBSD照片。从图3可以看出,与770 ℃退火后的组织相比,经820 ℃退火后显微组织中取向一致的区域明显增大。这与前文叙述的显微组织中α丛域尺寸演化规律相对应。图4为TC21钛合金经不同温度退火后大角度界面和小角度界面的体积分数。从图4可以看出,随着退火温度的升高,小角度界面的体积分数逐渐增加。相反,大角度界面的体积分数逐渐下降。文献[7]研究表明,钛合金中的β晶粒界面和α丛域界面一般为大角度界面,这说明随着退火温度升高,TC21钛合金中的β晶粒界面和α丛域界面所占比例均下降,这亦与前文所述的显微组织分析结果相一致。

图3 TC21钛合金经不同温度退火后的EBSD照片Fig.3 EBSD images of TC21 titanium alloy annealed at different temperatures: (a)770 ℃; (b)820 ℃

图4 TC21钛合金经不同温度退火后大角度界面和小角度界面的体积分数Fig.4 Percentage of high and low angles of TC21 titanium alloy annealed at different temperatures

2.3 冲击韧性

图5为TC21钛合金试样经不同温度退火后的冲击载荷-位移曲线。通过载荷-位移曲线可以获得不同状态试样在冲击过程中的屈服载荷、最大载荷、裂纹失稳扩展起点的载荷和裂纹失稳扩展终点的载荷。从图5可以看出,随着退火温度的升高,试样的最大载荷增大,冲击载荷与位移曲线所包围的面积也增大。这说明TC21钛合金在冲击断裂过程中所吸收的能量随着退火温度增加而增加。

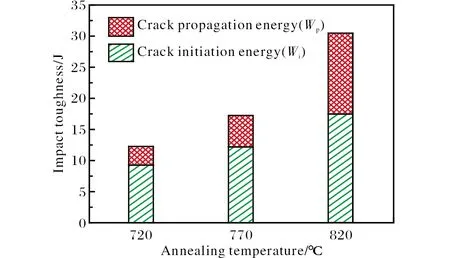

合金在冲击断裂过程中所吸收的能量由2部分构成,一部分为裂纹形成功(Wi),另一部分裂纹扩展功(Wp)。图6为TC21钛合金经不同温度退火后的吸收功。从图6可以看出,TC21钛合金冲击断裂所消耗的能量以裂纹的形成功为主,这与很多研究结果一致[16-17]。同时,裂纹的形成功和扩展功都随着退火温度的升高而增加,且裂纹扩展功所占的比例由720 ℃退火时的25%升高到820 ℃退火时的43%。这说明随着退火温度的升高,粗片状组织抵抗裂纹扩展的能力逐渐增强。根据前文分析,随着退火温度的升高,片层组织α片厚度和α丛域尺寸都增大,小角度界面所占比例也提高。当α片厚度较小时,因为α/β界面数量增加,单位体积内所占比例较大,即阻碍位错运动的障碍增多,在冲击载荷作用下,α片与片之间的协调性下降,产生应力集中的可能性增大,容易导致裂纹形成;当裂纹形成后,裂纹扩展与裂纹尖端的应力场有较大关系。裂纹总会选择能量最低的路径扩展。当α片厚度较小时,裂纹穿过α片所消耗的能量小于裂纹转向或分叉所需的能量,此时裂纹将穿过α片进行扩展[18],因而表现出裂纹扩展功所占比例相对较低。而当α片的厚度增加到一定程度后,穿过α片所需的能量大于裂纹分叉和偏转所需的能量,以至于裂纹将绕过α片进行扩展,使路径的曲折程度增加,从而提高了裂纹的扩展功。这是820 ℃退火后裂纹扩展功提高的主要原因。

图5 TC21钛合金经不同温度退火后的冲击载荷-位移曲线Fig.5 Impact load-displace curves of TC21 titanium alloy annealed at different temperatures

图6 TC21钛合金经不同温度退火后的冲击吸收功Fig.6 Impact absorbed energies of TC21 titanium alloy annealed at different temperatures

2.4 断口形貌

图7为TC21钛合金试样经720、820 ℃退火后冲击断口裂纹萌生区的形貌。从图7可以看出,退火温度对断口形貌有较大的影响。720 ℃退火后,断口上存在细小的韧窝和撕裂棱,表现出穿晶断裂的特征,而820 ℃退火后断口上有较大的韧窝,同时存在二次裂纹,断裂机制以沿晶断裂为主。2.3节分析表明,退火温度较低时获得的α片较细,裂纹容易穿过α片进行扩展,而退火温度较高时形成的α片粗大,裂纹将绕过α片沿着晶界、丛域界或α/β界面扩展。Mainak Sen等人[19]研究认为,细片状的α片层组织在较低应变状态下即可发生应变硬化,继续发生变形的难度增加。同时细片状α相和β基体界面上会出现应变不协调,导致纳米孔洞的形成。在外力作用下,纳米孔洞逐渐合并成裂纹,引起开裂。而对于粗大的片层组织,在外加应力载荷下,是整个α丛域承受变形而非单个α片,在α丛束界因应变不协调出现微小孔洞,逐渐合并为微小裂纹,并沿着α丛束界扩展。这与之前的分析结果基本一致。因此,与720 ℃退火相比,820 ℃退火获得的粗片层组织在冲击载荷作用下,α丛束之间相互协调变形,在丛束界产生应变不协调才会产生应力集中导致开裂,裂纹在扩展过程中将会发生偏转或分叉,出现二次裂纹,表现出相对较好的冲击韧性。

图7 TC21钛合金经不同温度退火后的冲击断口形貌Fig.7 Impact fracture morphologies of TC21 titanium alloy annealed at different temperatures: (a)720 ℃; (b)820 ℃

3 结 论

(1)TC21钛合金经980 ℃固溶处理后,再经720、770、820 ℃退火处理,均可获得具有多层次特征的全片层组织。

(2)随着退火温度升高,TC21钛合金的α片层厚度、晶界α厚度和α丛域尺寸都增大,且α丛域尺寸变化最明显,而β晶粒大小基本保持不变。

(3)随着退火温度升高,TC21钛合金冲击断裂过程中的裂纹形成功和扩展功都增大,且扩展功所占比例逐渐提高。

(4)随着退火温度升高,TC21钛合金断裂机制从穿晶断裂为主逐渐向沿晶界和丛域界断裂为主转变。