食用植物油加工质量的影响因素及控制

李喜田

(保定市食品药品检验所,河北 保定 071052)

随着我国市场经济的发展和人民生活水平的提高,食用植物油的需求不断提高,食用植物油的质量安全水平也备受广大消费者的关注。在食用植物油实际加工过程中,有多种因素影响食用植物油的加工质量水平,如油料储藏、生产加工过程、企业质量管理等。本文结合食用植物油的生产实际,对食用植物油加工质量的影响因素进行了分析,并提出了食用植物油加工质量的控制措施,以供读者参考。

1 影响食用植物油品质的因素分析

1.1 原料

原料是食用植物油生产加工中质量把关的首要环节,原料的质量直接影响最终产品的质量。食用植物油在原料方面存在的问题主要有:

(2)原料贮藏不符合要求。油料贮藏不当,会发霉变质,造成油料出油率低、酸价增加、油质差,加工出的油脂色泽深并有哈喇味[2]。原料进厂储存必须严格控制储存条件,按《食品安全国家标准 食用植物油及其制品生产卫生规范》(GB 8955—2016)要求,原料储存要分类存放,离地离墙存放,库房通风,有防虫、防鼠措施,散装原料的仓筒、贮罐应按不同品种、不同质量等级存放,储存期间应对温度、水分、虫害情况进行检查和记录,远离有害环境。现实生产中,特别是一些中小型企业,原料存放混乱,分类存放达不到要求,如库房没有通风设施,温度、水分控制设施不到位,靠自然通风,自然存放,没有定期检查和记录。

(3)原料进厂质量检验措施不足。有些企业凭主观经验判断原料质量水平,缺少技术措施手段。调查发现,60%的小型油料加工企业没有检验设备,30%的中型企业检验设备不全,只能检验部分项目,原料质量缺少科学数据支撑,少数企业为降低成本使用不合格原料,这样原料质量难以保障,给食用植物油生产加工埋下质量隐患。

1.2 生产加工环节

食用植物油生产加工环节是产品安全保障的关键环节,其存在的问题主要有以下几方面:

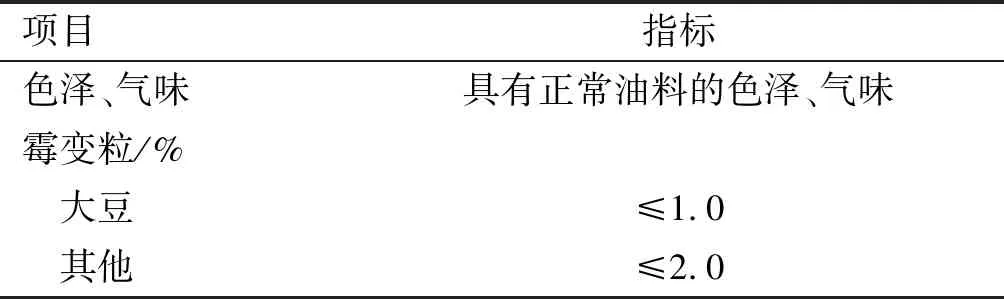

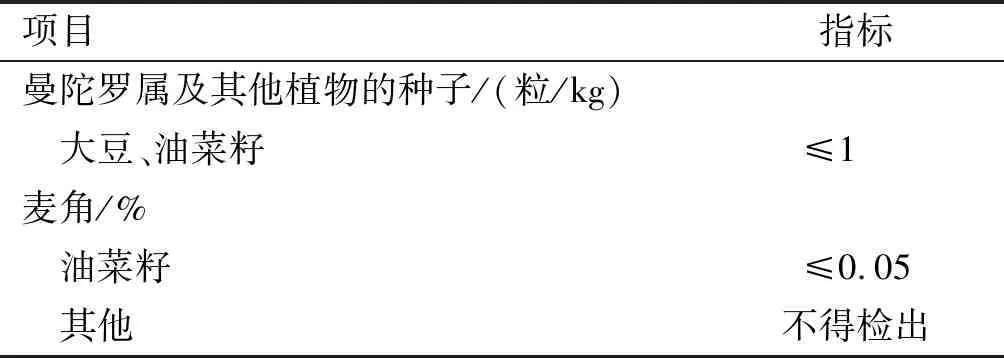

(1)油料的影响。油料在种植、收割、脱粒、干燥等过程,虽经过不同程度的清理,但由于技术条件的限制,仍残留各种无机杂质和有机杂质,如砂石,砖块,泥土,金属,原料的根、茎、叶,生芽、病斑、变质粒和有毒有害的菌类等。《食品安全国家标准 食用植物油料》(GB 19641—2015)规定油料的感官要求和有毒、有害菌类及植物种子限量,分别见表1和表2。杂质清理程度将直接影响产品质量,如产品纯度、色泽、气味,加工工艺和出油率。

表1 感官要求

表2 有毒、有害菌类及植物种子限量

(2)油脂精炼过程的影响。油脂精炼是将一定质量的待精炼的油加工成符合国标质量要求的成品油。油脂精炼过程对油脂的质量指标有直接影响,如透明度、色泽、气滋味、水分及挥发物、杂质、加热试验、酸价、含皂量、过氧化值、冷冻试验、烟点等。油品质量指标要综合考虑,各指标不是完全独立的,许多指标是相互关联的,如含皂量和滋味之间,过氧化值、酸价和烟点之间均有直接关系。油脂精炼的各个工序也是互相影响、互相配合的一个整体,某工序出现问题其他工序也受到影响,加强后道工序的操作会一定程度弥补前道工序的不足[3],所以整个油脂精炼过程中,要根据引起油品不合格的因素制定最佳的加工工艺方案。如成品油色泽达不到要求时,其原因有以下几个方面:脱色前含胶质较多,脱胶过程脱胶效果不好;脱色前温度不当产生了色素固定;脱色时各影响因素(温度、压力、脱色时间、搅拌等)操控掌握不当;脱臭过程中产生了色素等。要结合这些因素把精炼工艺方案调整到最佳,如修改脱色前工艺避免色素固定现象,改进脱色工艺参数提高脱色效果,加强脱胶效果降低待脱色油的胶质含量,调整脱臭参数等。

(3)关键控制点的影响。企业对关键控制点确定不准确、控制点不够,将导致生产加工“质量失控”。如:水代法芝麻油生产加工中原料蒸炒没有作为关键控制点,温度控制不稳定引起产品的苯并[a]芘含量超标;棕榈油的分提工艺不作为关键控制点将影响溶剂残留等多项指标超标。

(4)生产作业指导书的影响。有些工序生产作业指导书中因工艺参数制定没有全面考虑加工原理、加工影响因素而缺乏全面性,造成具体操作控制不准确或错误。各工序作业指导书应根据工艺的原理结合各影响因素不断改进完善,提高其科学性以保证油品质量。

(5)加工环节操作过程中缺乏质量控制,没有生产操作记录,记录不全,有些凭经验,单靠摸、看、闻等经验做法进行操作,这样出现质量问题很难追溯查找原因,工艺改进没有科学数据支撑,因此质量控制难以到位。

1.3 加工车间布局及设施

按照《食品安全国家标准 食品生产通用卫生规范》(GB 14881—2013)的要求:厂房和车间的设计应根据生产工艺合理布局,预防和降低产品受污染的风险;厂房和车间应根据产品的特点、生产工艺、生产特性以及生产过程对清洁程度的要求合理划分作业区,并采取有效分离或分隔,通常划分为清洁作业区、准清洁作业区和一般作业区,或清洁作业区和一般作业区等,一般作业区应与其他作业区域分隔;进入生产加工作业区应穿着工作服,根据食品的特点及生产工艺的要求配备专用工作服,如衣、裤、鞋靴、帽等。《食品安全国家标准 食用植物油及其制品生产卫生规范》(GB 8955—2016)对食用植物油灌装区域规定:灌装区域应与其他作业区域进行分隔,防止交叉污染;灌装车间入口应设有与车间人数相适应的更衣室,工作服与个人服装及其他物品应分开放置;进入灌装车间等洁净度要求较高的区域应穿着专用工作服。现实生产中部分企业工艺布局欠合理,人流、物流有交叉,产品受污染的风险较高;洁净度要求较高的灌装区域和一般作业区没有进行分隔,灌装没有进行密闭式灌装,灌装车间缺少更衣室、洗手间及设施,工作服也非灌装车间专用,这样易对产品形成交叉污染。在设备设施方面,有些企业设备陈旧,设备精度不够,参数不易控制,有些设备设施部件及管道还使用有毒有害部件和涉塑产品,对油脂质量产生影响或使油脂塑化剂超标。如:垫片耐油橡胶板,由丁腈橡胶制成,丁腈橡胶是1,3-丁二烯和丙烯腈共聚而成,主要用于低温、低压条件下的视镜密封面;聚四氟乙烯包垫,聚四氟乙烯分解后产生少量氢氟酸;部分输油管道含有增塑剂,增塑剂的种类有100多种,广泛使用的是邻苯二甲酸酯化合物,越软的塑胶制品含塑化剂越高。

1.4 企业管理方面

企业管理方面存在的主要问题有:

(1)质量体系建设不够完善,相关企业并未按照《食品安全法》的规定制定完善的质量管理体系。

(2)制度执行落实不严格。实际生产过程中相关企业的制度执行与落实力度不足,企业并未设置管理部门或未配备专业管理人员。考核机制不健全,部分企业的制度停留在纸面,仅用于应对相关部门的考核与验收,形同虚设,缺少实际操作指导性。

(3)缺乏现代化管理的观念,未充分利用信息化管理手段与理念将其有效应用于企业管理提升。主要体现在企业生产过程管理缺失,质量把关不严,相关记录不完备,质量问题不能追溯,致使产品质量出厂没有保障等。

2 提升食用植物油品质的措施

2.1 严格管控原料质量

食品原料进厂必须批批合格。进厂原料查验其质量合格证明,并且要保证质量合格证明文件中检验的批次和实际进货批次相对应;没有合格证明文件的必须进行自行检验或委托有资质的检验机构进行检验,检测项目应是原料标准规定的出厂检验项目;原料的标注标识符合规定,同时原料进厂要对进货渠道的各种信息、质量状况进行记录,保证每个批次、规格的原料质量可追溯。原料储存条件符合规定要求,分类分级存放,做到分隔、分离存放;储存温度、通风、防虫(鼠)措施达标;原料储存要按照先进先出的原则存放,避免原料存放时间过长;原料储存期间定期检查并记录,防止霉变、发芽、虫蚀和污染,完善企业自身的质量检验体系,检验设备齐全,检验人员的专业水平满足食品安全的需要。

2.2 加强生产加工过程的控制

加强生产加工过程的控制是保证产品质量的关键,应做好以下几点:

(1)强化油料的预处理。清理环节要根据油料的特点,选择适当的风选和筛选,根据油料和杂质的密度差别选择风选设备和风速,根据油料和杂质颗粒尺寸的差别选择筛选设备及方法。剥壳、破碎、轧坯、蒸炒等环节需完善设备设施,制定具体的加工标准,保证各环节的质量。

(2)加强油脂精炼的管控,科学制定食用植物油精炼的关键控制点。常见食用植物油的关键控制点:油脂精炼为脱酸、脱臭;水代法制取芝麻油为炒籽温度、对浆搅油;橄榄油为原料选取、低温冷榨;棕榈(仁)油为分提工艺。同时,企业加工中要根据产品的特点和设备状况多增加重要控制环节,以保证加工生产中各工序的有效控制。各工艺点特别是关键控制点作业指导书必须依据其控制点的控制原理以及控制点的影响因素科学制定。如油脂的碱炼脱酸过程中,油脂中的游离脂肪酸、甘油酯与碱发生一系列的化学反应,其中主要化学反应有中和、水解、皂化等,影响因素主要是碱及其用量、碱液浓度、操作温度、操作时间、混合与搅拌、杂质含量、分离、洗涤与干燥。作业指导书的内容要全面没有遗漏,能保证工序操作的完整性,才能保证作业质量。具体生产操作人员必须专业知识全面,操作技能熟练,有责任感;关键控制点记录数据要准确全面,使产品质量有可追溯性,便于生产技术的不断改进和提高。

2.3 规范加工车间布局和设备设施

食用植物油加工企业要根据食用植物油的品种及特性,对生产加工车间合理布局,工艺流畅,人流、物流分开;灌装车间要独立设置,密闭式灌装,更衣室洗手设施齐全,要有专用工作服,工作服和其他服装及物品分开存放,避免交叉污染;设备设施定期维护保养,适时更新,保证设备设施运行稳定,参数可靠准确;加工车间用材不能释放有害物质,以免对产品造成污染;加工设备和管道相关材质不能与食用植物油发生化学反应,食用植物油接触的相关材质要用食品级,避免对产品造成污染。

2.4 加强企业管理,树立质量安全意识

强化企业管理,才能提高食品质量安全水平,要树立安全食品既是“产”出来的,也是“管”出来的理念。

(1)企业要依据《食品安全法》和相关法律法规,结合企业的实际制定健全的质量管理体系,建立科学的质量管理体制和机制,覆盖产品的原料、加工过程、成品到出厂全过程。质量管理体系落实要到位,要靠管理保证工作的规范性和工作质量。

(2)要结合现代化的管理模式,创新管理体系,适应市场经济管理需求。

(3)落实企业及部门的主体责任,激发管理人员及职工的工作热情和工作主动性。

(4)加强现代科技管理,充分利用计算机在油脂加工中的作用,提高油脂加工企业装备的技术水平,形成以工业计算机为核心的自动控制系统,将信息资源整合和优化呈现平台中,便于部门之间质量信息密切配合,相互沟通,将有效的管理作用扩大和提升。

2.5 强化人员培训,提高员工素质

提高人员整体素质是食用植物油质量水平提升的关键要素,对不同层次不同岗位的人员要有针对性地培训。

(1)法律法规及标准的培训。主要是《食品安全法》《食品安全国家标准 食品生产通用卫生规范》(GB 14881—2013)、《食品安全国家标准 食用植物油及其制品生产卫生规范》(GB 8955—2016)、《食品安全国家标准 食品添加剂使用标准》(GB 2760—2014)、《食用植物油生产许可证审查细则》、食用植物油的产品标准、国家管理部门对食品安全的相关知识等。既能提高员工质量安全意识,又能提高企业规范性生产水平。

(2)生产专业知识技术的培训。主要是原料选购、储存、关键控制点参数的控制作业、成品储存、成品出厂检验培训等。各环节的培训要讲明其原理、影响因素以及具体的控制操作方法。

(3)员工责任意识的培训。员工是企业的组成部分,员工要有以企业为家的观念,在自己的岗位上要尽职尽责,忠诚自己的企业,自觉维护企业的形象和利益,遵守企业的各种制度,积极主动保证食品质量安全水平。对企业员工要定期培训,内部培训和外部培训相结合,既提高企业现有技术水平,同时使员工学习新知识、掌握新技术,不断提升员工的整体素质和水平。

3 结束语

提高食用植物油的质量水平,需要有质量安全的源头、科学的生产水平和健全的质量管理体系以及员工整体素质的提高。原料合格是保证产品质量的前提,工艺流程的严格控制是保证质量的关键,健全的质量管理体系和广大员工安全意识及素质的提高是质量安全的保障。