液力变矩器盖总成焊接热循环仿真应用研究

霍春梅, 唐春, 凌锡春

(重庆红宇精密工业有限责任公司,重庆402760)

0 引 言

盖总成固定块焊接由于其焊接工艺的复杂性,焊接过程中易出现焊接残余应力大和焊接变形大等问题。通过常规的试验方法获得较小的残余应力和焊接变形量,工作量巨大且不切实际,采用有限元软件进行数值模拟可以实现其工艺过程优化,并深入了解该焊接过程的复杂现象,以及控制焊接质量的目的。

在液力变矩器盖总成固定块的焊接过程中,因零件自身的加工精度和焊接热变形,直接影响了固定块焊接后的位置精度,具体表现为变形方向不确定、尺寸不稳定、一致性差、超差和报废率高,严重影响了批量生产的效率。针对以上技术难题,充分利用了SYSWELD有限元分析软件,确定固定块焊接后的变形规律和应力分布,基于反变形的焊接装配工艺原理,优化固定块焊接夹具设计,提高固定块位置度合格率,实现批量生产。

1 盖总成结构及焊接技术要求

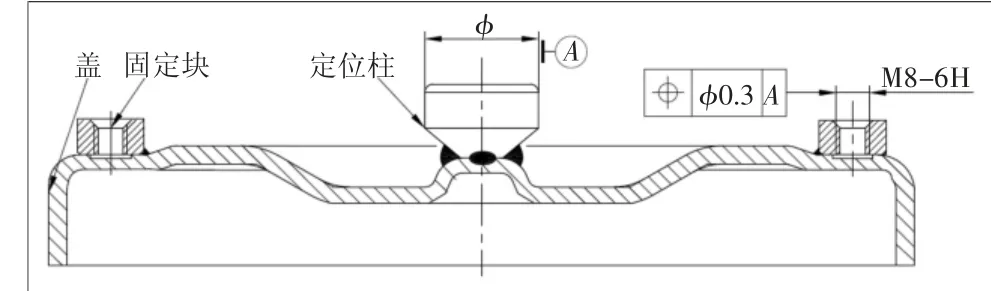

盖总成由盖、固定块、定位柱组成。盖、固定块材料均为低碳钢,焊接性能较好。盖上均匀分布6个固定块,固定块和盖的连接为角焊缝连接,采用熔化极气体保护焊焊接方法。焊接后要求以定位柱轴线为基准,固定块的位置度为0.3 mm,如图1所示。

图1 盖总成结构示意图

2 焊接有限元模型分析

2.1 焊接热源模型的确定

弧焊焊接热源具有局部集中、瞬时和移动的特点。使得焊接温度场随热源能量的大小、加热工件的时间及热源的空间位置变化而变化,从而导致焊接各个部分的热量分布不均匀,焊后会产生残余应力和变形[1]。因此,一个准确的焊接热源模型是保证模拟的温度场、应力场和实际结果是否吻合的重要前提。本文采用的焊接方法为MAG焊,采用双椭球热源模型作为热源模型,模型如图2所示。

2.2 焊接应力场有限元分析

图2 双椭球热源模型

焊接残余应力的产生是因为焊接温度场分布不均匀,焊缝区温度高,母材温度相对较低,在冷却时,焊缝区金属液体收缩受限,从而形成了焊接残余应力。目前研究焊接应力场和变形的理论方法有固有应变法、热塑性分析、黏弹塑性分析等。由于材料非线性、几何非线性等因素的存在使得焊接应力场成为一个高度非线性的问题。本文计算焊接应力场和变形就基于热弹塑性分析理论。

在焊接有限元法中,通常先将模型离散成有限个单元,然后在单元上添加温度增量。再用dσ表示位移增量,K表示总刚度矩阵,dF表示总载荷向量,根据式dσ=dF/K,可求解出位移增量dσ,通过式dεe=Bdσe可知道单元节点位移增量dσe与相应各个单元内应变增量dσe之间的关系,最后由热弹塑性应力和应变增量之间的关系方程dσ=Ddε-CdT,可求得各个单元的应力增量dσe,通过以上这些公式,便可知道整个焊接过程的瞬态应力、应变及最终的焊接残余应力和变形大小[2-3]。

3 SYSWELD分析软件及模型建立

3.1 有限元模型及网格划分

将模型对称处理,只进行1/6模型的网格划分,再进行对称处理。有限元网格模型如图3所示。

以焊缝为中心进行网格的划分,尽量保证焊缝及其周围区域的网格质量,根据模型大小来确定网格尺寸,焊缝区网格尺寸(垂直于焊接方向)尽量不要超过3 mm,焊缝区域平行于焊接线的方向网格尺寸尽量不要超过之前尺寸的两倍。并且尽量使用六面体对焊缝部分进行网格划分。

图3 盖总成有限元网格模型

3.2 参数设计

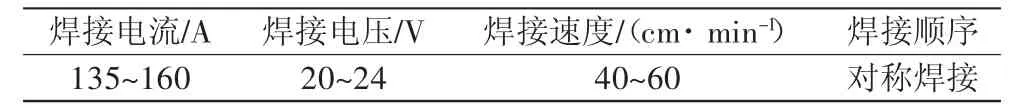

表1 焊接技术参数

表2 母材盖(20钢)化学成分质量分数[4] %

表3 母材固定块(35钢)化学成分质量分数[4] %

在第一次使用软件时需要定位求解器,求解器设置完成后,进入焊接向导,开始焊接参数的设置。

本案例焊接方式采用的是MAG焊,焊接速度为工艺中已经确定的40~60 cm/min,通过设置每条焊缝的开始时间和结束时间,可以确定焊接顺序,如第一条焊缝的开始时间为0,结束时间为5,中间有一个间隔,第二条焊缝的开始时间可以设置为6,结束时间可以设置为11,依次类推,在本案例中模拟的是双枪对称焊,即同一个固定块两侧的两条焊缝设置的时间一样。

熔池长度的计算有一个经验计算式:L=CUI。式中:C为比例长度,不同焊接方法C值不同,MAG焊一般取C为3.8~4.8;U为电弧电压;I为焊接电流。

线能量=UI/焊接速度×有效率。根据经验MAG焊有效率一般取0.8~0.9。

图4为固定块成型过程中温度变化图,经分析线能量为800,基本与实际焊接过程相符合。

4 试验结果与分析

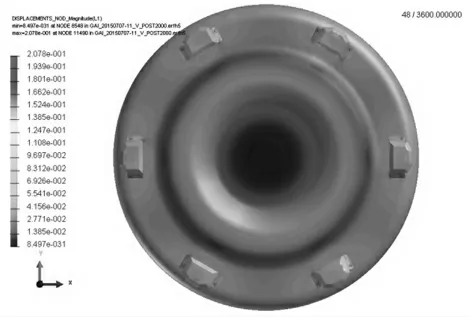

图5为盖总成固定块双枪对称焊后,冷却1 h到室温20 ℃时整个盖总成变形量趋势图,整个总成节点位移量的变化范围为0 ~0.2 mm, 从颜色分布可以看出,定位柱蓝色区域,离焊缝区域较远,本身也设置为约束组,变形量为0,节点主要变形量集中于固定块焊缝周围,变形量一般在0.08~0.15 mm之间,红色和紫色区域变形量较大,最大为0.2 mm,但是在图中出现的很少,主要集中在焊缝节点上。

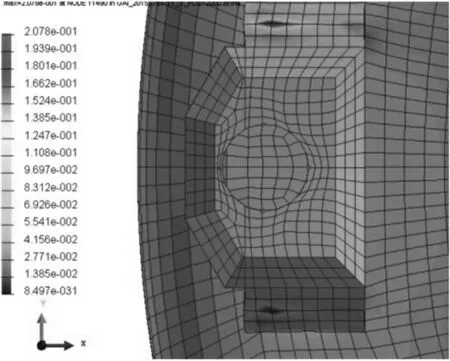

在固定块螺纹孔边缘取4个节点如图6所示,对固定块螺纹孔变形量进行进一步的分析。

图4 焊缝成形过程中温度变化图

图5 固定块焊接后整体变形量趋势图

图6 固定块螺纹孔4个节点图

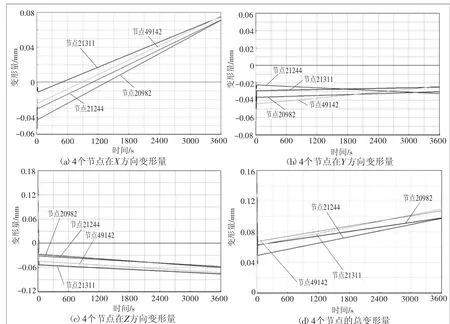

所研究4个节点在X、Y、Z方向的变形量和4个节点的总变形量曲线如图7所示。

图7分别展示了图6所示4个节点随时间的变形量,X方向近似为径向方向,焊接过程中变形量为先向外胀了约0.05 mm,经过1 h冷却变形量为向内收缩0.08 mm。Y方向近似为圆周方向,焊接过程中变形量为先向负Y方向变形了0.06 mm,经过1 h冷却变形量为向负Y方向变形了0.03 mm。Z方向经过1 h冷却变形量为向负Z方向变形了0.06 mm。总成变形量向内收缩0.12 mm。

图7 4个节点在X、Y、Z方向的变形量和4个节点的总变形量曲线

图8 固定块焊接后点分布图

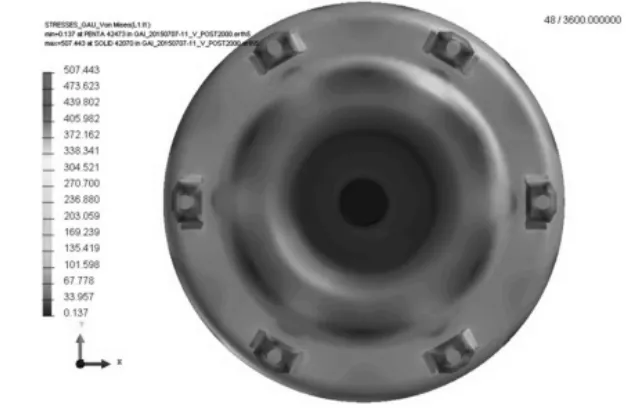

图9 固定块焊接后残余应力分布图

计算结果与实际焊接件三坐标测量结果变形趋势基本一致,固定块焊接后螺纹轴线向内偏移,螺纹孔间存在一定的角变形。变形量与实际测量(如图8)偏差不大。图8 为固定块焊接夹具分度圆在设计时向外偏移0.3 mm的焊接结果,焊接后,固定块螺纹孔中心到定位柱中心的距离为105.08 ~106.16 mm,固定块变形量为0.14 ~0.22 mm。

焊后残余应力分布如图9所示,残余应力最大值为507 MPa,主要在焊缝区域。

5 夹具优化设计

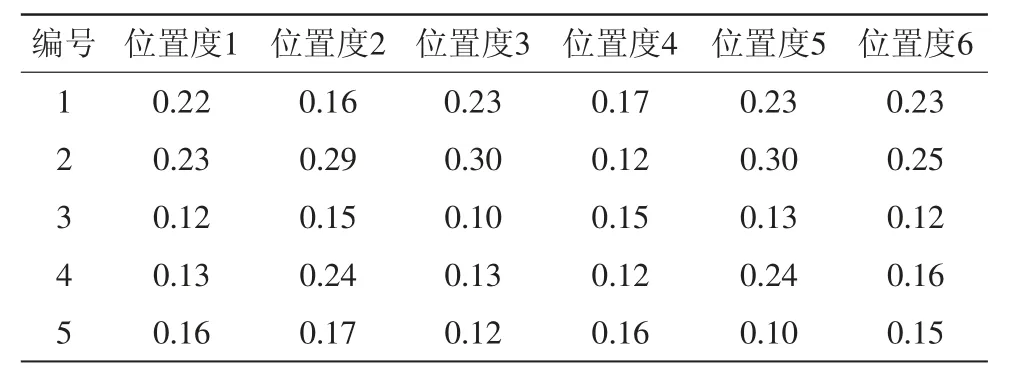

根据有限元分析软件的分析结果,得出了固定块焊接后的变形规律,以定位柱轴线为基准,向内收缩。变形量约0.15 mm左右。在固定块焊接夹具设计时,基于反变形的思想,增大固定块分度圆直径,即增大夹具的定位半径值,由原来的105.00 mm增加到105.15 mm,固定块焊接后整体收缩,盖总成固定块位置度可以达到产品设计要求。盖总成固定块焊接夹具实物如图10所示,通过SYSWELD 有限元软件模拟优化了图1中的φ值,使产品位置度合格率显著提高。如表4所示。

夹具调整优化前固定块的位置度为0.3~0.5 mm之间,优化后位置度合格率显著提高,可以满足批量生产要求。

6 结 语

1)应用SYSWELD有限元分析软件分析焊接变形,分析结果与实际情况较吻合,为生产实际和工艺参数的优化提供了重要的参考。

2)根据有限元分析的结果确定了盖总成固定块焊接变形趋势是固定块轴线向内收缩,变形量约为0.15 mm。

图10 盖总成固定块焊接夹具图

表4 盖总成位置度三坐标检测结果 mm

3)依据焊接变形范围,在夹具设计和焊前装配预留一定的轴向间隙以抵消固定块焊接后的变形量,保证焊接后产品的尺寸精度达到设计要求。