飞机数字化集成装备研制应用过程中“四控”法研究与实践

樊虎 杨靖雯 罗群 刘博锋

摘 要:本文对现有数字化集成装备研制应用过程中存在的问题进行了分析,针对这些问题提出了数字化集成装备研制应用过程中的“四控”方法,即“设计源头把控、验证过程监控、生产过程管控、管理体系掌控”,并以某型机翼盒数字化装配系统的研究应用过程为研究对象开展“四控”法的实践应用。实践结果表明:“四控”法的应用有效规避了系统研制应用过程风险,保证了翼盒数字化装配系统按期投产应用并形成稳定可靠的加工能力,另外,“四控”法也可为同行业或其他行业的新型数字化装备及新技术的研究应用提供参考及借鉴。

关键词:数字化 源头把控 过程管控 体系掌控

近年来随着航空制造业的迅猛发展,数字化集成装备和数字化装配制造技术已开始在各大航空企业得到广泛的应用[1-4]。目前,国内飞机在壁板类、活动翼面、前后缘等简单类型组部件上已基本实现了自动化装配。随着数字化集成装备的全面深入应用,以大型机翼翼盒数字化装配为代表的装配系统,向着多功能、高集成、高自动化的方向发展,系统复杂程度越来越高,这对企业的管理和技术能力提出了更高要求[5-10]。

面对“大型复杂产品+复杂数字化装配系统”的新形势,企业在工作中主要面临以下四大困难:一是缺乏可借鉴的数字集成装备质量监督经验,二是缺乏切实有效的监督方法,三是缺乏可参考的标准,四是缺乏可应用的管理制度和规范。正是由于这些缺失,使得企业在数字化集成装备的研制、验证及应用过程中出现了诸多问题,给企业造成巨大经济损失,对产品质量安全及生产加工效率造成严重威胁,影响了产品的交付周期及产品安全寿命。

1 过程方法研究与实践

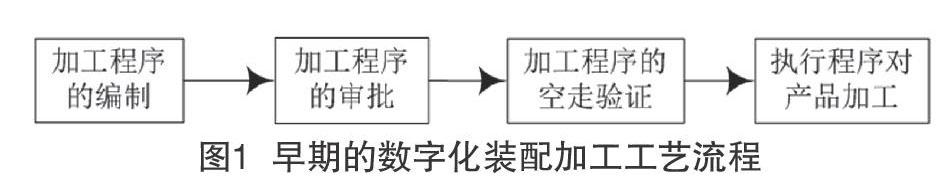

鉴于数字化集成装备验证应用中出现的种种问题,本文提出了数字化集成装备研制应用过程中的“四控”方法,即“设计源头把控、验证过程监控、生产过程管控、管理体系掌控”,并以某型机翼盒数字化装配系统的研究应用过程为研究对象,开展“四控”法的实践应用,下面对“四控”方法及其应用过程进行详尽说明。

1.1 设计源头把控

数字化集成装备的设计阶段是对整个装备系统宏观把控最为关键的阶段,从以往实践过程中暴露的问题看,设计阶段的质量监督对后续设备的应用和产品的加工有着极大的影响。经过前期的实践总结出设计源头质量监督把控主要集中在两个监管:一是系统中关键技术监管,包括工装及设备的精准设计,特别是涉及系统中的自动化测量、调姿、定位和制孔等部分;二是系统中技术状态监管,包括系统中软硬件的升级换版过程及版本版次控制。

因此,在某型机翼盒数字化装配系统设计阶段,研究团队提出系统的设计应着眼于传统装配的局限性,对系统中涉及的关键技术及技术状态进行有针对的控制。

(1)关键技术控制。

①柔性定位。

针对在传统装配生产过程中的产品尺寸大、刚性弱,存在产品入位困难、应力装配等问题,设计阶段研究团队提出应针对此问题对系统工装进行优化设计。最终翼盒数字化调姿装配系统采用多台数控定位器,实现产品的定位调姿。采用产品连接工艺球头方式入位,入位后通过测量交点孔偏差,进行整体无应力调姿解决了传统装配由于产品吊装变形造成的入位困难、强迫定位、位置精度差的老大难问题。

②温度补偿。

传统翼盒工装存在热膨胀变形问题,铝合金产品热膨胀系数为0.023mm/m/℃,地面基础热膨胀系数为0.01mm/m/℃,两者相差0.013mm/m/℃,造成工装与产品的不协调。因此,在整个系统设计阶段就对传统的工装形式进行了改进,翼盒数字化装配系统的工装主体采用了与产品同材质的铝合金,且在地面和铝合金工装底座之间设置滑轨,使工装与产品整体随温度变化而变化。通过该方法提高了产品和工装的协调性,避免了装配过程中由温度引起的伸缩变化造成定位精度低的问题。

(2)技术状态控制。

翼盒数字化装配系统涉及柔性定位、精密制孔、自动测量与检测等众多先进技术,是机械、电子、控制、计算机等多学科的交叉融合。在前期翼盒的设计方案的制定过程中,研究团队就对系统的软件换版、硬件升级改造进行了严格的把控,同时企业内部也建立切实有效的管理制度,实行多级审核来保证系统软硬件在升级换版过程中的版本得到有效控制并具有可追溯性。

1.2 验证过程监控

数字化集成装备的验证过程是由设计理念转化为实物的关键步骤,是系统装备功能性、适用性、稳定性及可靠性等各项性能指标的充分暴露和展现阶段,从前期数字化装备的应用实践来看,验证过程中隐藏很小的一个问题就可能为正式产品加工应用埋下重大安全质量隐患。为此,要严格监控数字化装配系统验证过程,对于过程的监控从两个监测入手:一是监测系统装备的功能性和适用性,二是监测其稳定性和可靠性,通过两个监测将绝大多数问题和隐患暴露并消除在验证阶段。

(1)功能性、适用性。

翼盒數字化装配系统验证内容包括固定前缘上架辅助工装协调验证、固定后缘工艺接头协调验证、上下壁板保型框协调性验证、翼肋保型与上架定位方式、自动制孔加工检测验证、下翼面接头定位与制孔等。

(2)可靠性、稳定性。

翼盒数字化装配系统验证了包括固定前后缘上架调姿定位、固定前后缘装配误差分析、自动制孔效率验证、自动制孔稳定性验证、装配过程前后缘变形监测等。

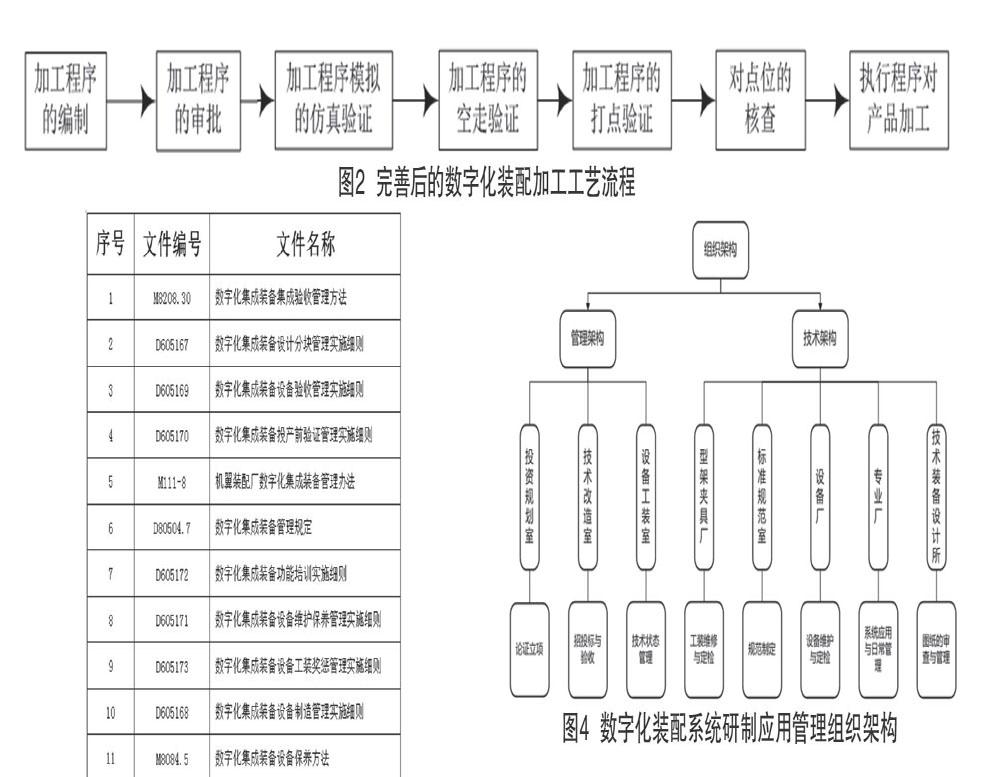

1.3 生产过程管控

评价数字化集成装备体系应用成功与否的关键在于生产加工阶段,而流程规范化、标准化又是该阶段的灵魂所在。目前多数企业还没有形成一套完整规范的数字装配系统工艺性、操作性指导文件。根据前期的梳理总结,本文认为数字集成装备的生产过程管控应从以下四个方向入手,即工艺流程标准化、操作过程规范化、过程风险显性化、检查设置差异化。以下为翼盒数字化装配系统生产过程管控下的四个标准化。