带Ⅱ级杆组的动平衡式双滑动螺旋立轧机万向接轴拆装机构

李永峰 王 莉

(山钢集团莱芜钢铁股份有限公司棒材厂,山东271104)

因工艺生产料型控制的需求,常规小型棒材生产线在工艺装备布局上,往往需要在靠近3#倍尺飞剪的成品精轧机列或中轧后续机列上各布置一台350短应力立轧机,以消除轧制过程中平轧机组导卫对轧材料型的扭转作用,精确控制轧材的外形尺寸,提高成品材外形尺寸的精度控制。

常规350立轧机组采用上下90°垂直布置方案,传动机构的电机、减速机等动力系统均布置在350立轧机钢结构支架正上方安装平台上,并用十字万向接轴将垂直于正下方的350短应力轧机辊头与正上方的减速机输出轴套进行可靠联接,以传递轧制输出扭矩。

1 存在问题

由于现场350轧机十字万向接轴采用垂直安装的方式悬配在上下布置的减速机与轧机之间,使用常规吊葫芦吊装作业时无法精确控制万向接轴的在线垂直姿态,十字万向接轴装配法兰与减速机输出轴套法兰定位偏差大,现场装配及拆卸极其困难,检修人员劳动强度大,效率低,安全性较差,必需引入一种辅助机构来配合吊葫芦完成万向接轴的垂直姿态控制,并在其离线后稳定的平衡吊运,由垂直工况转换为近似的水平状态,将万向接轴最终可靠放置在机旁备件工位货架上,当需要重新吊取水平货架上的新十字万向接轴备件并上线装配时,逆向重复以上步骤即可完成抓取→调整→平衡→上线整套工作流程。具体参见图1垂直离线工作状态图及图2调整平衡姿态图。

1—350立轧机 2—十字万向接轴 3—双滑动螺旋立轧机万向接轴拆装结构 4—现场吊葫芦钩头 5—减速机 6—电机 7—钢结构支架图1 垂直离线工作状态图Figure 1 Vertical off-line working status

图2 调整平衡姿态图Figure 2 Balancing shape adjustment

2 系统设计

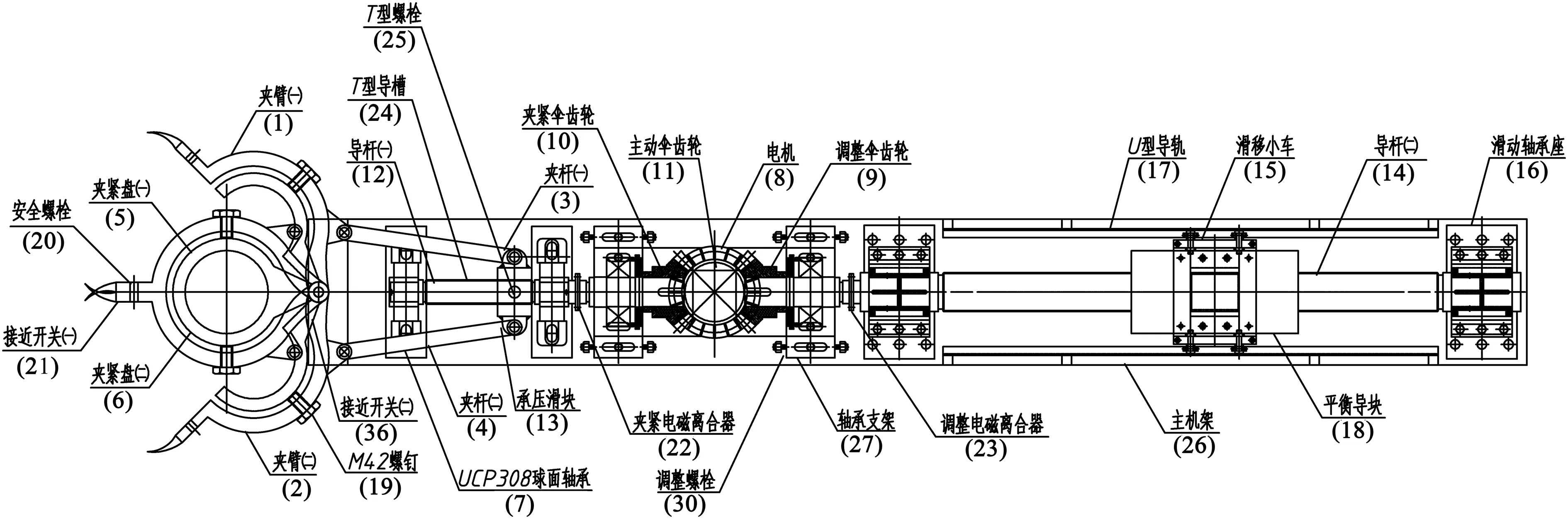

为了解决上述问题,设计一种带Ⅱ级杆组的动平衡式双滑动螺旋立轧机万向接轴拆装机构,主要由原动机、减速机构、夹紧动力机构、夹紧执行机构、平衡调整机构等五大部分组合而成,原动机输出的高转速扭矩经动力机构的伞齿轮减速放大后分别传递给两套独立动作的滑动螺旋执行机构,并通过电磁离合器的配合,完成先后顺序的逻辑动作。具体参见图3。

图3 机构的运动简图Figure 3 Mechanism motion

3 具体方案

3.1 主系统组成

主系统是由Ⅰ级机构与Ⅱ级杆组通过低副铰接后构成一组自由度数为1(系统只有1个原动件),并驱动执行从动构件,做规律性周期运动的运动链。通过传动系统运动传递及运动形式的转换,在传递功率不变的前提下,合理设计、匹配杠杆机构的力臂来放大执行机构构件开口度位移及夹紧力矩,并完成周期性规律的开合及空间姿态的转换调整动作。

3.2 动力系统

在动力匹配上,通过一台电机输出的扭矩经两套空间90°镜像对称布置的伞齿轮组啮合传动后分为同轴线布置的两路传递(夹紧动力机构及平衡调整机构),并配合减速机构输出轴上的两套电磁离合器逻辑顺序的结合与分离,分别单独控制系统夹紧执行机构与平衡调整机构的两套滑动螺旋副做独立间歇性周向旋转运动。通过运动形式的传递、转化,使执行机构做规律性确定的平面空间启闭及姿态调整动作,并对外输出做功,以实现该系统对棒线立轧机在线十字万向接轴的抓取、抱紧、平衡及姿态转换,辅助检修人员对棒线立轧机十字万向接轴进行在线的拆卸及安装。具体参见图4机构俯视图及图5机构轴向侧剖图。

图4 机构俯视图Figure 4 Planform of mechanism

图5 机构轴向侧剖图Figure 5 Axial section view of mechanism

3.3 夹紧动力机构

夹紧动力机构采用锯齿形S单向传力滑动螺旋副,螺旋主动支撑旋转,螺母从动往复直线运动。采用S锯齿形牙型设计:齿形工作面牙型半角3°,非工作面为30°,具有齿根部圆角大,强度高,对中好,磨损后间隙可自动补偿,传动效率高,单向受力好的特点。

考虑到结构的安全性与系统的完整性,该设计中必须合理设计并校核锯齿形S单向传力滑动螺旋的螺纹升角ψ值,使其小于系统的当量摩擦角α(ψ≤α-1°),使夹紧动力机构的滑动螺旋副具有可靠的反向自锁紧功能,防止由于滑动螺旋副意外松脱而导致承压滑块反向漂移,致使夹臂(一)和夹臂(二)的夹紧力突然径向卸载而脱开,造成十字万向接轴脱落的重大事故。

为提升系统的双重可靠性,夹紧执行机构闭合到位后可用安全螺栓将夹臂(一)和夹臂(二)人工手动螺栓联接,机械固定,一旦承压滑块或导杆(一)出现突发故障时,防止夹臂(一)与夹臂(二)意外脱开,造成安全事故,提高系统的双重安全性。

3.4 夹紧执行机构

夹紧执行机构夹臂(一)为固定铰接,且自由度为1的Ⅰ级机构,与夹杆(一)及承压滑块所构成的自由度为0并带有转动副,与移动副的Ⅱ级杆组系统组合后构成平面连杆的Ⅱ级机构做为该系统的夹紧执行机构,并采用镜像对称的复合铰接结构布置夹臂(二)与夹杆(二),使夹持力分布均匀,防止偏载。

考虑到系统的安全性与结构对称性,防止局部偏载而造成受力不均,夹臂均采用可调式夹紧盘双层复合结构:在原主体结构的基础上配有夹紧盘与两夹臂复合铰接,利用动力臂小于阻力臂相位角放大的杠杆原理,通过螺旋配合,将夹紧执行机构的夹紧力二次放大,并进行夹紧力的预紧与微调,使夹紧载荷匀布,防止系统偏载。

3.5 平衡调整机构

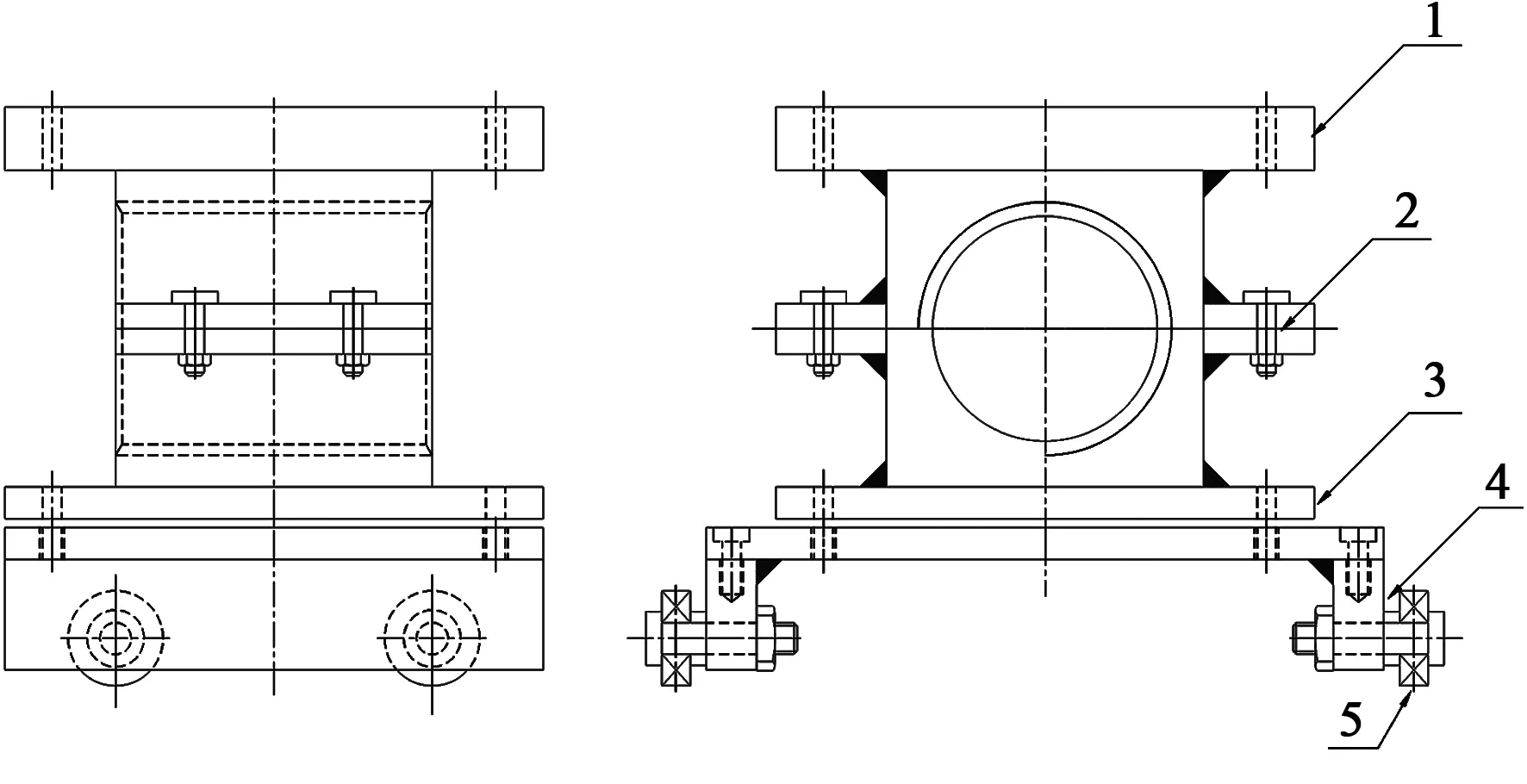

平衡调整机构中,通过两个滑动轴承座的双轴向固定旋配,配合U型导轨的导向,使平衡导块纵向往复直线运动,改变系统的力臂,精确控制系统的平衡姿态。平衡调整机构的滑动螺旋采用30°梯形双向传导滑动螺旋副设计,滑移小车纵向调整运动行程较大,正反双向均可无阻尼的滑动自如。滑移小车为剖分式结构设计,由上滑移台架、下滑移台架、小车本体共三大部分通过螺栓连接组装而成,内螺纹磨损后可通过加减中间的垫片调整配合间隙,便于机械加工及现场组装。具体参见图6滑移小车装配图。

在齿形设计上采用30°牙型角的梯形传导螺纹,具有低速旋合精度高,重载牙根宽度大,综合承载能力强,加工工艺性好的特点,便于机加工过程尺寸公差精度控制,综合力学性能好,可承受较大扭转剪应力及弯曲应力,尤其适用于中低速高精度传导的调整螺旋运动设计。

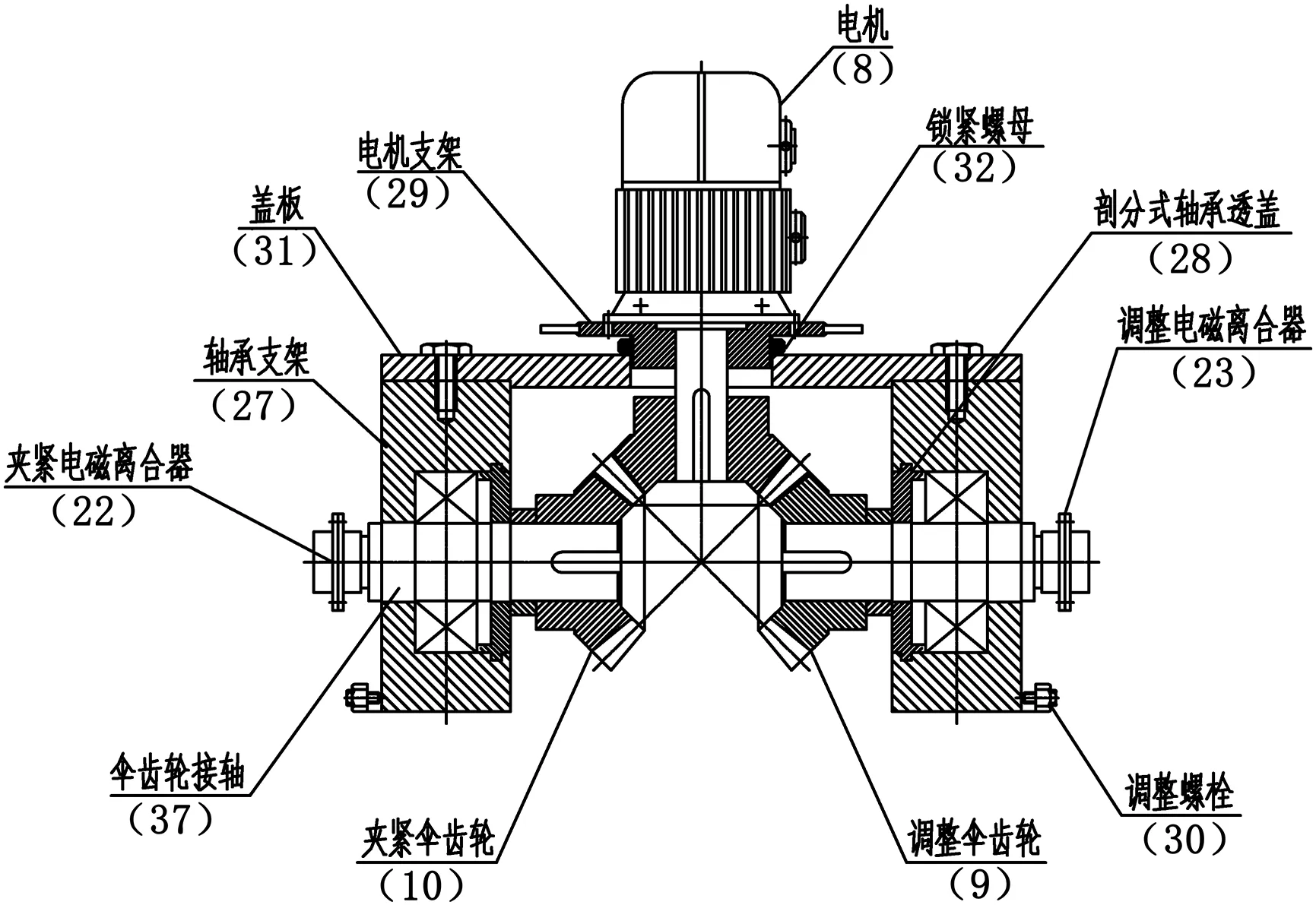

3.6 减速机构

减速机构的三套伞齿轮均为开式齿轮啮合传动。采用可调试模块化拼装方案:每个伞齿轮与各自独立的轴承支架部装后作为各自独立的模块单元,再分别与主动伞齿模块进行总装。每个独立的伞齿模块均采用可调式单侧套装定距环固定方式。具体参见图7减速机构装配图。

1—上滑移台架 2—联接螺栓 3—下滑移台架 4—小车本体 5—深沟球轴承(1000300)图6 滑移小车装配图Figure 6 Assembly of sliding cart

图7 减速机构装配图Figure 7 Assembly of reducing mechanism

3.7 电磁离合器控制

电磁离合器的控制可采用有线或无线两种选配方案,当采用有线方案时,控制按钮可接入吊葫芦的操作手柄,用吊葫芦原有的1台操作手柄来同时控制吊葫芦与该机构的配合运行;若采用无线方案时,需要重新配置一套无线遥控器及接收器,与原来的吊葫芦有线操作手柄分开独立操作,分别单独控制该机构与吊葫芦的配合运行。设计中,控制系统采用了CPU224模块(6ES7 214-1AD23-0XB8)来逻辑控制两套电磁离合器及电机的运行状态。操作手柄上设有启动、夹紧、松脱、调整+、调整-、停止共6个控制按钮。

4 结论

该系统的运动设计实现了对棒线立轧机在线十字万向接轴的抓取、抱紧、平衡及姿态转换,辅助检修人员对棒线立轧机十字万向接轴进行在线的拆卸及安装,改善了检修作业的环境,减轻了劳动量,提高了作业效率。