煤矿搬运锚杆车辆四轮独立转向系统研究

陈利东

(中国煤炭科工集团太原研究院有限公司, 山西 太原 030006)

引言

目前煤矿井下无轨辅助运输车辆车身宽度普遍在2 m左右,在超窄型巷道无法使用。为了实现在超窄的地形条件下能够开展正常的运输及救援工作,同时可以提高物料运输效率、降低劳动工作强度、增强救援的及时性,因此急需开发一种宽度窄、转弯半径小、灵活度高的超窄型车辆[1-2]。

现有煤矿井下无轨车辆主要的转向方式有:桥式转向、铰接式转向、履带滑移转向等,由于狭窄地形的限制,车辆转向灵活度低、行驶机动性差、总体布置困难等缺点,均无法满足超窄地形下的作业需求。本研究通过对超窄狭隘空间下的使用工况进行现场调研,设计一种全液压四轮独立转向的液压系统,满足实际使用需求,实现车辆大角度范围内迅速、准确、安全、平稳的转向,对提高煤矿运输效率、抢险救灾及人员救护具有非常重要的意义。

1 煤矿车辆的运动特性

为了提高转向系统的机动性、灵活性,对煤矿搬运锚杆车辆四轮独立转向系统的运动特性进行分析。

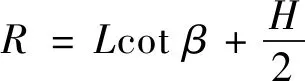

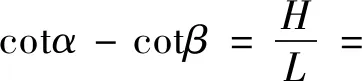

煤矿搬运锚杆车辆的转向需要满足前/后轮转向、斜行、双向驾驶,即可大大增加车辆的灵活性和机动性,如图1所示,对于车辆前轮转向或后轮转向时,车辆的运动规律是相同的,其转向半径R均可用下式表示:

(1)

车辆在转向时,内外侧车轮的偏转度是不相等的,由上式可得:

(2)

式中,R—— 转弯半径

H—— 轮距

L—— 轴距

α,β—— 转向角

图1 转向方式示意图

2 煤矿车辆的动力学特性

煤矿车辆的行驶方向发生改变时,轮胎受到侧向力的作用如图2所示。在其运动过程中,轮胎的侧向弹性和与侧向变形合理分布并不均匀,其合力的作用点为D点,轮胎受到的车辆和地面向其作用的侧向力构成了一个试图减小侧偏角的力偶[3-4]。

图2 回正力矩分析图

根据库仑摩擦定律,车辆在行驶过程中,轮胎受到的纵向力和侧向力的叠加力与法向力的关系如下:

(3)

式中,Fx—— 纵向力,N

Fz—— 法向力,N

μmax—— 最大纵向力的附着系数

3 车辆独立转向液压系统设计

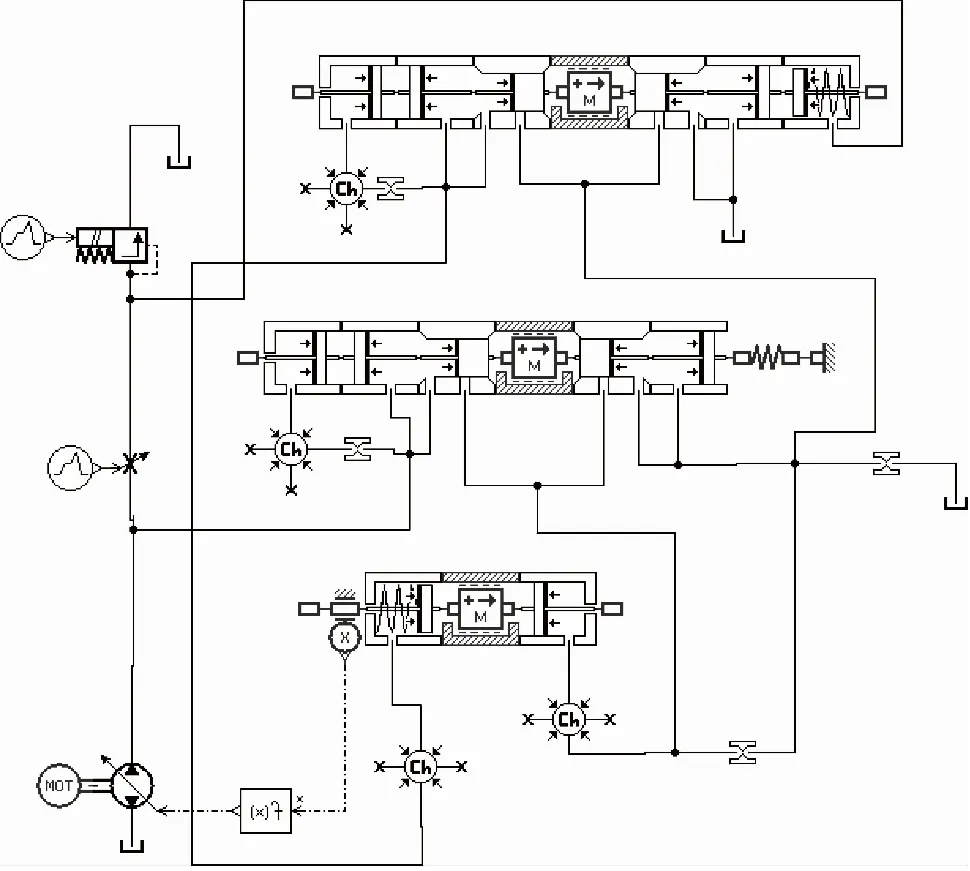

为了实现车辆在狭小复杂地形下的灵活行驶和精准控制,该液压转向系统主要包括负载敏感泵、负载敏感多路阀、摆动油缸、防爆控制器等对车辆进行多种模式的转向切换及四轮独立转向控制,液压原理图如图3所示。

4 车辆电控系统设计

驾驶员操作车辆方向盘时,方向盘转动到某一个角度,与方向盘相连接的非接触式编码器也随之转动一定角度,此时电控单元将摆动油缸传感器的输出值与非接触式编码器的输入值转换后进行比较,电控单元根据两者的差值向执行机构输出不同的控制电流,进而控制防爆电磁铁电比例换向阀阀芯的开度,输出相应大小和方向的流量,从而使摆动油缸开始执行转向指令,直到输出值和输入值的差值为0时,电控单元输出给电比例换向节流阀的电流为0,阀芯回到中位,此时控制流量也变为0,转向摆动油缸停止执行转向指令。

5 车辆四轮转向仿真分析

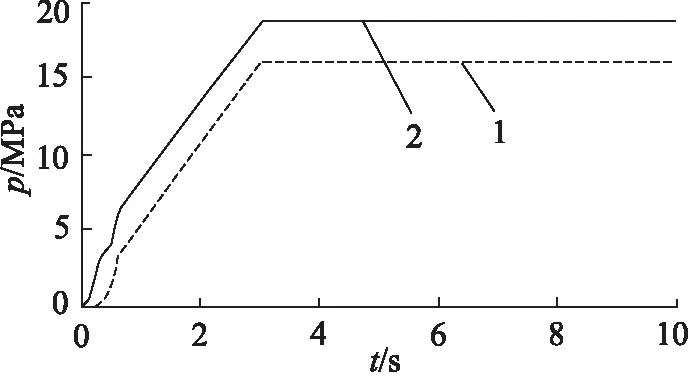

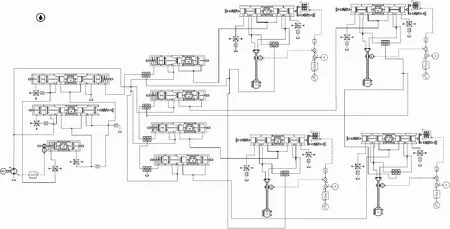

利用仿真软件搭建煤矿搬运锚杆车辆的四轮独立转向液压系统中变量泵的仿真模型,如图4所示。负载敏感变量泵的仿真模型主要包括:负载敏感阀模型、压力切断阀模型、变量活塞缸模型。参数设置如下: 模拟发动机转速为1600 r/min,变量泵排量设定45 mL/r,负载压力最大26 MPa,变量泵出口压力与负载压力在系统工作过程中压差约为2.5 MPa,负载敏感阀初始压力设定600 N,变量活塞缸弹簧初始压力设定为720 N,劲度系数设置为10 N/mm,节流阀开度流量调节曲线如图5所示。

1.负载敏感变量泵 2.高压过滤器 3.负载敏感多路阀 4.螺旋摆动油缸图3 车辆四轮转向液压原理图

图4 负载敏感泵仿真模型

1.节流口开度 2.节流口流量 3.负载流量 4.变量泵流量图5 节流阀开度与流量曲线

由图5、图6可知:变量泵的输入流量、节流口输出流量、负载流量均与节流阀的阀口开度成一定的比例关系;负载敏感阀阀芯的移动使变量油缸的活塞发生移动,调节泵的排量逐渐增大;变量泵泵出口压力与负载压力之差通过负载敏感阀的调节,基本保持在2.5 MPa左右,验证了变量泵模型的准确性。

1.负载压力 2.变量泵出口压力图6 变量泵压力与负载压力对比

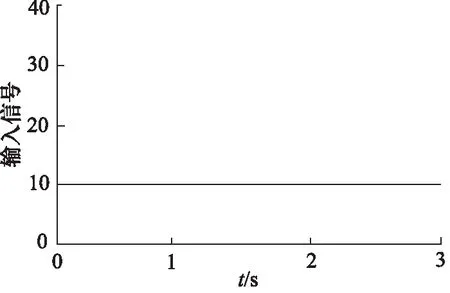

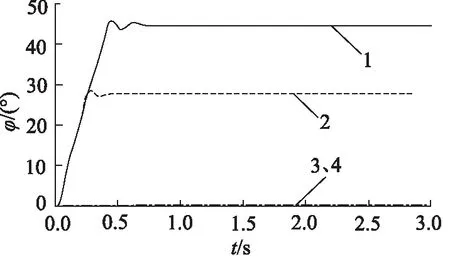

搭建煤矿搬运锚杆车辆液压系统的整机仿真模型,如图7所示。前轮转向模式仿真信号设定为:给定方向盘转角信号如图8所示,时间为0时给方向盘180°的阶跃输入信号,仿真时间3 s,仿真步长设置为0.01 s。仿真结果如图9所示,外侧车轮最大转角为均接近于45°,内侧转角最大接近于28°,前轮经过约0.7 s实现偏转并达到平衡状态。车辆内外侧车轮转角符合阿克曼转向原理,能够实现车辆平稳转向,最大限度减小轮胎磨损,达到了预期的设计效果。

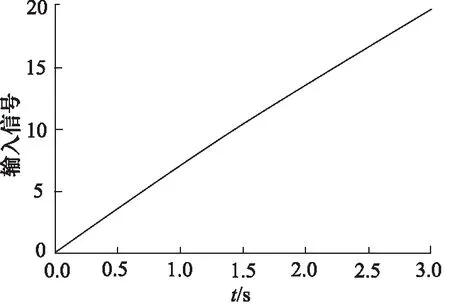

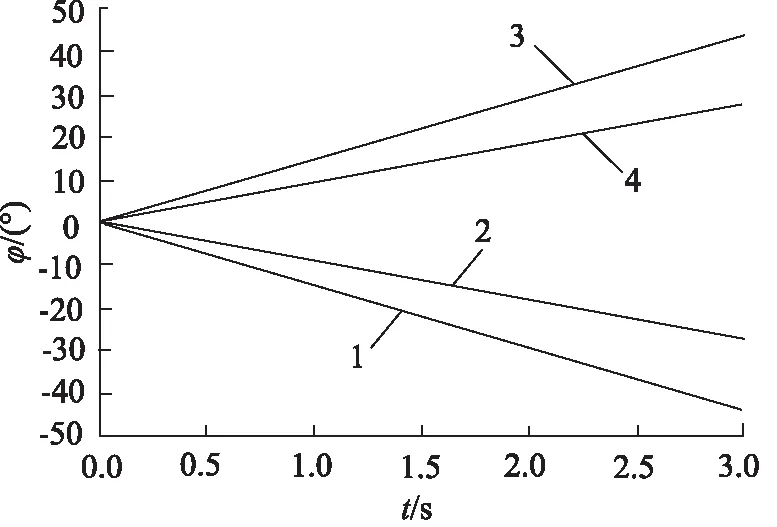

四轮转向模式仿真信号设定为:给定方向盘转角信号如图10所示,0~3 s时给方向盘向左的斜坡输入信号,仿真时间3 s,仿真步长设置为0.01 s。仿真结果如图11所示,左右前轮向左偏转,左右后轮向右偏转,且外侧车轮(右)偏转角小于内侧车轮(左)偏转角,两者偏转角度跟随性满足设计要求。

图7 搬运锚杆车辆液压系统仿真模型

图8 前轮转向输入信号

1.左前轮 2. 右前轮 3.左/右后轮 图9 前轮转向时摆动缸转角

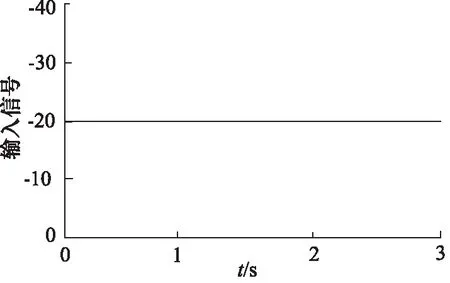

后轮转向模式仿真信号设定为:给定方向盘向左的转角信号如图12所示,0时给方向盘180°的阶跃输入信号,仿真时间3 s,仿真步长设置为0.01 s。仿真结果如图13所示,左右后轮经过约0.6 s实现偏转并达到平衡状态。左后轮偏转角大于右后轮偏转角,前轮基本维持原位置,未发生偏转。

图10 转向输入信号

1.左前轮 2.右前轮 3.左后轮 4.右后轮图11 四轮转向时摆动缸转角

图12 转向输入信号

1.左后轮 2.右后轮 3.左/右前轮图13 后轮转向时摆动缸转角

6 车辆四轮转向试验研究

本研究的四轮转向机构应用于我司新研发的某无轨胶轮运输车上,为验证建立模型与分析的正确性,在某煤矿进行了工业性试验,如图14所示。车辆在水平路面上行驶,为了消除系统启动刹车等工况对转向系统的冲击,试验车辆以约5 km/h的速度稳定行驶时,测试车辆行驶时前轮转向、后轮转向、四轮转向4个工况的转向性能。轮胎转角通过加装编码器测得,油缸位移通过油缸内置位移传感器测得,油缸压力通过压力传感器测得。

图14 样车试验现场

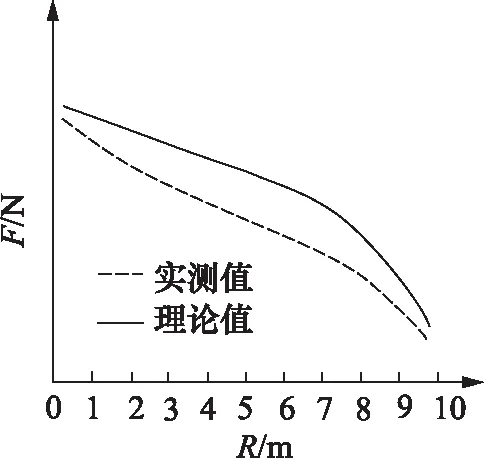

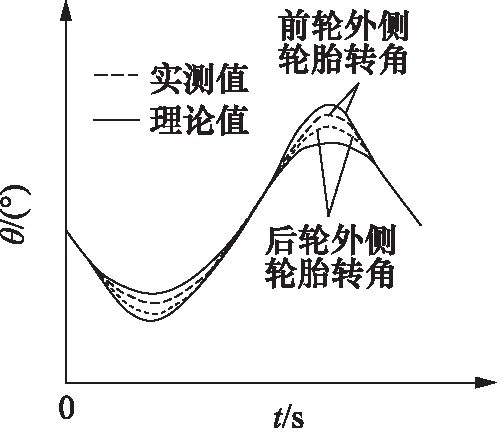

图15为前轮转向时转向油缸推力F的作用曲线,从试验数据可得,转向半径R实际和理论之间的差值较小,最大误差为6.3%,理论值略大于实测值,在误差允许范围内,能够满足生产需求。图16为轮胎前轮转向时,内外侧轮胎实际与理论转向角度θ曲线,在窄型车辆转向角度最大时,实际值与理论值误差最大为6.8%。

图15 前轮转向时油缸推力理论与试验曲线

图16 前轮轮胎转角试验与理论曲线

7 结论

通过对煤矿搬运锚杆车辆独立四轮转向系统在狭窄地形条件下的使用工况分析,设计出一种适合煤矿井下车辆四轮独立转向的液压系统,该系统可以实现车辆的前轮转向、后轮转向、四轮转向等转向模式。相对于在工作面进行人工搬运锚杆,该锚杆搬运车辆四轮转向的灵活性可以极大的锚杆运输的高效性和及时性。通过实验分析,证明前期仿真工作具有一定的精确度,误差控制在能够接受的范围,对其他车辆的设计具有一定的指导意义。